Изобретение относится к устройствам управления дробильными агрегатами и может быть использовано для автоматического управления размером разгрузочной щели дробилки среднего и мелкого дробления руд черных, цветных и нерудных материалов,

Известно устройство для управления дробилкой среднего и мелкого дробления, включающее задатчик размера разгрузочной щели, датчик производительности дробилки и регулируемый привод конуса 1.

Известное устройство не обеспечивает необходимой точности управления, так как регулирование скорости привода конуса осуществляется при изменениях разгрузочной щели без учета фактического изменения

физико-механических свойств исходного материала.

Наиболее близким по технической сущности является устройство для управления размером разгрузочной щели конусной дробилки, содержащее датчик нагрузки привода конуса, который подключен к входу датчика производительности, задатчик положения регулировочного кольца, который подключен к одному из входов блока управления приводом регулировочного кольца 2.

Это устройство не обеспечивает автоматического регулирования размера разгрузочной щели при износе футеровки, что обуславливает увеличение времени регулирования необходимого для замеров щели

ON СЛ CJ 00 CJ О

механическим способом при выключенном приводе конуса.

Кроме того, при ручном контроле и регулировании размера разгрузочной щели увеличивается трудоемкость работ и простои дробилки, что снижает ее производительность и качество дробленного продукта по грансоставу. В свою очередь, дестабилизация грансостава выходного продукта приводит к нарушению технологического процесса и режима работы последующих за дробилкой измельчительных и грохотиль- ных механизмов, а также дополнительному их износу и увеличению затрат мощности на измельчение.

Цель изобретения - повышение точности управления.

Поставленная цель достигается тем, что устройство для управления размером разгрузочной щели конусной дробилки, содержащее датчик нагрузки привода конуса, который подключен к входу датчика производительности, задатчик положения регулировочного кольца, который подключен к одному из входов блока управления приводом регулировочного кольца, снабжено дву- мя преобразователями, блоком нелинейности, датчиком положения регулировочного кольца, элементом сравнения и анализатором, причем анализатор и выход датчика производительности подключены к соответствующим входам первого преобразователя, выход которого через блок нелинейности соединен с одним из входов элемента сравнения, выход которого подключен к другому входу блока управления приводом регулировочного кольца, привод которого через последовательно соединенные датчик положения регулировочного кольца и второй преобразователь подключен к другому входу элемента сравнения.

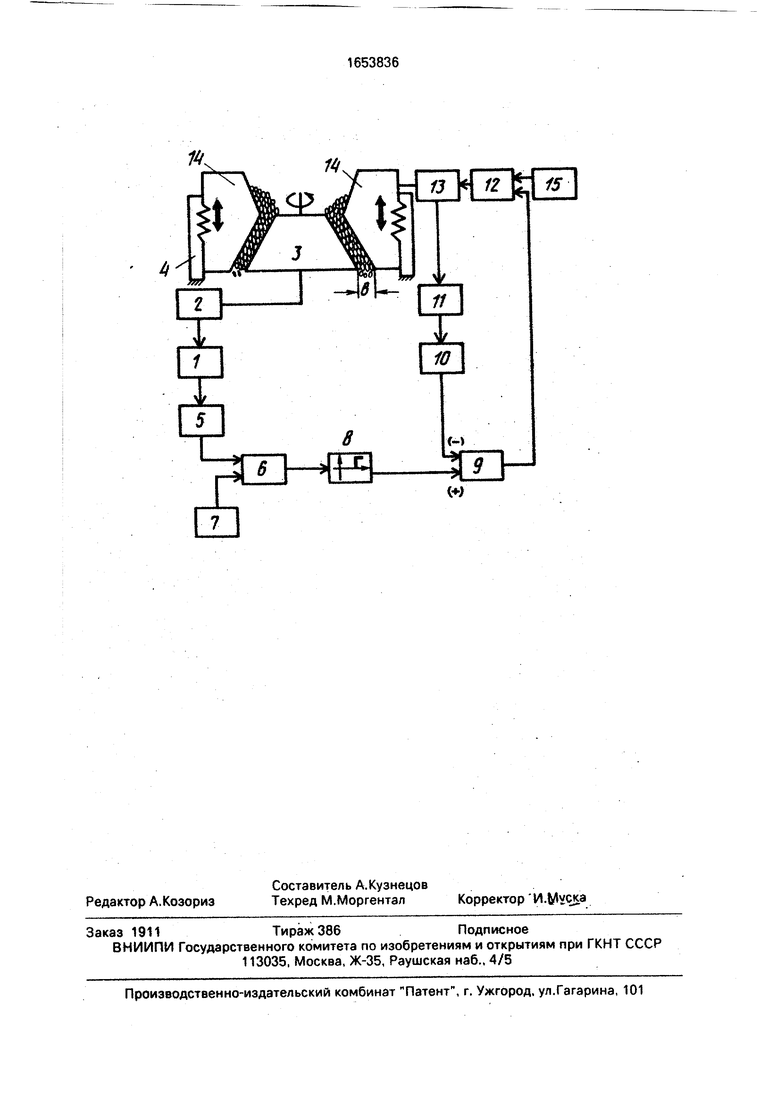

На чертеже изображена блок-схема предлагаемого устройства.

Датчик 1 нагрузки привода 2 конуСа 3 дробилки 4 подсоединен к входу датчика 5 производительности дробилки, выход которого соединен с одним входом первого функционального преобразователя 6, к другому входу которого подключен электронный экспресс-анализатор 7 физико-механических свойств исходного продукта, а выход через блок 8 нелинейности с регулируемой зоной нечувствительности соединен с одним входом элемента 9 сравнения, к другому входу которого через второй функциональный преобразователь 10 подключен датчик 11 положения регулировочного кольца, а выход - к другому входу блока 12 управления приводом 13 регулировочного кольца 14, к одну из входов которого

подсоединен задатчик 15 положения регулировочного кольца, футерованного с внешней стороны, а с внутренней стороны соединенного посредством резьбовой нарезки с корпусом дробилки 4.

Анализатор 7 предназначен для отбора пробы, определения среднего грансостава, влажности и крепости (дробимости) материала. Суммарный сигнал, пропорциональный

контролируемым параметрам, с выхода анализатора 7 поступает на функциональный преобразователь 6.

Устройство работает следующим образом.

Перед включением дробилки 4 с помощью задатчика 15 положения регулировочного кольца 14 устанавливают необходимый размер разгрузочной щели. При этом сигнал от задатчика 15 подают на

вход блока 12 управления приводом регулировочного кольца, под действием которого включается привод 13 и посредством рычагов (не показаны) поворачивается регулировочное кольцо 14 по резьбе относительно

корпуса дробилки 4. Направление вращения регулировочного кольца такое, что оно по шагу резьбы поднимается, устанавливается, например, в верхнем положении и стопорится. Зазор между нижним торцом

регулировочного кольца 14 и конуса 3, называемый разгрузочной щелью, устанавливается, например, минимальным (Ь) и определяется конструктивными параметрами дробилки,

После задания требуемого размера разгрузочной щели запускают привод 2 конуса 3, который приходит во вращательно-кача- тельное движение и обуславливает нагрузку холостого хода, контролируемую датчиком 1

нагрузки привода. В датчике нагрузки предусмотрена зона нечувствительности к нагрузке холостого хода, поэтому на его выходе сигнал отсутствует.

При подаче материала в дробилку нагрузка привода 2 увеличивается выше нагрузки холостого хода и на выходе датчика 1 появляется сигнал, который поступает на вход датчика 5 производительности, работающего на принципе интегрирования сигнала нагрузки, например активной мощности в функции времени. Выходной сигнал датчика 5 производительности поступает на первый вход первого функционального преобразователя 6, который устанавливает

соответствие абразивного истирания футеровки регулировочного кольца 14 и конуса 3 увеличению размера разгрузочной щели в зависимости от количества дробимого материала (производительности дробилки Q).

Абразивный износ футеровки Дьв дробилки от истирания дробимым материалом находится в нелинейной зависимости от производительности дробилки.грансостава dex и крепости f исходного продукта, материала брони, скорости вращения конуса п и других факторов и определяется выражением

Лье Ki Кг Кз dex f-n, где Ki,K4 - коэффициенты, определяющие износ футеровки дробилки в зависимости от производительности и скорости вращения конуса;

Кз.Кз - коэффициенты, определяющие износ футеровки в зависимости от грансостава и крепости исходного материала (на основании измерений экспресс-анализато- ра).

Для повышения точности оценки износа брони дробилки посредством анализатора 7 физико-механических свойств исходного продукта контролируют текущий грансостав dBx, крепость f, влажность и т.д. входного продукта и суммарный сигнал, пропорциональный их аеличинам подают на второй вход функционального преобразователя 6. В этом функциональном преобразователе реализуется указанная зависимость, т.е. с его выхода выдается сигнал, пропорциональный абразивному износу футеровки дробилки в функции производительности, скорости вращения конуса, грансостава и крепости материала, поступающего на дробление, амплитудное значение которого возрастает с увеличением количества дробленого материала. Выходной сигнал функционального преобразователя 6, соответствующий уве- личению размера разгрузочной щели Abe, поступает на вход блока 8 нелинейности с регулируемой зоной нечувствительности, которая настраивается на допустимую выработку (увеличение) щели, по отношению к заданной из условия допустимого изменения грансостава выходного продукта от заданного. Когда выходной сигнал функционального преобразователя 6 превысит установленную зону нечувствитель- ности блока 8, т.е. когда разгрузочная щель увеличится более предельно допустимой, на выходе блока 8 нелинейности появится выходной сигнал и через элемент 9 сравнения поступит на вход блока 12 управления при- водом регулировочного кольца. Под действием этого сигнала срабатывает схема запрета подачи материала в дробилку и растормаживается регулировочное кольцо (эти

узлы не показаны), а затем включается привод 13 регулировочного кольца, который посредством рычажной системы воздействует на регулировочное кольцо 14, и оно поворачивается в резьбовом соединении корпуса дробилки 4. Направление вращения регулировочного кольца при этом таково, что оно по шагу резьбы опускается ниже заданного положения, и разгрузочная щель уменьшается.

Положение регулировочного кольца относительно корпуса дробилки определяется по производительности его привода 13 посредством датчика 11 положения. В датчике 11 устанавливается зависимость высоты, на которую опустится регулировочное кольцо при вращении его посредством привода, в функции производительности, например, гидропривода. Сигнал, пропорциональный положению регулировочного кольца с выхода датчика 11, поступает на вход второго функционального преобразователя 10, в котором устанавливается соответствие изменению положения регулировочного кольца изменение (уменьшение) величины разгрузочной щели.

Выходной сигнал с функционального преобразователя 10 пропорциональный уменьшению размера разгрузочной щели ДЬу при движении регулировочного кольца вниз поступает на вход элемента 9 сраснения в противофаэе с сигналом, пропорциональным выработке щели ДЬВ, поступившим с выхода блока 8 нелинейности. В блоке сравнения происходит вычитание сигналов Abe и A by. При постоянной величине сигнала Д be и увеличивающемся сигнале Aby разность ( ЛЬВ - A by) снижается до нуля. При их равенстве происходит полная компенсация выработки (т.е. увеличения вследствие абразивного износа футеровки дробимым материалом разгрузочной щели и установление заданного ее размера). Отсутствие выходного сигнала элемента сравнения, а следовательно, и на выходе блока 12 управления, приводит к отключению привода 13 регулировочного кольца, его стопорению и разрешению подачи материала в дробилку.

Автоматическое управление размером разгрузочной щели дробилки в функции изменений физико-механических свойств исходного продукта, позволяет стабилизировать грансостав дробленого материала, т.е. повысить один из показателей его качества.

W

| название | год | авторы | номер документа |

|---|---|---|---|

| Система стабилизации грансостава материала для группы параллельно работающих дробилок | 1986 |

|

SU1416180A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

| Способ управления дробилками среднего и мелкого дробления | 1978 |

|

SU963558A1 |

| Способ автоматического управления технологическим процессом рудоподготовки | 1986 |

|

SU1373436A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 2002 |

|

RU2211089C1 |

| Система управления процессом дробления в конусной дробилке | 1990 |

|

SU1727909A1 |

| Способ регулирования режима работы дробилки | 1982 |

|

SU1020160A1 |

| Система управления дробильной установки | 1985 |

|

SU1281303A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ | 2015 |

|

RU2595739C1 |

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| Барашков В.А | |||

| и др | |||

| Применение регулируемого привода на дробилках среднего и мелкого дробления | |||

| - Изв | |||

| вузов, 1977, № 4,с.116и 117 | |||

| Андреев С.Е | |||

| и др | |||

| Дробление, измельчение и грохочение полезных ископаемых | |||

| М.: Недра | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1991-06-07—Публикация

1981-06-15—Подача