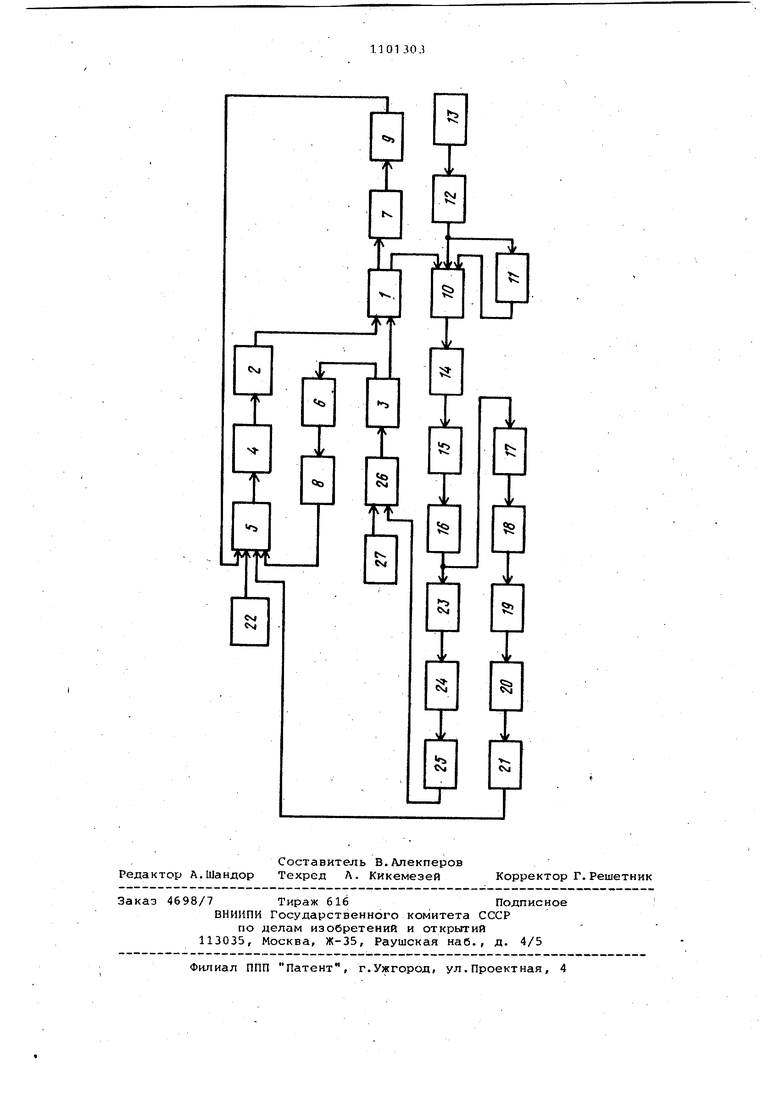

Изобретение относится к устройствам для управления процессом дробления материалов в дробилке и может быть использввано в горнорудной промышленности и промьиаленностистроительных материалов. Известно устройство для регулирования производительности дробилки, содержащее дробилку с регулируемым приводом и питатель с регулируемым приводом, датчик нагрузки двигателя дробилки, систему регулирования производительности дробилки и частоты вращения двигателя и уровня материала в дробилке, задатчик уровня материала l ,. Однако такое устройство не позволяет с необходимой степенью точности регулировать грансостав продуктов дробления, поскольку оно поддерживает потребляемую двигателем мощность постоянной. С увеличением прочности исходного материала потребляемая на дробление мощность возрастает и пре-; вышает заданное значение.. Для того, чтобы установить заданную мощность двигателя, частоту вращения двигателя уменьшают, уменьшается частота качаний подвижного элемента дробилки что приводит к увеличению крупности ПРОДУКТОВ дробления. С уменьшением же. прочности.исходного материала мощность, потребляемая двигателем дробилки, уменьшается, для увеличе ния. потребляемой мощности двигателем увеличивают частоту вращения двига тёля, а крупность продуктов дробле:Ния уменьшается. Наиболее близкой по технической сущности к изобретению является система регулирования режима работы дробилки, включающая регулируемый приводпитателя, регулируемый привод Двигателя дpoбилкиj датчики нагрузки двигателя дробилки и уровня материала в дробилке, регулятор производительности питателя, выход которого подключен к входу регулируемого прй: вода питателя, датчик вибрации дроби ки, первый выпрямитель/ первый демпфер, задатчик уровня вибрации, пороговые элементы.. В ЭТОЙ системе двигатель дробилки через датчик мощности соединен с одним из входов регулятора, другой вход которого соединен с задатчиком мощности, а выход регулятора через пускорегулирующую аппаратуру подключен к двигателю питателя, снабжено датчиком вибрации, детектором, сглаживающим фильтром, задатчиком уровня вибрации и инвертором, причем датчик вибрации подключен через последовательно соединенные детектор и сглажи вающий фильтр, к входу задатчика уров ия вибрации, выход которого соеди.ней с соответствующим входе регулятора и с входЬм инвертора, выход которого подключен к соответствующему входу пУскорегулирующей аппаратуры 2j, Недостатками системы являются низкая точность регулирования процесса загрузки материала в дробилку вследствие малой чувствительности датчика и влияния помех, вызванная низкочастотными колебаниями конуса дробилки под действием качаний подвижного органа дробилки, что не позволяет с достаточной степенью точности измерять виброскорость и амплитуду высокочастотных колебаний дробилки, а также низкая точность регулирования грансостава продуктов дробления при изменении прочности продуктов дробления. Цель изобретения - повышение точности регулирования режима работы дробилки. Цель достигается тем, что система регулирования режима работы дробилки, содержащая регулируемый привод питателя, регулируемый привод дробилки, датчики нагрузки двигателя дробилки и уровня материала, регулятор производительности питателя, выход которого подключен к входу регулируемого привода питателя, датчик вибрации дробилки, первый выпрямитель, первый демпфер, задатчик уровня вибрации и пороговые элементы, снабжена балаг стным резистором, генератором сину- . соидальных колебаний, мультивибратором, двумя усилителями низкой частоты, интегродифференцирующим бЛоком, 1согласующим усилителем; вторым выпрямителем и вторым демпфером, причем первый вход датчика вибрации соединен через баластный резистор с первым выходом генератора синусоидальных колебаний, на второй вход датчика вибрации подключен второй выход генератора синусоидальных колебаний, на вход которого подключен выход . мультивибратора, выход датчика вибрации через первый выпрямитель, первый демпфер и первый усилитель низкой частоты подключен к входу интегродифференцирующего блока, выход которого через второй усилитель низкой частоты, второй выпрямитель, второй демпфер и согласующий усилитель подключён на вход регулятора производительности .питателя, на первый вход первый регулятор производительности питателя, на второй и третий входы регулятора производительности пита- i Теля через пороговые элементы подклю; чены выходы датчика нагрузки двигате ля дробилки и датчика уровня материёша в дробилке, а четвертый вход регулятора соединен с задатчиком вибрации. Кроме того, система снабжена задатчиком начальной частоты качений подвижного органа дробялкй, третьим демпферсял, третьим выпрямителем и BTOpfciM согласующим усилителем, причем выход первого усилителя низкой частоты через третий выпрямитель, третий демпфер и второй согласующий усилитель подключен на.первый вход регулятора частоты качаний подвижно .го органа дробилки, на второй вход которого подключен выход задатчйка начальной частоты качаний подвижног органа дробилки. , Корпус дробилки при дроблении ма риала совершает кол.ебаНия с частото от 0,5 до 300 Гц. Колебания корпуса дробилки с частотой 0,5-2,5 Гц вызваны качанием подвижного органа дробилки, а колебания корпуса с частотой выше 8 Гц - усилиями, возникающими в дробящем пространстве дробилки при дроблении материала. Наиболее полно крупность и прочност дробимого материала характеризует виброскорость и амплитуда колебаний корпуса дробилки с частотой 8-60 Гц Измерять колебания с такой частотой можно датчиком вибрации типа ДУ-5 с диапазоном измерения 3-200 Гц, однако чувствительность датчика на нижних частотах диапазона мала, а сигнал На выходе датчика соизмерим с уровнем помех, возникающих в производственных условиях. Для повышения чувствительности датчика, его катушка соединена посл довательно с бгшастным резистором, .а питание датчика осуществляется си нусоидальным напряжением с частотой 2,Ь-3,ОкГц с постоянной амплитудой. При таком подключении генераторного датчика он превращается в параметрический, что позволяет повысить чувствительность устройства и уровень сигнала на выходе на три порядка (с 2 мВ до 4 В) и значительно повысить точность измерения виброскорости и амплитуды колебаний корпуса. дробилки. Высокочастотный сигнал датчика име ет наложенные колебания,пропорциональ ные частоте и амплитуде колебаний корп са дробилки. Для выделения этих коле баний использованы однополупериодный выпрямитель и. демпфер, RC-фильтр, постоянная времени которого подобрана так, что выделяются только огибаю щие колебания частотой до 100 Гц. Полученное напряжение, пропорциональ нее параметрам вибрации, амплитудой до 1 В усиливается низкочастотным усилителем, а затем поступает на два канала.. В первом из них осуществляется формирование сигнала, пропорционального виброскорости объекта. Для этог напряжение, пропорциональное вибраци поступает на интегродифференцирукиций контур, выполненный на RC -элементах полученное напряжение, пропорциональное виброскоррсти дробилки, усиливается транзисторным низкочастотнЕлм . усилителем. Затем при помощи двухполупёриодного выпрямителя и RC -фильтра выделяется напряжение, пропорциональное усредненной величине виброскорости. Постоянная времени этого контура 2-3 с. Полученный сигнал через усилитель постоянного тока поступает на регулятор производительности питателя дробилки. Во втором канале происходит формирование напряжения, пропорционального усредненной амплитуде вибрации. Для этого напряжение, пропорциональное вибрации, выпрямляется двухполупериодным выпрямителем и демпфируется RC -фильтром с постоянной времени 3-4 с. Полученный сигнал через усилитель постоянного тока поступает в систему регулирования частоты качаний подвижного органа дробилки. Таким образом, введение мультивибратора, генератора импульсирук)щих колебаний и баластного резистора, а также установка заданных параметров демпфера позволяет значительно повысить точность измерения виброскорости и амплитуды колебаний корпуса дробилки на частоте, наиболее характеризующей процесс дробления. 1 На чертеже представлена схематически система регулирования дробилки. Она содержит два контура регулирования. Первый контур осуществляет регулирование производительности питателя и содержит дробилку 1, питатель 2, регулируемый привод 3 дробилки, регулируемый привод 4 питателя, регулятор 5 производительности питателя, выходы датчиков 6 и 7 нагрузки двигателя дробилки и уровня материала в дробилке через пороговые элементы 8 и 9 подключены на вход регулятора 5. На вход датчика 10 вибрации подключен через баластный резистор 11 выход генератора 12 сину.соидальных колебаний. На вход генератора 12 синусоидальных колебаний подключен выход мультивибратора 13. Выход датчика 10 вибрации через выпрямитель 14, демпфер 15, усилитель. 16 низкой частоты подключен на вход . . интегродифференцирующего блока 17, выход которого через усилитель 18 Низкой частоты, выпрямитель 19,. демпфер 20 и согласующий усилитель 21 подключен на вход регулятора 5. На вход регулятора 5 подключен тоже выход задатчйка 22 уровня вибрации. Второй контур осуществляет регулирование частоты качаний подвижного органа дробилки и содержит датчик 10. вибрации, выход которого через выпрямитель 14, демпфер 15, усилитель 16 низкой частоты, а также через выпрямитепь 23, демпфер 24, согласующий усилитель 25 подключен на вход ресулятора 26 частоты качаннй подвижного органа дробилки, выход .регулятора 26 подключен на вход регулируемого приг вода 23 дробилки 1. На вход регулято ра 26 подключен также выход задатчика 27 начальной частоты качаний подвижного органа дроб:1пки 1. Система, работает следующим обраМультивибратором 13 генерируется прямоугольный сигнал частотой 2,53 кГц и подается на генератор 12 синусоидального напряжения-. Этим генератором формируется напряжение, близкое к синусоидальному, с постоян ной амплитудой. Затем это напряжение подается на катушку индуктивности датчика 10 вкбращлк с включенным с ней последовательно баластным резистором 11. С изменением крупности и прочности дробимого материала и производительности питателя 2 изменяется вибрация корпуса дробилки. При воздействии вибрации изменяется поло жение якоря датчика 10 вибрации, изменяется индуктивное сопротивление катушки датчика 10, а это сказывается на перераспределении напряжения между баластным резистором 11 и иНдуктивной катушкой датчика 10. Напря жение с датчика 10 поступает на выпрямитель 14, а затем модулирующая частота отделяется демпфером 15, . выделяя только ксяебания объекта, вызванные усилиями дробления материа . ла. Получаемый с демпфера 15 сигнал, пропорциональный параметрам вибрации дробилки, усиливается усилителем 16 низкой частоты и подается на интегро .дифференцирующий блок 17, вырабатывакхций сигнал, пропорциональный виброскорости колебаний корпуса те обилки 1. Усилитель низкой частоты 18, выпрямитель 19, демпфер 20 и согласующий усилитель 21 формируют напряжение, пропорциональное усредненному за заданный отрезок времени значению виброскорости колебаний корпуса дробилки 1. Сигнал с выхода усилителя 2 подается на вход регулятора 5 и срав нивается с сигналом, поступающим с выхода задатчика 22, к ъ зависимости от величины и знака отклонения этих сигналов изменяется производительность питателя 2. Сигнал с выхода датчиков 6 и 7 через пороговые элеме(ты 8 и 9 поступает на вход регулятора 5. В случае, если нагрузка двигателя дробилки 1 иуровень материала превысит допускаемые значения, при поступлении одного из этих сигналов производительность питателя 2 уменьшается. С увеличением прочности дробимого материала увеличивается крупность продуктов дробления и амплитуда колебаний корпуса дробилки 1. Для поддержания заданной крупности продуктов дробления, частоту качаний подвижного органа дробилки 1 необходимо повышать. Управление частотой качаний подвижного органа дробилки 1 осуществляется с использованием второго контура управления. Для чего выход датчика 10 вибрации через выпрямитель 14, демпфер 15, усилитель 16 низкой частоты, выпрямитель 23, демпфер 24, согласующий усилитель 25 подключен на вход регулятора 26. Выпрямитель 23, демпфер 24, согласующий усилитель 25 формируют сигнал, пропорциональный усредненной за заданный период времени амплитуде колебаний корпуса дробилки 1. Этот сигнал суммируется на входе регулятора 26 с сигналом задатчика 27, выход регулятора 26 соединен с входом регулируемого привода 3 дробилки 1. Регулируемый привод 3 устанавливает заданную частоту качаний подвижного органа дробилки 1. Использование предлагаемой системы позволяет увеличить производительность дробилки на 15-20% за счет повышения точности регулирования процессом загрузки материала в дробилку в зависимости от крупности дробимого материала по уровню выброскорости Колебаний корпуса дробилки, а также повысить точность регулирования грансостава продуктов дробления на 20-25% в зависимости от прочности д$ обимого материала по величине амплитуды колебаний корпуса дробилки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования замкнутым процессом дробления | 1983 |

|

SU1163909A1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ РАБОЧИМ РЕЖИМОМ КОНУСНОЙ ДРОБИЛКИ | 2019 |

|

RU2734831C1 |

| Способ регулирования режима работы дробилки | 1981 |

|

SU946672A1 |

| Система регулирования трехстадийного комплекса дробления | 1986 |

|

SU1450861A1 |

| Способ регулирования режима работы комплекса дробления и устройство для его осуществления | 1988 |

|

SU1570772A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

| УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2004 |

|

RU2272673C2 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ЗАГРУЗКИ ЩЕКОВОЙДРОБИЛКИ | 1972 |

|

SU335001A1 |

| Устройство для регулирования загрузки конусной дробилки | 1982 |

|

SU1037959A1 |

| Устройство для регулирования загрузки измельчительного агрегата | 1981 |

|

SU990307A1 |

1. СИСТЕМА РЕГУЛИРОВАНИЯ РЕЖИМА РАБОТЫ ДРОБИЛКИ, содержащая регулируемый привод питателя, регулируемый привод двигателя дробилки, датчики нагрузки двигателя дробилки и уровня материала в дробилке, регулятор производительности питателя, выход д оторого подключен к входу ре.гулируемого привода питателя, датчик вибрации дробилки, первый выпрямитель, первый демпфер, задатчик уровня вибрации и пороговые элементы, отличающаяся тем, что, с целью повыиения точности регулирования режима работы дробилки, она снабжена баластным резистором, генератором синусоидальных колебаний, мультивибратором, двумя усилителями низкой частоты, согласующим усилителем, интегродифференцирующим блоком, вторым выпрямителем и вторым демпфером, причем первый вход датчика вибрации соединен через баластный резистор с первым выходом генератора синусоидальных колебаний, на второй вход датчика вибрации подключен второй выход генератора синусоидальных кале банйй, на вход которого подключен выход мультивибратора, выход датчика вибрации через первый выпрямитель, первый демпфе и первый усил,итель низкой частоты подключен к входу интегродифференцирующего блока, выход которого через второй усилитель низкой частоты, второй выпрямитель, второй демпфер и согласующий усилитель подключен на первый вход регулятора производительности питателя, на второй и третий входы регулятора производительности питателя через пороговые элементы подключены выходы (Л датчика нагрузки двигателя дробилки, и датчика уровня материала в дробилс ке, а четвертый вход регулятора соединен с задатчиком уровня вибрации. 2. Система по п. 1, отличающаяся тем, что она снабжена задатчиком начальной частоты, качаний подвижного органа дробилки, третьим демпфером, третьим выпрямителем и . вторым согласующим усилителем, причем выход первого усилителя низкой частоты через третий выпрямитель, 00 О третий демпфер и второй согласующий Х силитель подключен на первый вход регулятора частоты качаний подвижносо го органа дробилки, на второй вход ;которого подключен выход задатчика начальной частоты качаний подвижного органа дробилки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ПРОИЗВОДИТЕЛЬНОСТИ | 0 |

|

SU408661A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-07-07—Публикация

1983-04-07—Подача