Изобретение относится к неразрушающему контролю и может найти применение для определения степени дефектности длинномерных стальных изделий, например, насосных штанг.

Известен способ магнитоиндукционного контроля насосных штанг [1] (Окрушко Е.Н., Ураксеев М.А., Дефектоскопия глубинно-насосных штанг. - М., Недра, 1983).

Дефектоскоп намагничивает штангу и считывает магнитную индукцию тела штанги при своем перемещении вдоль штанги. При наличии дефекта в штанге величина магнитной индукции изменяется.

Этот способ широко применяется в настоящее время на базовых предприятиях. Попытки его применения на промысле успеха не имели.

Недостатки способа [1] следующие:

1) Определяются лишь трещины, выходящие на поверхность штанги. Внутренние дефекты не выявляются.

2) Невозможность определения дефектов в головках штанги, хотя более 30% аварий происходит из-за разрушения головок.

Известен способ дефектоскопии длинномерных изделий [2] (Авторское свидетельство СССР №1208509, G 01 N 29/04, опубл. 30.01.86, Бюл. №4).

По контролируемому изделию наносят одиночный ударный импульс. Ударный импульс в виде волны напряжения распространяется по изделию, многократно отражаясь от свободных краев изделия. Волны напряжения, прошедшие через изделие, принимаются датчиком ускорения, сигналы с выхода которого усиливаются и поступают на вход анализатора спектра, на выходе которого получают ударный спектр в виде нормированной временной функции.

Способ [2] обеспечивает выявление неоднородностей структуры в материале длинномерных изделий путем определения спектра первой волны, возникшей в изделии в результате ударного импульса, определения его интегральной оценки и деления на нее интегральных оценок спектра последующих волн, возникших в результате многократного отражения в изделии.

Способ [2] наиболее близок к предлагаемому и поэтому выбран нами за прототип.

Недостатки способа [2], следующие:

1) при возбуждении колебаний происходит соударение исследуемого изделия и того тела, которым наносится удар, поэтому возникающая акустическая волна представляет из себя суперпозицию колебаний двух тел, что затрудняет анализ;

2) предлагаемый способ позволяет составить лишь общее представление о дефектности изделия и не дает возможности сделать заключение о местоположении дефекта (поверхностный, внутренний) и его характере.

Для устранения этих недостатков мы предлагаем способ акустического контроля дефектности длинномерных стальных изделий, например, насосных штанг, включающий возбуждение колебаний, их регистрацию и анализ полученных акустических волн, отличающийся тем, что возбуждение колебаний производят бесконтактным методом (например, электромагнитным или лазерным импульсом и др.) на одном из концов изделия перпендикулярно его торцу и перпендикулярно боковой поверхности изделия, а регистрацию колебаний производят на другом конце изделия также перпендикулярно торцу и боковой поверхности изделия. Применение бесконтактного метода возбуждения колебаний повышает достоверность и надежность контроля за счет исключения колебаний, связанных с переходными процессами при ударе, а также неопределенностью формы и длительности импульсов ударного возбуждения колебаний. О наличии дефектов, их расположении на поверхности или в теле изделия в предлагаемом способе судят по нормированным отношениям скоростей прихода акустических сигналов от точек возбуждения до точек регистрации колебаний в сочетании с определением числа пиков в произведениях спектров продольных акустических сигналов испытываемого и эталонного (бездефектного) изделия, превышающего заданный контрольный уровень. Нормирующим показателем в первом случае служит скорость прохождения продольного сигнала от одного из торцов до другого для эталонного изделия.

Разделение дефектов на поверхностные (не представляющие большой опасности) и внутренние (в теле изделия) важно, например для насосных штанг в условиях промысла, когда необходимо отбраковать штанги, подлежащие безусловной замене (с дефектами в теле штанги) от штанг с незначительными поверхностными дефектами, эксплуатация которых еще возможна.

Пример. Предлагаемый способ акустического контроля был испытан на штангах ШН-25 Очерского машиностроительного завода длиной 8 м и диаметром 25 мм из стали 15Х2ГМФ. Штанга №1 была бездефектной, на штанге №2 имелись поверхностные дефекты, а штанга №3 содержала магистральные трещины.

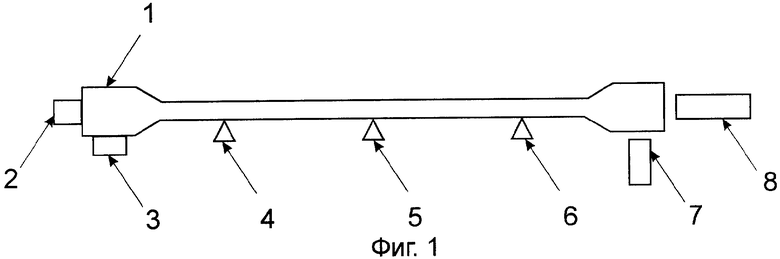

На фиг.1 представлена схема проведения измерений. Здесь 1 - испытываемая штанга, 2 - датчик регистрации прихода продольного сигнала, 3 - датчик регистрации прихода поперечного сигнала, 4, 5, 6 - опоры, 7, 8 - бесконтактные электромагнитные возбудители колебаний. На фиг.2 приведен вид произведений спектров испытанных штанг №1 (а), №2 (в) и №3 (с) со спектром эталонной штанги. Горизонтальной линией отмечен контрольный уровень высоты пиков. Контрольный уровень был задан равным 15% высоты наиболее высокого пика в произведении спектров.

Результаты испытаний приведены в таблице.

VN - 4940 м/сек

В таблице использованы следующие обозначения:

VL - скорость распространения продольного сигнала,

VP - скорость распространения поперечного сигнала,

VN - скорость продольного сигнала в штанге без дефектов,

N15 - число пиков в произведении спектров продольных сигналов бездефектной и испытываемой штанг, высота которых превышает заданный контрольный уровень.

Видно, что поверхностные дефекты не влияют на величину VL/VN, уменьшают VP/VN. В тоже время магистральные трещины в теле штанги приводят к резкому уменьшению VL/VN и росту в несколько раз величины N15.

Таким образом, эти данные позволяют судить как о наличии дефектов, так и их расположении на поверхности либо в теле штанги.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АКУСТИЧЕСКОГО КОНТРОЛЯ ТРУБ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2003 |

|

RU2262688C2 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ НАСОСНЫХ ШТАНГ | 2003 |

|

RU2251687C1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ МЕХАНИЧЕСКОГО СОСТОЯНИЯ ВЫСОКОВОЛЬТНЫХ ИЗОЛЯТОРОВ | 2004 |

|

RU2272283C1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ ФАРФОРОВЫХ ОПОРНО-СТЕРЖНЕВЫХ ИЗОЛЯТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262690C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТНОСТИ ТИТАНОВОГО ПРОКАТА | 2009 |

|

RU2406083C1 |

| Способ определения структурных характеристик изделий из полимерных композиционных материалов и устройство для его осуществления | 2023 |

|

RU2809932C1 |

| Способ высокоскоростной ультразвуковой дефектоскопии с использованием эффекта Доплера | 2019 |

|

RU2720043C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2248566C2 |

| Ультразвуковой способ контроля качества металлических дисков | 1983 |

|

SU1100563A1 |

| Устройство ультразвукового контроля состояния изделий | 2016 |

|

RU2640956C1 |

Использование: для контроля дефектности длинномерных стальных изделий. Сущность: заключается в том, что возбуждение колебаний в изделии производят бесконтактным методом на одном из его концов перпендикулярно торцу и перпендикулярно боковой поверхности, регистрацию колебаний производят на другом конце изделия также перпендикулярно торцу и боковой поверхности, а о дефектности изделия и местоположении дефекта на поверхности или в теле изделия судят по нормированным отношениям скоростей прихода акустических сигналов, а также по амплитудно-частотным характеристикам. Технический результат: исключение контактного метода возбуждения колебаний, а также определение местоположения дефекта (поверхностный или внутренний). 2 ил., 1 табл.

Способ акустического контроля дефектности длинномерных стальных изделий, включающий возбуждение свободных колебаний, их регистрацию и анализ полученных акустических сигналов, отличающийся тем, что возбуждение колебаний производят бесконтактным методом на одном из концов изделия перпендикулярно торцу изделия и перпендикулярно его боковой поверхности, регистрацию колебаний производят на другом конце изделия также перпендикулярно его торцу и боковой поверхности, а о наличии дефектов и их расположении на поверхности или в теле изделия судят по величине нормированных отношений скоростей прихода продольного и поперечного сигналов от точек ввода до точек их приема и по количеству пиков в произведениях спектров продольных сигналов испытываемого и эталонного бездефектного изделия, превышающем заданный контрольный уровень.

| СПОСОБ ЭХО-ИМПУЛЬСПОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯИЗДЕЛИЙ | 0 |

|

SU165000A1 |

| Устройство для измерения скоростиРАСпРОСТРАНЕНия ульТРАзВуКА | 1979 |

|

SU849066A1 |

| Способ ультразвуковой дефектоскопии труб | 1976 |

|

SU599209A1 |

| US 4702110 А, 27.10.1987 | |||

| US 4602511 A, 29.07.1986 | |||

| JP 2001221781 A, 17.08.2001. | |||

Авторы

Даты

2006-04-20—Публикация

2004-08-23—Подача