Область техники, к которой относится изобретение

Изобретение относится к устройствам формирования гнутых металлических изделий из длинномерных материалов и может быть использовано в устройствах сшивки пружин в блоки в мебельной, автомобильной промышленности для изготовления матрацев, диванных и кресельных подушек-сидений.

Предшествующий уровень техники

Известно устройство для изготовления П-образных скоб, включающее оправку со ступенькой, механизм прижима и отрезки, взаимодействующий с кулачком формирующий механизм в виде двух подпружиненных и обкатывающихся один за другим вдоль ступеньки оправки роликов, первый из которых выполнен с ребордой, образующий совместно с оправкой со ступенькой замыкающий для проволоки с четырех сторон контур, непрерывно перемещающийся вдоль заготовки при обкатке (см. описание изобретения к патенту РФ №2066580, Автомат для изготовления П-образных скоб, МПК 6 B21F 45/16, опубликовано 20.09.96. [1]). Для формирования углов перегиба скобы в данном автомате необходимо использовать достаточно длительный, а значит, и не производительный процесс обкатки проволоки роликами по оправке, сложный и ненадежный. Описанная конструкция не позволяет сшивать изготавливаемыми скобами пружинный блок с каркасной рамкой по его периметру для повышения его жесткости, длительного сохранения его геометрических размеров, что повысило бы его надежность и долговечность. Кроме того, для изменения параметров скобы необходимо менять оправку со ступенькой и переналаживать механизм формирования скобы, что трудоемко.

Задача, решаемая изобретением

Задачей изобретений является разработка узла формирования скобы, простого и надежного, с возможностью простой его регулировки для изменения типоразмеров скобы в случае необходимости.

Раскрытие изобретения

Задача решается конструкцией узла формирования скобы, содержащего корпус и сборную пластину с рабочей зоной формирования спирали, состоящую из двух частей: верхней и нижней, выполненных с эквидистантными встречными поверхностями, расположенными с зазором между собой, величиной не меньше толщины ленты, из которой изготавливается скоба, для ее прохождения между указанными частями, выполненными с загибом - закруглением в сторону рабочей зоны формирования скобы по дуге, с возможностью регулировки величины зазора между дугами поверхностей частей пластины. Верхняя часть пластины закреплена неподвижно относительно корпуса устройства сборки пружинного блока и снабжена двойным упором, жестко установленным на ней, элементы которого выполнены с пазами и установлены с зазором между собой. Вторая часть пластины, нижняя, установлена на верхней части пластины с возможностью регулировки ее положения относительно верхней части пластины в направлении подачи ленты на этом участке и в противоположном направлении путем перемещения нижней части относительно верхней. Для этого нижняя часть пластины снабжена винтом с буртиком толщиной, равной зазору между элементами двойного упора, диаметром больше внутренних размеров пазов двойного упора. Буртик винта расположен между элементами двойного упора, в зазоре между ними. Для изменения положения нижней части пластины относительно верхней в ней выполнены пазы с продольной осью, расположенной по направлению перемещения нижней части пластины относительно верхней.

Описание чертежа

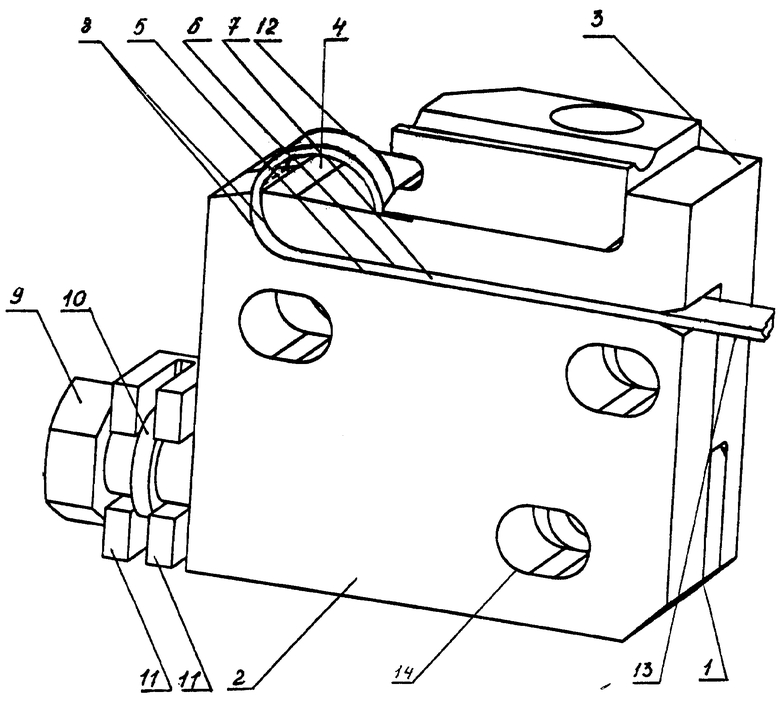

На чертеже изображен общий вид узла формирования скобы.

Описание устройства в статике

Узел формирования скобы содержит сборную пластину 1 с нижней 2 подвижной частью, верхней 3 неподвижной частью, закрепленной на корпусе, с рабочей зоной 4 формирования скобы. Рабочая зона 4 представляет собой пространство, в котором из плоской ленты формируется дуга заготовки для скобы и которое снизу ограничено плоскостью верхней части 3 пластины 1. Встречные эквидистантные поверхности 5 и 6 нижней 2 и верхней 3 частей пластины 1 соответственно расположены вдоль друг друга с зазором 7 величиной, равной толщине ленты, из которой формируется скоба. Встречные поверхности 5, 6 выполнены с закруглением вверх, в сторону расположения рабочей зоны 4 по дугам 8 с требуемым радиусом закругления. Нижняя часть 2 пластины 1 установлена с возможностью регулировки зазора между дугами 8 встречных поверхностей 5 и 6 нижней 2 и верхней 3 частей пластины 1 в направлении подачи материала для скобы на этом участке и в противоположном направлении. Для этого нижняя часть 2 пластины 1 снабжена винтом 9, выполненным с буртиком 10 в его средней части, расположенным в зазоре между элементами двойного упора 11. Упоры 11 выполнены с пазами для установки в них винта 9. Диаметр буртика должен быть больше внутреннего размера пазов элементов двойного упора 11 для обеспечения контакта боковой поверхности буртика с боковыми поверхностями элементов упора 11. Заготовка для скобы показана позицией 12, лента для скобы - позицией 13. Нижняя часть 2 пластины 1 выполнена с пазами 14 - овальными отверстиями с продольной осью, расположенной по направлению перемещения нижней части пластины относительно верхней, т.е. по направлению подачи материала для скобы.

Осуществление работы устройства

Узел формирования скобы работает следующим образом.

Лента 13, которая используется для формирования заготовки скобы 12, подается к узлу формирования скобы, заходит в зазор 7 между эквидистантными поверхностями 5, 6 и, упираясь концом в изгиб дуги 8 нижней части 2 пластины 1, повторяя ее форму при движении, начинает формировать полуокружность - заготовку для скобы 12 в рабочей зоне 4. Конец заготовки для скобы 12 в виде полуокружности упирается в плоскость рабочей зоны 4, при этом происходит перераспределение давления в пневмосистеме и включается механизм отрезки (не показано). В случае изменения типоразмера скобы, в частности диаметра заготовки скобы, необходимо только сделать подвижку нижней части 2 пластины 1 относительно ее верхней части 3 в направлении перемещения ленты или в противоположном направлении с помощью винта 9. При подвижке головки винта 9 по часовой стрелке его буртик 10 своей боковой поверхностью начинает упираться в боковую поверхность элемента двойного упора 11, ближнего к торцу нижней части 2 пластины (правого в плоскости чертежа), препятствуя осевому перемещению винта 9: нижняя часть 2 пластины 1, навинчиваясь на зафиксированный от осевого перемещения правым упором 11 конец винта, начинает перемещаться от верхней части 3 пластины (на иллюстрации влево в плоскости чертежа). Пазы 14 дополнительно ориентируют перемещение нижней пластины относительно верхней в направлении подачи ленты 13 и в противоположном направлении. При этом зазор 7 между дуговыми участками 8 эквидистантных поверхностей 5, 6 частей 2, 3 пластины 1 начинает увеличиваться, и начинает увеличиваться радиус формируемой заготовки скобы 12 при неизменности радиуса самих дуг 8. Таким простым приемом перемещения двух деталей относительно друг друга можно без других регулировок отладить устройство на типоразмеры заготовок скоб в значительных пределах. Подвижка винта 9 в противоположном направлении дает противоположный результат уменьшения зазора между дугами 8 и соответственно уменьшения радиуса формируемой заготовки 12 скобы.

Таким образом, предлагая конструкцию узла формирования скобы с простой регулировкой зазора между элементами конструкции, можно упростить эту регулировку и повысить надежность его работы.

Источники информации

1. Описание изобретения к патенту РФ №2066580, Автомат для изготовления П-образных скоб, МПК 6 В 21 F 45/16, опубликовано 20.09.96. - прототип узла формирования скобы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СБОРКИ ПРУЖИННОГО БЛОКА, УЗЕЛ ФОРМИРОВАНИЯ СКОБЫ И УЗЕЛ ПОДАЧИ ДЛИННОМЕРНОГО МАТЕРИАЛА ДЛЯ НЕГО | 2004 |

|

RU2277028C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРУГЛЕНИЯ ЛЕНТЫ РАСШИРЕННОГО ГРАФИТА НА РЕБРО | 2001 |

|

RU2201544C1 |

| Станок для изготовления спиральных заводных пружин | 1976 |

|

SU698706A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХПЕТЛЕВОГО СТРОПА ИЗ КОЛЬЦЕВОГО ЖГУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087228C1 |

| Устройство для гибки профилей с растяжением | 1977 |

|

SU698694A1 |

| ЭЛЕКТРОМАГНИТНЫЙ КОММУТАЦИОННЫЙ АППАРАТ | 2004 |

|

RU2294574C2 |

| ВТУЛКА НЕСУЩЕГО ВИНТА ВИНТОКРЫЛОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1991 |

|

RU2087379C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛОСОВОГО ШПОНА | 1995 |

|

RU2064862C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАСТИ | 2020 |

|

RU2751702C1 |

| ПРУЖИНОНАВИВОЧНЫЙ АВТОМАТ, ЕГО МЕХАНИЗМЫ РУБКИ, ОБРАЗОВАНИЯ УЗЛА, ПЕРЕМЕЩЕНИЯ ЗАГОТОВОК (ВАРИАНТЫ), ИХ УСТРОЙСТВА ЗАХВАТОВ, ПОДВИЖКИ, ОРИЕНТАЦИИ, ЗАЖИМА, КУЛАЧКОВЫЕ СРЕДСТВА | 2002 |

|

RU2199412C1 |

Изобретение относится к устройствам для формирования гнутых металлических изделий из длинномерных материалов и может быть использовано в устройствах сшивки пружин в блоки в мебельной, автомобильной промышленности при изготовлении матрацев, диванных и кресельных подушек сидений. Узел содержит сборную пластину, состоящую из двух частей, выполненных с эквидистантными встречными поверхностями. Между этими поверхностями имеется зазор размером не меньше толщины материала для изготовления скобы. Поверхности выполнены с закруглением в сторону рабочей зоны формирования скобы. Верхняя часть пластины закреплена неподвижно относительно корпуса, нижняя установлена на верхней части с возможностью регулировки их относительного положения в направлении подачи ленты на этом участке или в противоположном направлении. Для этого нижняя часть пластины снабжена винтом с буртиком, а верхняя - двойным упором. Элементы двойного упора расположены с зазором и выполнены с пазами. Буртик имеет толщину, равную зазору между элементами двойного упора, и расположен в упомянутом зазоре. Диаметр буртика превышает размер пазов двойного упора. В результате обеспечивается упрощение конструкции узла формирования, повышение его надежности и расширение технологических возможностей. 1 ил.

Узел формирования скобы, отличающийся тем, что он содержит корпус и сборную пластину с рабочей зоной формирования скобы, состоящую из двух частей - верхней и нижней, выполненных с эквидистантными встречными поверхностями, которые расположены с зазором величиной не меньше толщины материала для изготовления скобы и выполнены с закруглением в сторону рабочей зоны формирования скобы, при этом верхняя часть пластины неподвижно закреплена относительно корпуса и снабжена жестко установленным на ней двойным упором, элементы которого выполнены с пазами и расположены с зазором между собой, нижняя часть пластины установлена на верхней с возможностью регулировки их относительного положения в направлении подачи ленты на этом участке или в противоположном направлении путем перемещения нижней части относительно верхней, нижняя часть пластины снабжена винтом с буртиком, толщина которого равна величине зазора между элементами двойного упора, а диаметр - больше размера пазов последних, при этом буртик расположен в зазоре между элементами двойного упора.

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ П-ОБРАЗНЫХ СКОБ | 1992 |

|

RU2066580C1 |

| Устройство для изготовления U-образных деталей гибкой прямолинейных заготовок проталкиванием | 1980 |

|

SU935173A1 |

| Устройство для изготовления скоб | 1957 |

|

SU111601A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ МАТЕРИАЛА с ПЕРЕМЕННЫМ | 0 |

|

SU381445A1 |

| GB 1158499 А, 16.07.1969 | |||

| DE 2058388 А, 11.10.1973 | |||

| US 4633698 А, 06.01.1987. | |||

Авторы

Даты

2006-04-27—Публикация

2004-09-29—Подача