Эта заявка притязает на приоритет предварительной заявки на патент США № 60/270861, поданной 26 февраля 2001 г., и предварительной заявки на патент США № 60/236389, поданной 29 сентября 2000 г.

Предпосылки создания и сущность изобретения

Это изобретение относится к изготовлению тонкой стальной полосы в машине для литья полос, в частности двухвалковой машине для литья.

В двухвалковой машине для литья расплавленный металл вводится между парой горизонтальных литейных валков, вращающихся в противоположных направлениях и охлаждаемых таким образом, что корки металла затвердевают на движущихся поверхностях валков и соединяются (сцепляются) в зазоре между ними, образуя затвердевшее изделие в виде полосы, подаваемое вниз из зазора между валками. Термин «зазор» употребляется в данном описании для обозначения в целом всей области, в которой валки расположены наиболее близко друг к другу. Расплавленный металл можно разливать из ковша в меньший сосуд, из которого этот металл течет через разливочный стакан для подачи металла, расположенный над зазором, так что металл направляется в зазор между валками, образуя литейную ванну расплавленного металла, поддерживаемую на литейных поверхностях валков непосредственно над зазором и простирающуюся вдоль длины зазора. Эта литейная ванна обычно заключена между боковыми пластинами или порогами, поддерживаемыми в скользящем контакте с торцевыми поверхностями валков и поэтому перекрывающими оба конца литейной ванны для предотвращения перелива, хотя для этой цели были также предложены и альтернативные средства, такие как электромагнитные барьеры.

В процессе литья стальной полосы в двухвалковой машине для литья эта полоса выходит из зазора при очень высоких температурах порядка 1400°С, и если она подвергается воздействию воздуха, то претерпевает очень быстрое образование окалины вследствие окисления при таких высоких температурах.

Поэтому уже было предложено укрывать вновь отливаемую полосу внутри корпуса, содержащего неокислительную атмосферу, до тех пор, пока не произойдет значительное снижение температуры полосы, как правило, до температуры порядка 1200°С или менее с тем, чтобы уменьшить образование окалины. Одно такое предложение описано в патенте США № 5762126, в соответствии с которым литую полосу пропускают через герметизированный корпус, из которого кислород удаляется за счет начального окисления полосы, пропускаемой через него, а после этого содержание кислорода в герметизированном корпусе поддерживается на уровне, который меньше, чем в окружающей атмосфере, путем непрерывного окисления полосы, пропускаемой через этот корпус, с целью регулирования толщины окалины на полосе, выходящей из корпуса. Выходящую полосу обжимают с уменьшением ее толщины в стане поточной прокатки, после чего полосу обычно подвергают принудительному охлаждению, например, водяными струями, а потом осуществляют намотку охлажденной полосы в обычном намоточном устройстве.

Ранее было предложено при литье полос охлаждать полосу через всю зону аустенитного превращения, подвергая эту полосу воздействию водяных струй. Такие водяные струи способны обеспечивать максимальные скорости охлаждения порядка 90 °С/с. Интенсивность охлаждения оказывает поразительное влияние на микроструктуру готовой полосы. Можно достичь заметной степени прокаливаемости при типичном химическом составе низкоуглеродистой стали, используя повышенные скорости охлаждения, способствующие образованию продуктов низкотемпературного превращения, что обеспечивает расширенную номенклатуру изготавливаемых в виде изделий полос, в частности, с некоторым диапазоном предела текучести и твердости даже в случае, когда обжатие в стане поточной горячей прокатки значительно улучшило микроструктуру «в состоянии литья».

В соответствии с данным изобретением, предложен способ изготовления стальной полосы, заключающийся в том, что

осуществляют непрерывное литье расплавленной нелегированной углеродистой стали с получением полосы толщиной не более 5 мм, включающей в себя аустенитные зерна,

пропускают полосу через прокатный стан, в котором подвергают полосу горячей прокатке для уменьшения толщины полосы более чем на 15%,

охлаждают полосу для превращения в полосе аустенита в феррит в пределах диапазона температур от 850°С до 400°С со скоростью охлаждения не менее 90°С/с.

Непрерывное литье полосы осуществляют путем поддержания литейной ванны расплавленной стали на паре закаленных (охлаждаемых) литейных валков, образующих между собой зазор, и получают затвердевшую полосу путем вращения валков во взаимно противоположных направлениях, вследствие чего затвердевшая полоса движется из зазора вниз.

В возможном варианте скорость охлаждения находится в диапазоне от 100 °С/с до 300 °С/с. Полосу можно охлаждать в диапазоне температур превращения, т.е. в пределах между 850°С и 400°С, причем такая скорость охлаждения вовсе не обязательна во всем диапазоне температур. Точный диапазон температур превращения будет изменяться с изменением химического состава стали и характеристик производственного процесса.

Под термином «низкоуглеродистая сталь» понимается сталь следующего состава, выраженного в мас.%:

Термин «остаточные и/или побочные примеси» охватывает уровни таких элементов, как медь, олово, цинк, никель, хром и молибден, которые могут присутствовать в относительно малых количествах не вследствие специальных добавок этих элементов, а вследствие стандартного технологического процесса производства стали. Например, присутствие этих элементов может быть обусловлено использованием стального скрапа для производства стали.

Низкоуглеродистая сталь может быть сталью, раскисленной кремнием/марганцем, и может иметь следующий состав, выраженный в мас.%:

Стали, раскисленные кремнием/марганцем, особенно пригодны для литья полос на двухвалковых машинах. Сталь, раскисленная кремнием/марганцем, в общем случае будет иметь содержание марганца не менее 0,20 мас.% (в типичном случае - примерно 0,6 мас.%) и содержание кремния не менее 0,10 мас.% (в типичном случае - примерно 0,3 мас.%).

Низкоуглеродистая сталь может быть сталью, раскисленной алюминием, и может иметь следующий состав, выраженный в мас.%:

Сталь, раскисленная алюминием, может быть обработана кальцием.

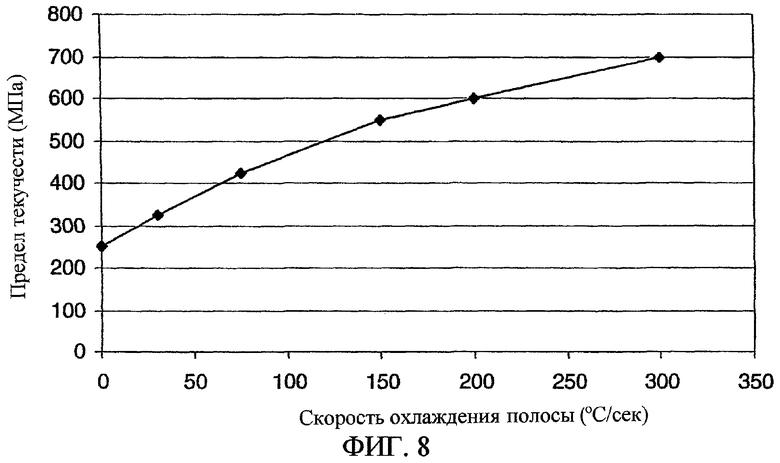

Способ, предлагаемый в данном изобретении, обеспечивает изготовление стальной полосы с пределом текучести, значительно превышающим 450 МПа. Более конкретно можно изготовить полосу с пределом текучести, находящимся в диапазоне от 450 до более 700 МПа, применяя скорости охлаждения, находящиеся в диапазоне от 100 °С/с до 300 °С/с. Однако пределы прочности сталей, раскисленных алюминием, будут в общем случае на 20-50 МПа меньше, чем сталей, раскисленных кремнием или марганцем.

В одном конкретном варианте осуществления способа направляют полосу, идущую из литейной ванны, через корпус, содержащий атмосферу, которая предотвращает (ингибирует) окисление поверхности полосы и последующее образование окалины.

Атмосфера в упомянутом корпусе может быть сформирована из инертных или восстановительных газов, или она может быть атмосферой, содержащей кислород на уровне более низком, чем в атмосфере, окружающей корпус.

Атмосфера в корпусе может быть сформирована путем герметизации этого корпуса с целью ограничения доступа кислородсодержащей атмосферы, что вызывает окисление полосы внутри корпуса во время начальной фазы литья с удалением кислорода из герметизированного корпуса и приводит к тому, что содержание кислорода в корпусе ниже, чем в атмосфере, окружающей этот корпус, и с целью последующего поддержания содержания кислорода в герметизированном корпусе на уровне меньшем, чем в окружающей атмосфере, за счет непрерывного окисления полосы, проходящей через герметизированный корпус, тем самым обеспечивая регулирование толщины получаемой окалины на полосе.

Полосу можно пропускать через прокатный стан, в котором осуществляется горячая прокатка полосы с уменьшением толщины, составляющим вплоть до 50%.

В одном конкретном варианте осуществления после горячей прокатки полосу пропускают на выходной рольганг со средствами охлаждения, которые в ходе работы охлаждают литую полосу, превращая в ней аустенит в феррит в диапазоне температур от 850°С до 400°С со скоростью охлаждения не менее 90 °С/с.

Краткое описание чертежей

С целью более подробного пояснения изобретения ниже будет приведено подробное описание одного конкретного варианта осуществления изобретения со ссылками на прилагаемые чертежи, на которых:

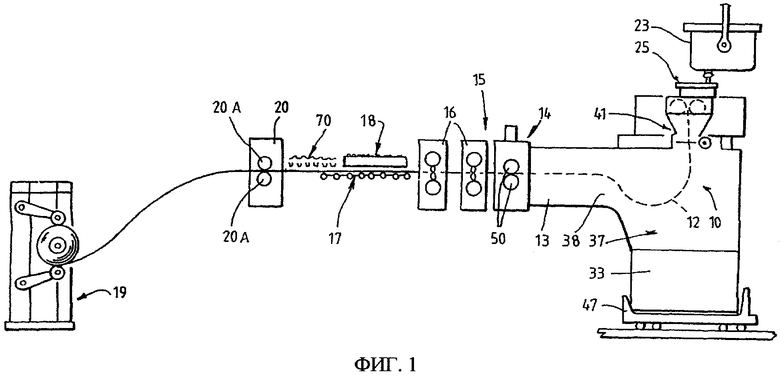

на фиг. 1 представлено вертикальное поперечное сечение установки для литья и прокатки стальных полос, работающей в соответствии с настоящим изобретением;

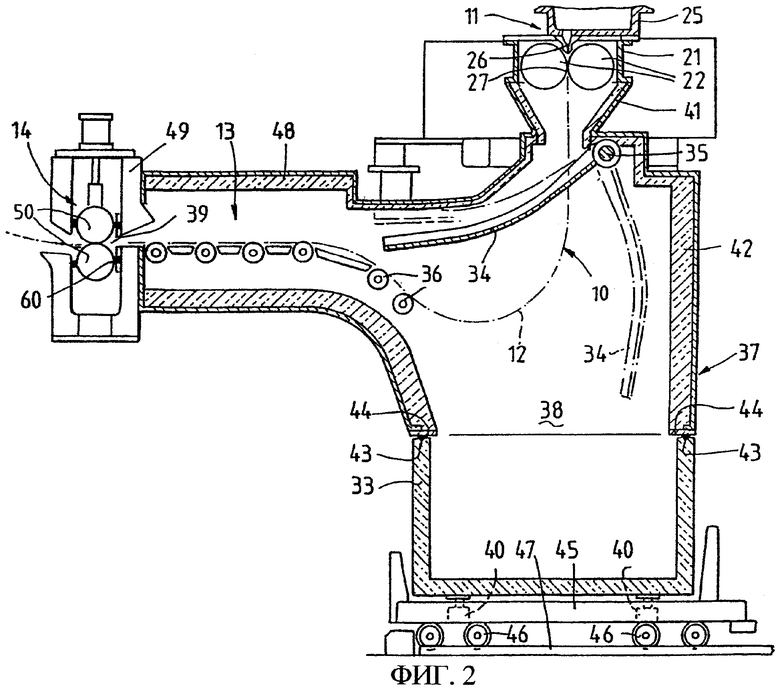

фиг. 2 изображены составные части двухвалковой машины для литья, входящей в состав упомянутой установки;

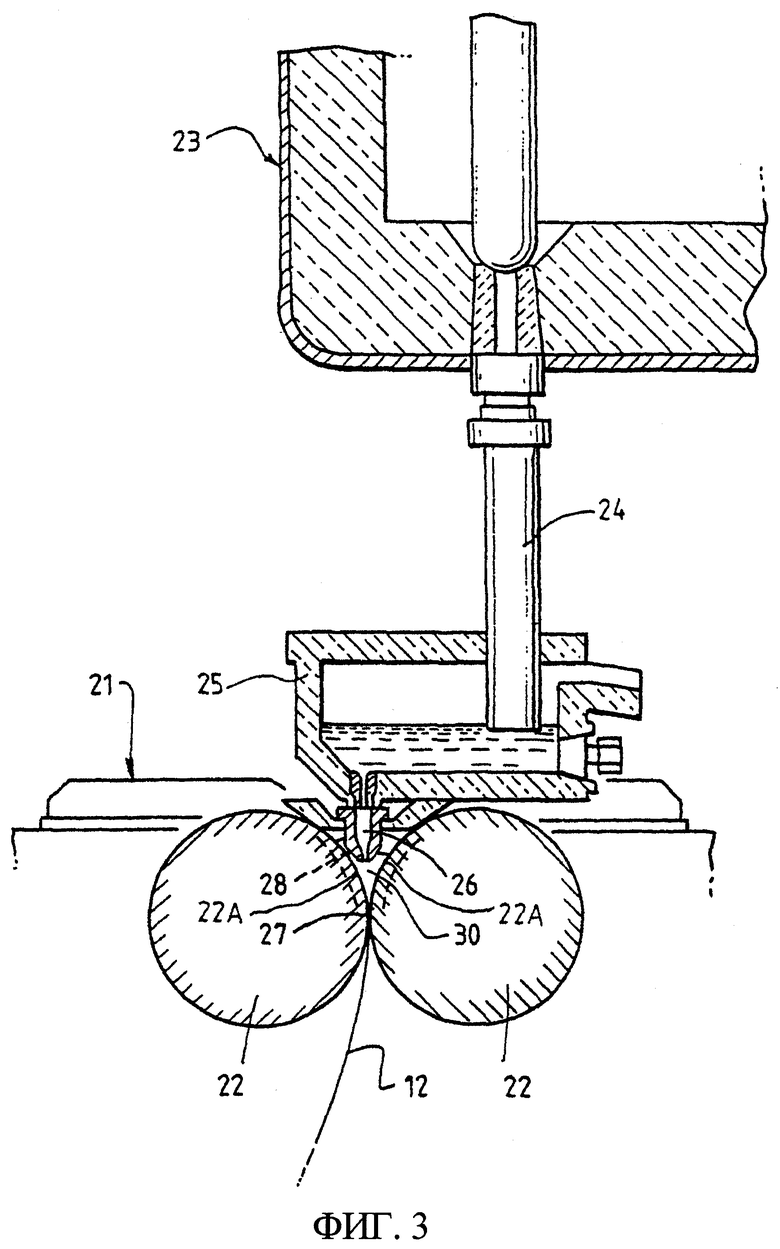

на фиг. 3 представлено вертикальное поперечное сечение части упомянутой двухвалковой машины для литья;

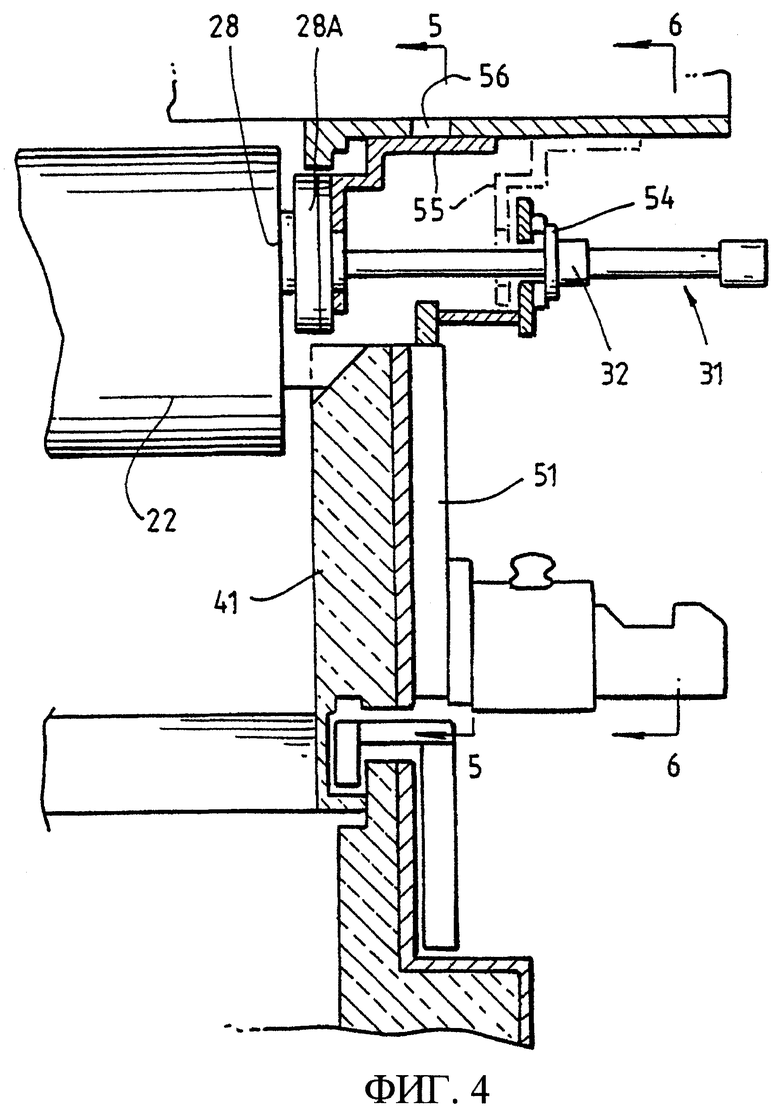

на фиг. 4 представлено поперечное сечение концевых (торцевых) частей упомянутой двухвалковой машины для литья;

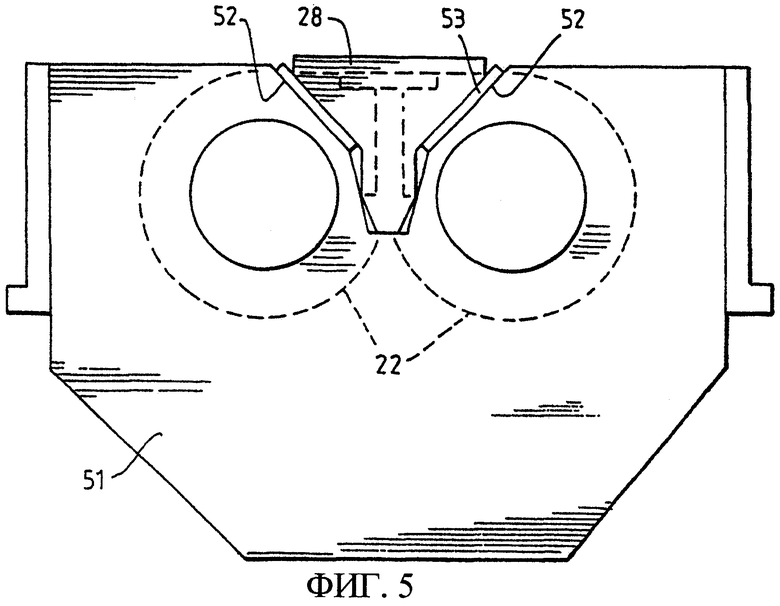

на фиг. 5 представлено поперечное сечение по линии 5-5, показанной на фиг. 4;

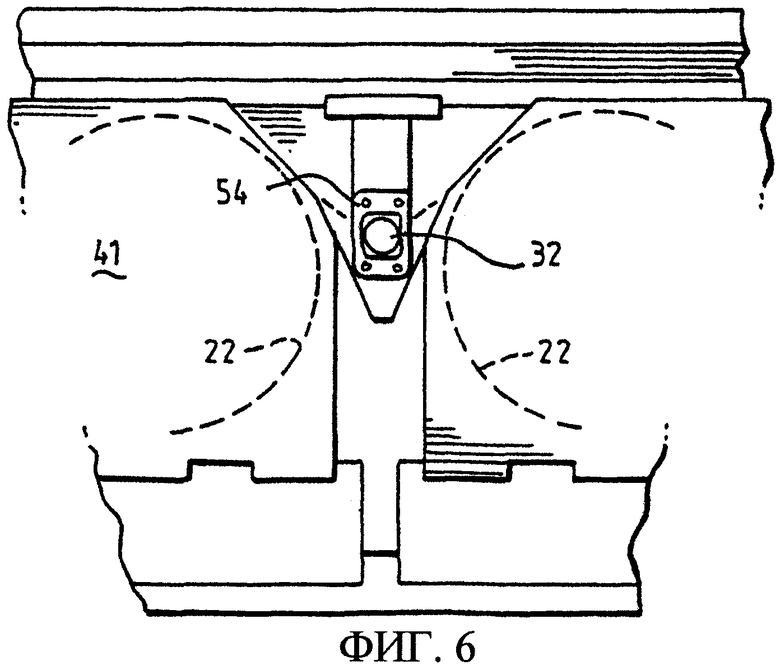

на фиг. 6 представлен вид вдоль линии 6-6, показанной на фиг. 4;

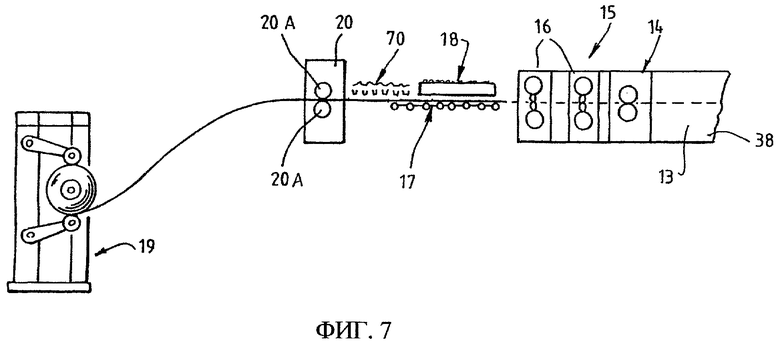

на фиг. 7 представлен условный вид части модифицированной установки, также работающей в соответствии с настоящим изобретением;

на фиг. 8 приведено графическое изображение свойств полосы, полученных при изменении условий охлаждения.

Подробное описание

Изображенная на фиг.1-8 установка для литья и прокатки содержит двухвалковую машину для литья, обозначенную как единое целое позицией 11 и изготавливающую стальную полосу 12, которая движется по пути 10 перехода через направляющий рольганг 13 в клеть 14 с тянущими валками. Сразу же после выхода из клети 14 с тянущими валками полоса проходит в стан 15 горячей прокатки, содержащий клети 16 с валками, и в этом стане осуществляется горячая прокатка полосы для уменьшения ее толщины. Прокатанная таким образом полоса выходит из прокатного стана и попадает на выходной рольганг 17, на котором она может подвергаться ускоренному охлаждению посредством коллекторов 18 охлаждения в соответствии с настоящим изобретением, или в альтернативном варианте может подвергаться охлаждению с меньшими скоростями за счет функционирования водяных сопл 70 охлаждения, также встроенных на выходном рольганге. Затем полоса проходит между тянущими валками 20А клети 20 с тянущими валками в намоточное устройство 19.

Двухвалковая машина 11 для литья содержит основную раму 21 машины, которая несет пару параллельных литейных валков 22, имеющих литейные поверхности 22А. Расплавленный металл подается во время операции литья из ковша 23 через огнеупорный выпускной патрубок 24 ковша в промежуточное разливочное устройство 25, а затем через разливочный стакан 26 для подачи металла - в зазор 27 между литейными валками 22. Горячий металл, подаваемый таким образом в зазор 27, образует ванну 30 поверх зазора, и эта ванна ограничена на торцах валков парой боковых ограждающих порогов или пластин 28, которые накладываются на ступенчатые торцы валков с помощью пары толкателей 31, содержащих блоки 32 гидравлических цилиндров, соединенных с держателями 28А боковых пластин. Верхняя поверхность ванны 30 (обычно называемая уровнем «мениска») может подниматься выше нижнего конца разливочного стакана, так что нижний конец разливочного стакана оказывается погруженным в эту ванну.

Литейные валки 22 охлаждаются водой, так что на движущихся поверхностях валков затвердевают корки, которые соединяются и сцепляются в зазоре 27 между валками, в результате чего получается затвердевшая полоса 12, которую подают вниз из зазора между валками.

В начале операции литья по мере стабилизации условий литья получается короткий отрезок некачественной полосы. После установления условий непрерывного литья литейные валки немного отводят друг от друга, а потом снова сводят друг с другом, чтобы отбросить этот ведущий конец полосы так, как это описано в заявке № 27036/92 на патент Австралии, и при этом сформировать чистый головной конец последующей литой полосы. Некачественный материал падает в бункер 33 для скрапа, находящийся под машиной 11 для литья, и в этот момент качающийся направляющий настил 34, который обычно свисает вниз с оси 35 поворота к одной боковой стороне выпускного проема машины для литья, совершает поворот поперек этого выпускного проема машины для литья, направляя чистый конец литой полосы на направляющий рольганг 13, который подает ее в клеть 14 с тянущими валками. Затем направляющий настил 34 возвращается обратно в свое висячее положение, позволяя полосе свешиваться дугой вниз машины для литья перед тем, как полоса проходит на направляющий рольганг 13, где она вступает в контакт с последовательностью направляющих валков 36.

Двухвалковая машина для литья может быть машиной того типа, которая изображена на чертежах и описана с некоторой подробностью в выданных патентах Австралии под номерами 631728 и 637548 и патентах США под номерами 5184668 и 5277243, так что к этим патентам можно обратиться с целью получения соответствующей подробной информации о деталях конструкции, не составляющих часть настоящего изобретения.

Установку изготавливают и собирают таким образом, что она образует единый, весьма крупногабаритный корпус, обозначенный как единое целое позицией 37 и ограничивающий герметизированное пространство 38, в пределах которого стальная полоса 12 заключена на всем протяжении пути перехода из зазора между литейными валками во входной зазор 39 клети 14 с тянущими валками.

Корпус 37 образован множеством отдельных стенных секций, которые сопряжены друг с другом в различных герметизированных соединениях, образуя непрерывную стену корпуса. В число этих секций входит стенная секция 41, которая образована у двухвалковой машины для литья с целью ограждения литейных валков, и стенная секция 42, которая проходит вниз под стенной секцией 41, входя в контакт с верхними краями бункера 33 для скрапа, когда этот бункер 33 для скрапа находится в своем рабочем положении, так что бункер для скрапа становится частью корпуса. Бункер для скрапа и стенная секция 42 корпуса могут быть соединены посредством уплотнения 43, образованного жгутом из керамических волокон, уложенным в канавку на верхнем краю бункера для скрапа и контактирующим с плоской уплотнительной прокладкой 44, уложенной на нижний конец стенной секции 42. Бункер 33 для скрапа может быть установлен на тележке 45, оснащенной колесами 46, которые катятся по рельсам 47, вследствие чего бункер для скрапа можно увозить после операции литья к месту выгрузки скрапа. С целью подъема бункера для скрапа с тележки 45, когда она находится в рабочем положении, используются блоки 40 цилиндров, так что бункер выталкивается вверх к стенной секции 42 корпуса и сжимает уплотнение 43. По окончании операции литья блоки 40 цилиндров прекращают свое воздействие, опуская бункер для скрапа на тележку 45, чтобы обеспечить ее перемещение к месту выгрузки скрапа.

Корпус 37 также содержит стенную секцию 48, расположенную около направляющего рольганга 13 и соединенную с рамой 49 клети 14 с тянущими валками, которая включает в себя пару тянущих валков 50, у которых корпус герметизирован посредством скользящих уплотнений 60. Поэтому полоса выходит из корпуса 37, проходя между парой тянущих валков 50, и сразу же попадает в стан 15 горячей прокатки. Промежуток между тянущими валками 50 и входом в прокатный стан должен быть как можно меньшим и в общем случае составляет порядка 5 метров или менее для того, чтобы можно было регулировать образование окалины до попадания полосы в прокатный стан.

Большинство стенных секций корпуса могут быть футерованы огнеупорным кирпичом, а бункер 33 для скрапа может быть футерован либо огнеупорным кирпичом либо литой огнеупорной футеровкой.

Стенная секция 41 корпуса, которая окружает литейные валки, выполнена с боковыми плитами 51, снабженными пазами 52, которым придана форма, обеспечивающая защелкивание в них держателей 28А боковых порогов-пластин, когда блоки 32 цилиндров прижимают боковые пороги-пластины 28 к торцам валков. Поверхности раздела между держателями 28А боковых пластин и боковыми стенными секциями 51 корпуса герметизированы скользящими уплотнениями 53 для поддержания герметизации корпуса. Уплотнения 53 могут быть выполнены из жгута, состоящего из керамических волокон.

Блоки 32 цилиндров выходят наружу сквозь стенную секцию 41 корпуса, и в этих местах корпус герметизирован уплотнительными пластинами 54, установленными на блоки цилиндров с обеспечением контакта со стенной секцией 41 корпуса в случаях, когда блоки цилиндров приведены в действие и прижимают упомянутые боковые пластины к торцам валков. Толкатели 31 также перемещают огнеупорные ползуны 55, перемещение которых вызывается срабатыванием блоков 32 цилиндров и обеспечивает закрывание прорезей 56 в верхней поверхности корпуса, через которые боковые пластины сначала вставлялись в корпус и в держатели 28А для наложения на валки. Когда блоки цилиндров приводятся в действие для наложения боковых порогов-пластин на валки, верхняя поверхность корпуса закрыта промежуточным разливочным устройством, держателями 28А боковых пластин и ползунами 55. Таким образом, весь корпус 37 оказывается герметизированным до операции литья с целью создания герметизированного пространства 38 и соответствующего ограничения подачи кислорода к полосе 12, когда она проходит от литейных валков до клети 14 с тянущими валками. Сначала полоса будет поглощать весь кислород из пространства 38 корпуса, так что на полосе будет образовываться толстая окалина. Вместе с тем герметизация пространства 38 позволяет регулировать доступ кислородсодержащей атмосферы, снижая количество кислорода, который могла бы поглощать полоса. Таким образом, после начального периода запуска содержание кислорода в пространстве 38 корпуса останется сниженным, ограничивая тем самым доступность кислорода для окисления полосы. Поэтому регулирование образования окалины осуществляется без необходимости в непрерывной подаче восстановительного или неокислительного газа в пространство 38 корпуса. Чтобы избежать образования толстой окалины в течение периода запуска, пространство корпуса можно продувать непосредственно перед проведением литья, чтобы уменьшить начальный уровень кислорода внутри корпуса и тем самым уменьшить время стабилизации уровня кислорода в результате взаимодействия кислорода из герметизированного корпуса с полосой ввиду ее окисления при пропускании через этот корпус. Удобно проводить продувку корпуса газообразным азотом. Обнаружено, что уменьшение начального содержания кислорода до уровней, находящихся в диапазоне от 5% до 10%, ограничит образование окалины в полосе на выходе из корпуса до уровня от примерно 10 мкм до 17 мкм даже во время начальной фазы запуска.

В типичной установке для литья температура полосы, выходящей из машины для литья, будет составлять порядка 1400°С, а температура полосы, попадающей в прокатный стан, может составлять примерно 900-1200°С. Полоса может иметь ширину в диапазоне от 0,9 м до 2,0 м и толщину в диапазоне от 0,7 мм до 2,0 мм. Скорость полосы может составлять порядка 1,0 м/с. Обнаружено, что если полосу изготавливают в этих условиях, то вполне возможно регулировать просачивание воздуха в пространство 38 корпуса, сводя это просачивание к такой степени, что рост окалины на полосе будет ограничен толщиной менее 5 мкм на выходе из пространства 38 корпуса, что соответствует среднему уровню кислорода 2% в этом пространстве корпуса. Объем пространства 38 корпуса не имеет особого значения, поскольку весь кислород будет быстро поглощаться полосой в течение начальной фазы запуска операции литья, а последующее образование окалины будет определяться исключительно скоростью просачивания атмосферы в пространство корпуса через уплотнения. Эту скорость просачивания предпочтительно нужно регулировать с тем, чтобы толщина окалины на входе в прокатный стан находилось в диапазоне от 1 мкм до 5 мкм. Экспериментальная работа показала, что полосе нужна некоторая окалина на поверхности, чтобы предотвратить приваривание и прилипание во время горячей прокатки. В частности, результаты упомянутой работы свидетельствуют, что для гарантии удовлетворительной прокатки необходима минимальная толщина окалины в диапазоне от 0,5 до 1 мкм. Во избежание дефектов типа «закатанной окалины» в поверхности полосы после прокатки, а также для гарантии того, что толщина окалины на готовом изделии не окажется большей, чем на обычной горячекатаной полосе, желателен верхний предел толщины окалины, составляющий примерно 8 мкм, а предпочтительно - 5 мкм.

Покинув стан горячей прокатки, полоса поступает на выходной рольганг 17, на котором она подвергается ускоренному охлаждению коллекторами 18 охлаждения перед намоткой на намоточное устройство 19.

Коллекторы 18 охлаждения являются коллекторами того типа, которые, как правило, называют коллекторами «ламинарного охлаждения» и используют в обычных станах горячей прокатки полос. Скорости полос в обычных станах горячей прокатки полос гораздо выше, как правило, раз в десять, чем в машине для литья тонких полос. Ламинарное охлаждение является эффективным способом подачи крупнообъемных потоков охлаждающей воды на полосу для получения значительно более высоких скоростей охлаждения, чем те, которые возможны в случае применения систем водяных сопл. Раньше считали, что ламинарное охлаждение не подходит для машин, используемых при литье полос, потому значительно более высокая интенсивность охлаждения может не позволить достичь обычных температур наматывания. Поэтому ранее предложили использовать водяные сопла для охлаждения полосы. Однако проведя обширные литейные эксперименты в двухвалковой машине для литья полосы с использованием как систем водяных сопел, так и коллекторов ламинарного охлаждения, авторы данного изобретения установили, что конечная микроструктура и физические свойства полосы из нелегированной углеродистой стали разительно зависят от изменения скорости охлаждения по мере охлаждения полосы через температурный диапазон аустенитного превращения, а также что возможность ускоренного охлаждения со скоростями охлаждения, находящимися в диапазоне от 100 °С/с до 300 °С/с или еще выше, обеспечивает изготовление полос с повышенным пределом текучести, которые имеют свойства, благоприятствующие некоторым коммерческим приложениям.

Опыты показали, что с увеличением скорости охлаждения до значения, превышающего 100 °С/с, конечная микроструктура изменяется от преимущественно полигонального феррита (с размером зерен в 10-40 мкм) до смеси полигонального феррита с продуктами низкотемпературного превращения, вследствие чего происходит увеличение предела текучести. Это проиллюстрировано на фиг. 8, где изображено постепенное увеличение предела текучести полосы при увеличении скоростей охлаждения.

Опыты, проведенные авторами изобретения, показали, что ускоренного охлаждения можно достичь в обычной машине для литья полосы посредством использования коллекторов ламинарного охлаждения, работающих со значениями удельного расхода воды порядка 40-60 м3/час·м2. Типичные условия ускоренного охлаждения приведены в таблице 1.

Требования к системам ускоренного охлаждения для случая, в котором ширина полосы = 1,345 м; скорость литья = 80 м/мин; толщина полосы = 1,6 мм

воды, м3/час

охлаждения,

м

воды, м3/час·м2

Вт/м2К

Температуры горячей прокатки, составляющие примерно 1050°С, позволяют получить микроструктуры с содержанием полигонального феррита более 80% и размерами зерен в диапазоне от 10 до 40 мкм.

В случаях, когда приходится проводить горячую прокатку полосы, можно предусмотреть встраивание стана поточной прокатки внутрь корпуса 37, чтобы прокатывать полосу до того, как она покинет пространство 38 корпуса. Соответствующая модифицированная конструкция изображена на фиг. 7. В этом случае полоса покидает корпус через последнюю из клетей 16 прокатного стана, валки которой служат также для герметизации корпуса, так что отдельные уплотнительные тянущие валки не требуются.

Изображенная установка включает в себя как коллекторы 18 ускоренного охлаждения, так и обычную систему 70 водяных сопл для обеспечения возможности работы во всех возможных режимах охлаждения, выбираемых в соответствии с требуемыми свойствами полосы. Система коллекторов ускоренного охлаждения установлена на выходном рольганге перед обычной системой сопл.

В типичной установке, изображенной на фиг. 1, стан поточной прокатки может находиться в 13 м от зазора между литейными валками, коллектор ускоренного охлаждения может находиться примерно в 20 м от зазора, а водяные сопла могут находиться примерно в 22 м от зазора.

Хотя коллекторы ламинарного охлаждения являются удобным средством достижения ускоренного охлаждения в соответствии с изобретением, можно было бы добиться ускоренного охлаждения и другими путями (с помощью других технологий), например, применяя охлаждающую водяную завесу для верхней и нижней поверхностей полосы, простирающуюся по всей ширине этой полосы.

Хотя изобретение проиллюстрировано на вышеупомянутых фиг.1-8 и подробно описано в вышеизложенном описании применительно к нескольким конкретным вариантам его осуществления, должно быть ясно, что описание носит иллюстративный, а не ограничительный характер, и что изобретение не сводится к описанным конкретным вариантам его осуществления. Наоборот, настоящее изобретение охватывает все изменения, модификации и эквивалентные конструкции, которые находятся в рамках объема притязаний изобретения. Дополнительные признаки изобретения станут очевидными для специалистов в данной области техники после рассмотрения подробного описания, в котором приведены примеры считающегося в настоящее время наилучшим способа осуществления изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ | 2001 |

|

RU2294386C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ | 2001 |

|

RU2307002C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ТОНКОЙ ПОЛОСЫ | 2014 |

|

RU2673267C2 |

| ПРОДУКТ В ВИДЕ ТОНКОЙ ЛИТОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2532794C2 |

| ВЫСОКОПРОЧНЫЙ ТОНКИЙ ЛИТОЙ ПОЛОСОВОЙ ПРОДУКТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2530596C2 |

| ЛИТАЯ ЛЕНТА С НИЗКОЙ ШЕРОХОВАТОСТЬЮ ПОВЕРХНОСТИ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2451566C2 |

| ГОРЯЧЕКАТАНАЯ ТОНКАЯ ЛИТАЯ ПОЛОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2528920C2 |

| Полоса из мартенситной стали и способ ее изготовления | 2020 |

|

RU2816887C1 |

| ТОНКАЯ РИФЛЕНАЯ СТАЛЬНАЯ ПОЛОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2824365C1 |

| Горячекатаный лист/полоса 30CrMo стали и способ их получения | 2020 |

|

RU2818814C1 |

Изобретение относится к металлургии, в частности к получению полосы из низколегированной стали толщиной не более 5 мм. Выходящую из валков литую полосу, имеющую аустенитную структуру, пропускают через прокатный стан для уменьшения ее толщины, по меньшей мере, на 15%. Затем полосу подвергают ускоренному охлаждению в пределах диапазона температур 850-400°С со скоростью охлаждения не менее 90°С/с для превращения аустенита в феррит. Деформированная полоса имеет предел текучести 450-700 МПа. Обеспечивается расширение номенклатуры получаемых изделий. 2 н. и 20 з.п. ф-лы, 1 табл., 8 ил.

| WO 9857767 A1, 23.12.1998 | |||

| Способ изготовления полосы дляРЕССОР | 1977 |

|

SU834154A1 |

| US 6106638 A, 22.08.2000 | |||

| DE 58902362 D, 05.11.1992. | |||

Авторы

Даты

2006-04-27—Публикация

2001-09-28—Подача