Изобретение относится к области машиностроения и может быть использовано при вырезке деталей из металлических листовых заготовок.

Известен способ электрохимической обработки неподвижным (во время анодного растворения) электродом-инструментом ([1] с. 22) с использованием диэлектрического шаблона, размещенного на детали.

К недостатку такого способа локализации зоны обработки следует отнести невозможность получения вертикальности профиля реза, т.к. образуется обратное уширение ([1] с.16), а это приводит к снижению точности разделения листовых материалов.

Известен также способ электрохимической обработки с использованием металлических шаблонов ([1] с.32).

К недостатку такого способа локализации зоны обработки следует отнести неполучение вертикального профиля реза, т.к. основной недостаток процесса - образование обратного уширения остается, а это приводит к снижению точности разделения листовых материалов.

Известен способ электрохимической обработки [2], включающий размещение на листовой заготовке диэлектрического шаблона, имеющего контур, идентичный контуру вырезаемой детали, и размер, увеличенный на величину уширения профиля реза.

К недостаткам известного способа относится изменение профиля реза по глубине анодного растворения и нарушение точности контура получаемых заготовок.

Наиболее близким аналогом заявленного изобретения является способ [2].

Изобретение направлено на получение вертикального профиля реза, что повышает точность разделения листовых материалов локальным анодным растворением по шаблону.

Это достигается тем, что количество электричества, подаваемое на металлический шаблон для получения вертикального профиля среза, определяется по зависимости:

Q=γHLΔH/2α,

где Q-количество электричества;

γ - удельная масса материала заготовки;

Н - толщина заготовки;

L - длина контура детали;

ΔН - обратное уширение;

α - электрохимический эквивалент материала заготовки.

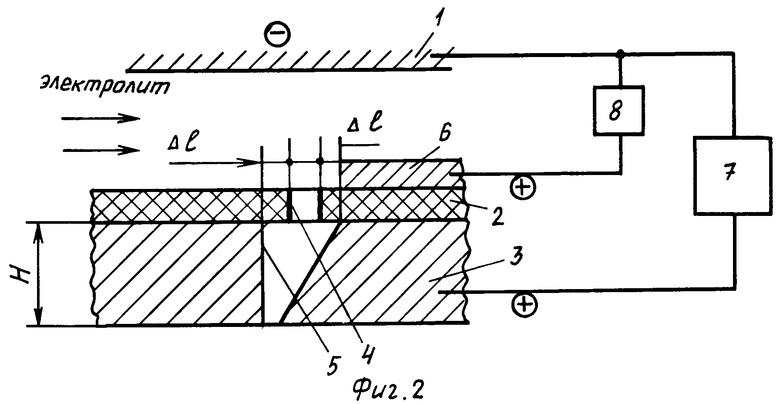

Предлагаемый способ поясняется на фигурах 1-2. На фиг.1 показано образование систематической погрешности (обратного уширения) при использовании диэлектрического шаблона. Катод-инструмент 1 устанавливается над диэлектрическим шаблоном 2 на расстоянии, равном величине межэлектродного промежутка. Диэлектрический шаблон накладывается на обрабатываемую заготовку 3. Толщина заготовки обозначена Н, размер вырезаемой детали - 1, размер шаблона - lш, величина обратного уширения - ΔН.

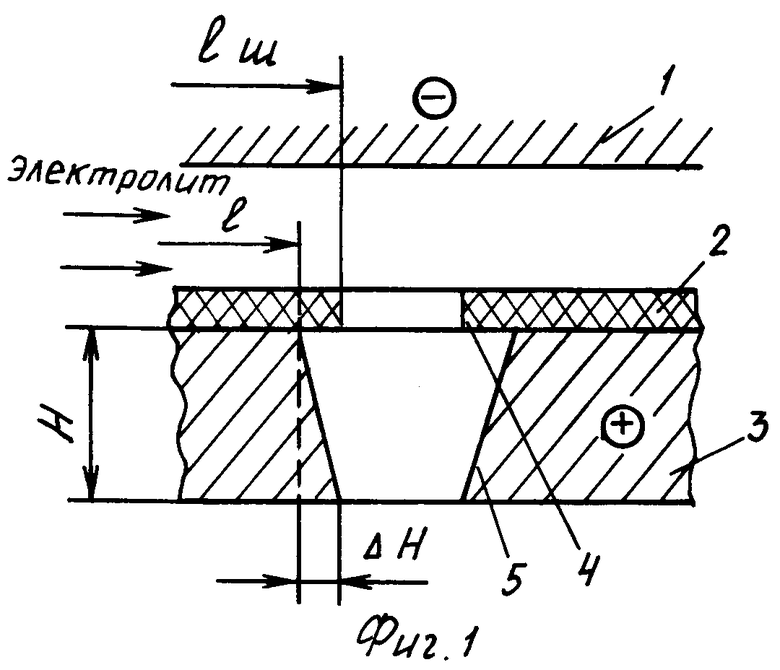

На фиг.2 показана схема предлагаемого способа электрохимического разделения листовых материалов, где 1 - электрод-инструмент, 2 - металлический шаблон, 3 - диэлектрический шаблон, 4 - заготовка, 5 - вырезаемая деталь, 6 - металлический шаблон, 7 - первый источник тока, 8 - второй источник тока.

Способ осуществляют следующим образом: на металлический листовой материал 3 накладывают диэлектрический шаблон 2. На шаблон 2 со стороны отхода материала накладывают металлический шаблон 6, например, из титана, запассивированного от анодного растворения по а.с. 310772, на расстоянии от материала 3, равного межэлектродному зазору, и со сдвигом кромки относительно диэлектрического шаблона 2 на величину Δl, равную обратному уширению профиля реза (ΔН на фиг.1). К материалу 3 и катоду-инструменту 1 подключают первый источник тока 7, а к металлическому шаблону 6 и катоду-инструменту 1 подключают второй источник тока 8. Включают подачу электролита вдоль шаблона (показано на фиг.2 стрелками), подают постоянное напряжение от источника тока 8 и регулируемое - от источника тока 7 по количеству электричества, зависящего от длины контура реза и определяемого по зависимости;

Q=γ·H·L·ΔН/2α

где Q - количество электричества;

γ - удельная масса материала заготовки;

Н - толщина заготовки;

L - длина контура детали;

ΔН - обратное уширение;

α - электрохимический эквивалент материала заготовки.

Пример осуществления способа

Из листа (материал сталь 65Г) толщиной 0,5 мм по шаблону 2 из фторопласта-4 толщиной 0,2 мм и шаблону 6 из листового титана ОТ-4-1 толщиной 0,1 мм изготавливают квадратные пластины 10×10 мм с допуском на изменение контура по глубине реза ±0,3 мм. Сдвиг диэлектрического шаблона 2 относительно кромки материала 3 составляет 0,2 мм, на такую же величину сдвинут металлический шаблон 6 относительно диэлектрического шаблона 2. Между катодом-инструментом 1 и шаблонами 2 и 6 через зазор 0,15 мм прокачивается электролит - 10% водный раствор хлористого натрия со скоростью 0,2-0,5 м/сек, регулируемой величиной давления на выходе насоса (на фиг. 2 не показан).

Напряжение от источника 7 составляет 10 В, от источника 8 - в начале 6 В, в конце 8 В (изменяется по линейному закону). Время обработки 92 секунды. Количество электричества за время обработки, поданное от источника 7, составило 0,6 А сек, т.е. ток изменялся в течение времени обработки от 0,06 до 0,08 А.

Это позволило управлять электрическим полем в межэлектродном зазоре таким образом, что происходит анодное растворение без образования обратного уширения размеров изделия, т.е. получается вертикальный профиль реза по толщине детали, что повышает точность разделения.

Источники информации

1. Смоленцев В.П., Смоленцев Г.П., Садыков З.Б. Электрохимическое маркирование деталей. М.: Машиностроение, 1983. - 72 с., ил.

2. SU АС 1839126 А1, МПК 7 В 23 Н 3/00. Способ электрохимической обработки /З.Б.Садыков, В.П.Смоленцев, Р.А.Алфимов. N4823833/08. Заявлено 07.05.1990. Опубл. 30.12.1993. Бюл. N47-48.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ЛИСТОВЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ПЕРЕМЕННОЙ ТОЛЩИНЫ В СРЕДЕ ЭЛЕКТРОЛИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2537467C2 |

| Способ изготовления и шаблон для электрохимического получения углублений в пазах охлаждающего канала детали | 2018 |

|

RU2699471C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ИЗГОТОВЛЕНИЯ УГЛУБЛЕНИЙ, ОБРАЗУЮЩИХ ТУРБУЛИЗАТОРЫ НА РЕБРАХ И В ДОННОЙ ЧАСТИ ОХЛАЖДАЮЩИХ КАНАЛОВ ТЕПЛОНАПРЯЖЕННЫХ МАШИН, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573465C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАБЛОНА ИЗ ЭЛАСТИЧНОГО ГИБКОГО ЛИСТОВОГО ДИЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2013 |

|

RU2568404C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ИНФОРМАЦИОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2314367C1 |

| Способ изготовления многоэлектродного инструмента и устройство для его осуществления | 2016 |

|

RU2680327C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2004 |

|

RU2257981C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581537C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАБЛОНА | 2014 |

|

RU2581538C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ПОД УПРУГИМ ДИЭЛЕКТРИЧЕСКИМ ПОКРЫТИЕМ И СПОСОБ С ЕГО ПРИМЕНЕНИЕМ | 2012 |

|

RU2542216C2 |

Изобретение может быть использовано при электрохимической вырезке деталей из листовых заготовок. На листовой заготовке размещают диэлектрический шаблон с контуром, идентичным контуру вырезаемой детали. Размер шаблона увеличен на величину уширения профиля реза. Со стороны отхода листового материала на листовой заготовке, подключенной к положительному полюсу первого источника тока, устанавливают изолированный от нее нерастворимый металлический шаблон, подключенный к положительному полюсу второго источника тока. Размещают металлический шаблон со смещением его контура относительно контура диэлектрического шаблона на величину не менее межэлектродного зазора. Количество электричества, подаваемого на металлический шаблон, определяют по заданной зависимости. Способ обеспечивает вертикальный профиль реза. 2 ил.

Способ электрохимического разделения листовых материалов, включающий размещение на листовой заготовке диэлектрического шаблона, имеющего контур, идентичный контуру вырезаемой детали, и размер, увеличенный на величину уширения профиля реза, отличающийся тем, что со стороны отхода листового материала на листовой заготовке, подключенной к положительному полюсу первого источника тока, устанавливают изолированный от нее нерастворимый металлический шаблон, подключенный к положительному полюсу второго источника тока, при этом размещают металлический шаблон со смещением его контура относительно контура диэлектрического шаблона на величину не менее межэлектродного зазора, а количество электричества, подаваемого на металлический шаблон, определяют, исходя из обеспечения вертикального профиля реза, по формуле

Q=γ·H·L·ΔH/2α,

где Q - количество электричества;

γ - удельная масса материала заготовки;

Н - толщина заготовки;

L - длина контура детали;

ΔН - обратное уширение;

α - электрохимический эквивалент материала заготовки.

| Способ электрохимической обработки | 1990 |

|

SU1839126A1 |

| Устройство для электрохимического прошивания | 1990 |

|

SU1773615A1 |

| Двусторонняя кровельная черепица | 1931 |

|

SU25706A1 |

| Коммутационное устройство | 1980 |

|

SU868855A1 |

Авторы

Даты

2006-04-27—Публикация

2004-07-20—Подача