Изобретение относится к термической обработке железнодорожных.колес и может быть использовано в металлур- ги1-1 и машиностроении в линиях обработки колес.

Целью изобретения является упрощение конструкции и повышение качества закалки.

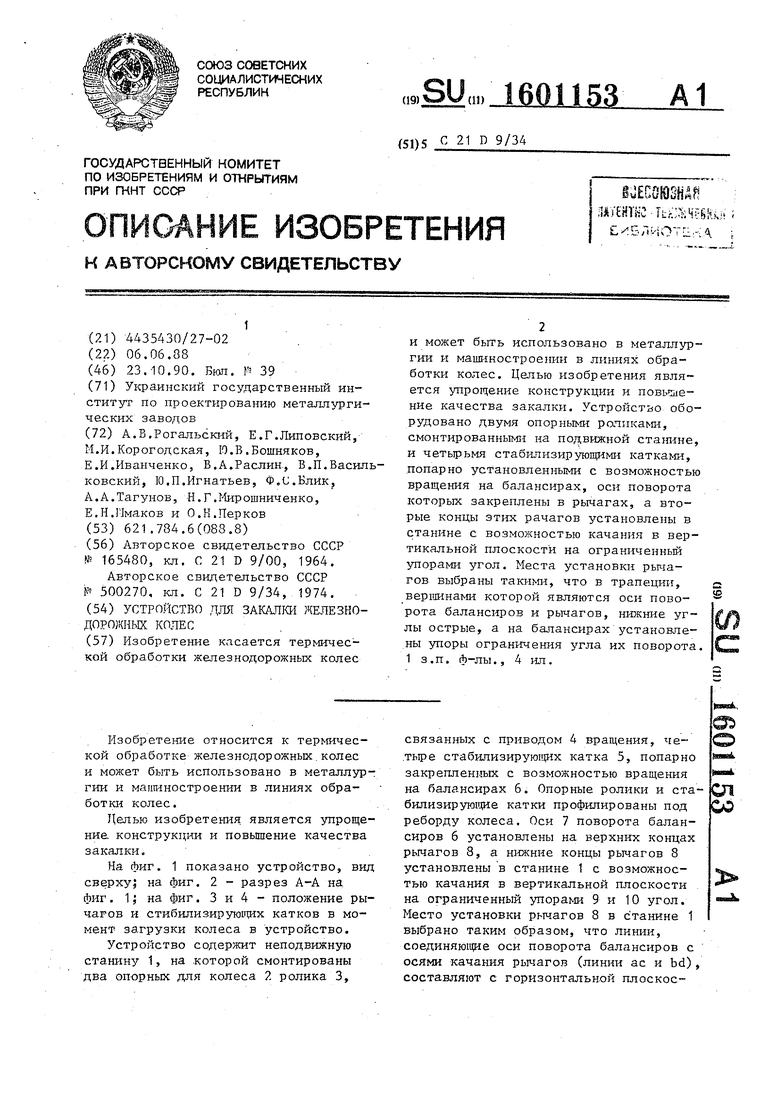

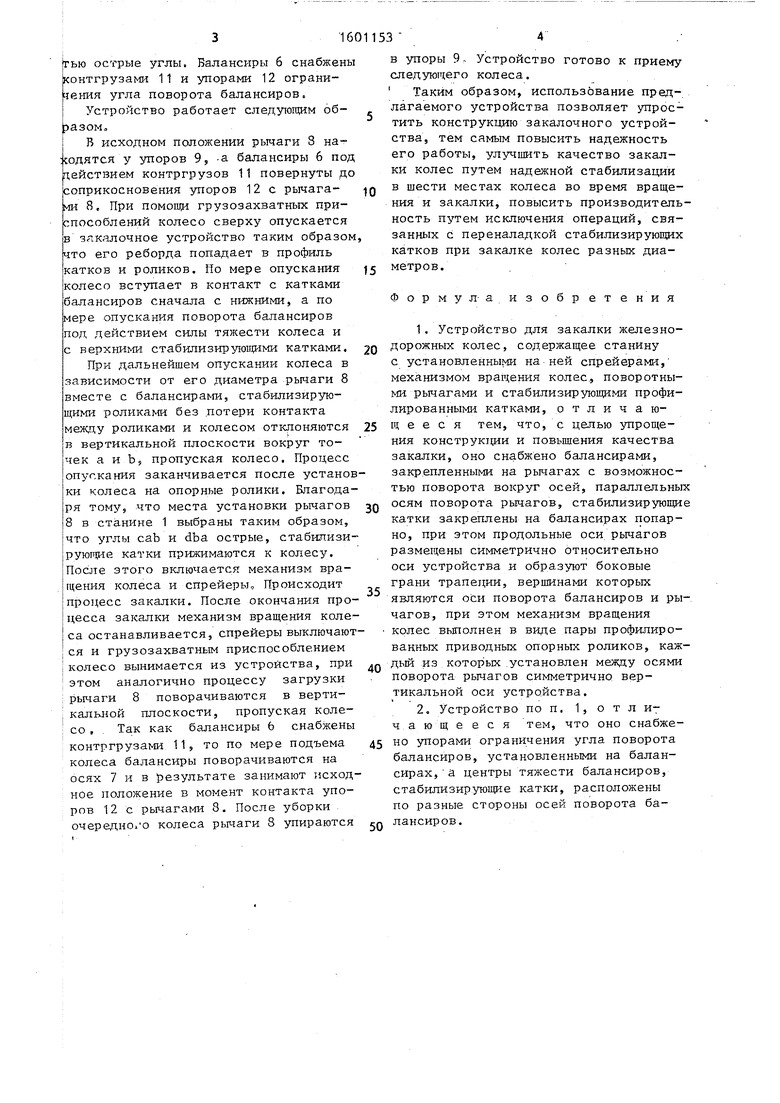

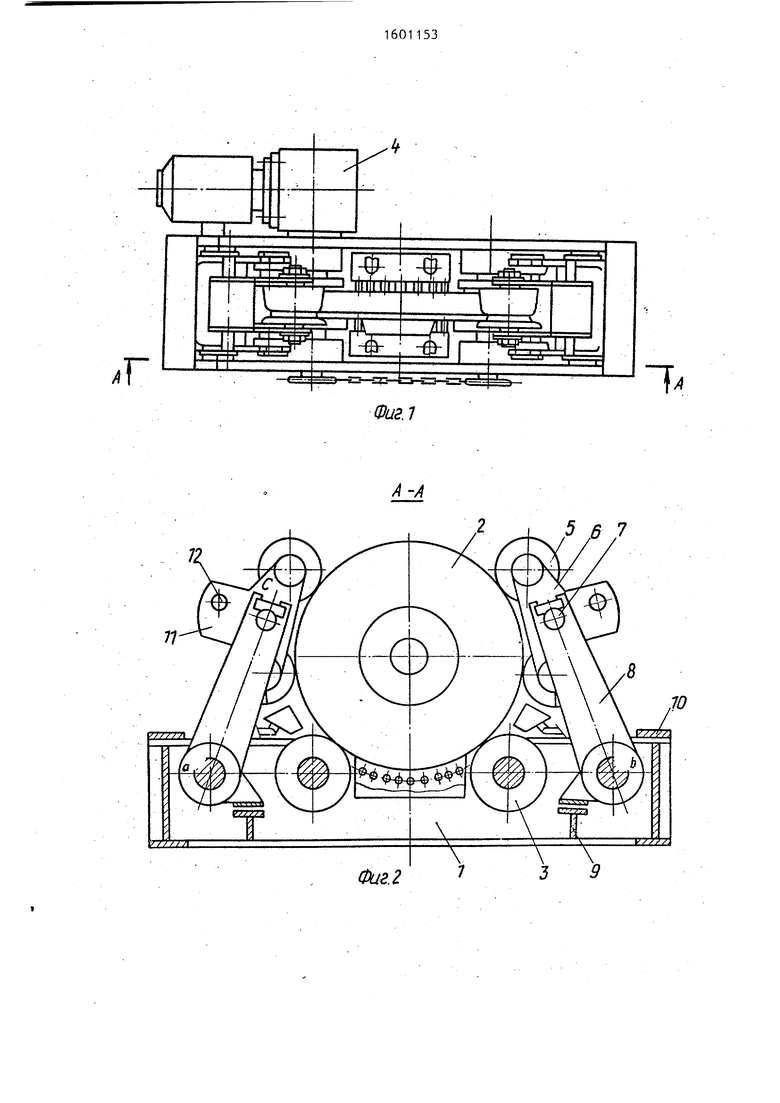

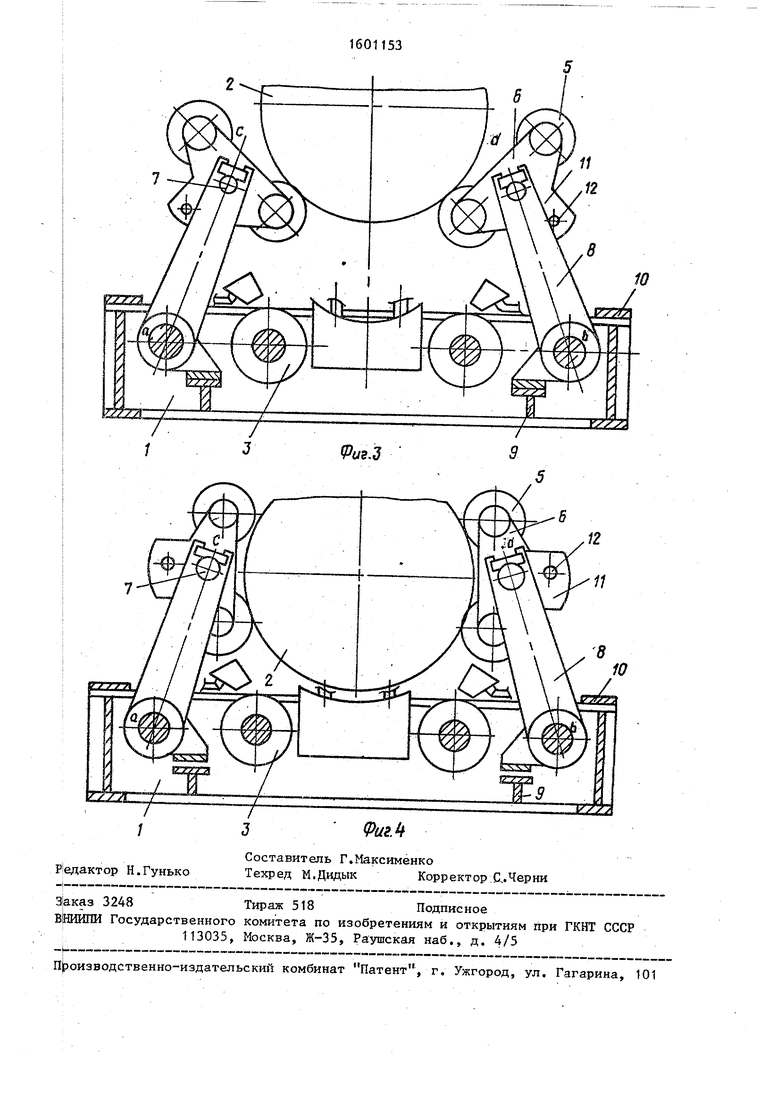

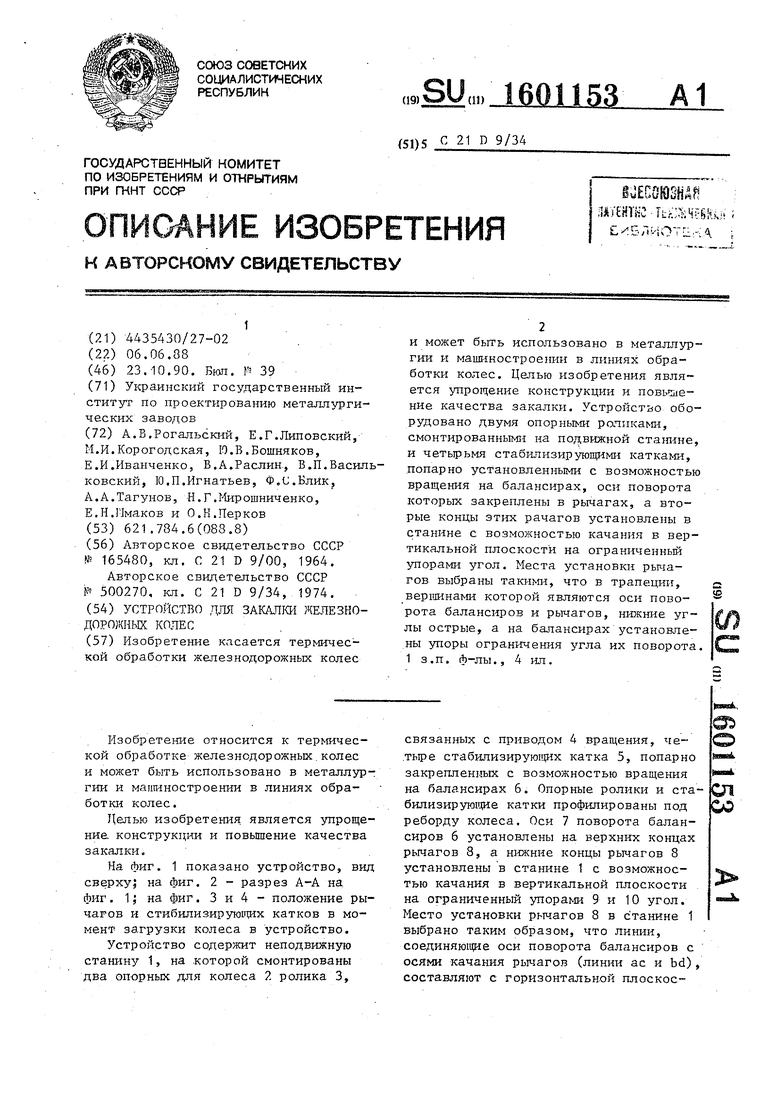

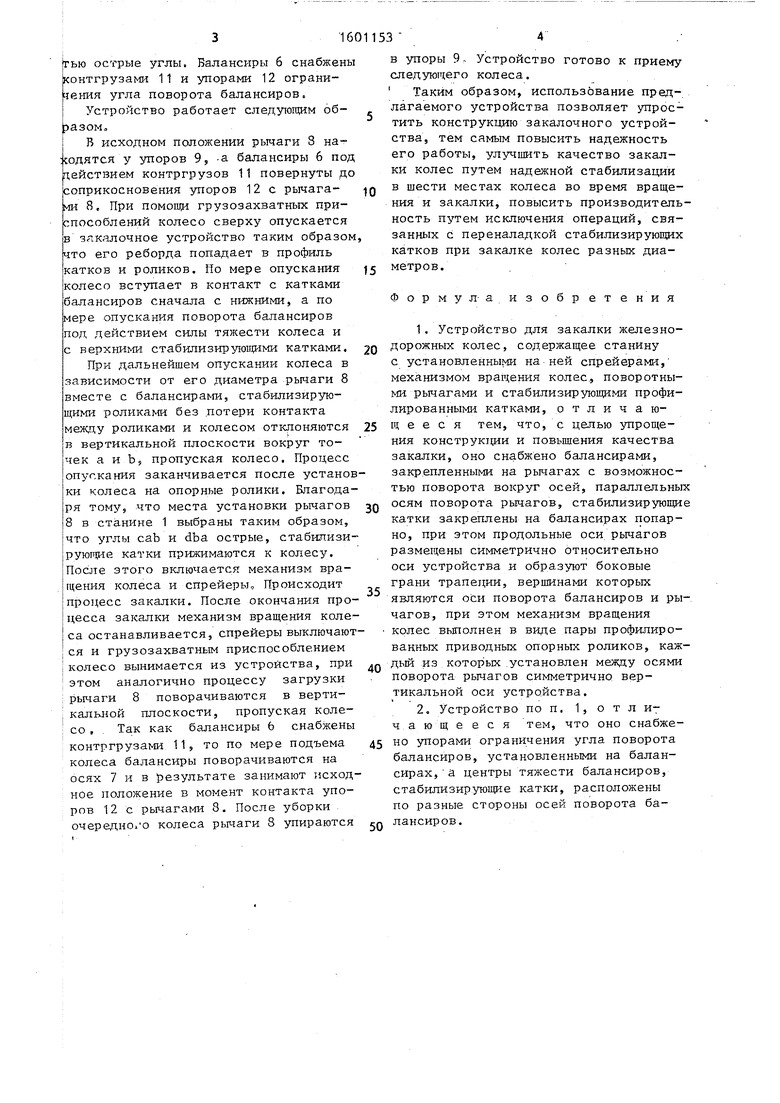

На фиг. 1 показано устройство, вид сверху; на фиг. 2 - разрез А-А на фиг. 1I на фиг. 3 и 4 - положение рычагов и стибилизируюищх катков в момент загрузки колеса в устройство.

Устройство содержит неподвижную станину 1, на которой смонтированы два опорных для колеса 2 ролика 3,

связанных с приводом 4 вращения, че- .тыре стабилизирую цих катка 5, попарно закрепленных с возможностью вращения на балансирах 6. Опорные ролики и ста- билизирую1цие катки профилированы под реборду колеса. Оси 7 поворота балансиров 6 установлены на верхних концах рычагов 8, а нижние концы рычагов 8 установлены в станине 1 с возможностью качания в вертикальной плоскости на ограниченный упорами 9 и 10 угол. Место установки рмчагов 8 в станине 1 выбрано таким образом, что линии, соединяюнре оси поворота балансиров с осями качания рычагов (линии ас и bd), составляют с горизонтальной плоскоссд со

гью острые углы. Балансиры 6 снабжены контгрузами 11 и упорами 12 ограничения угла поворота балансиров.

Устройство работает следующим об- эазом,

В исходном положении рычаги 3 на- содятся у упоров 9, -а балансиры 6 под действием контргрузов 11 повернуты до соприкосновения упоров 12 с рычагами 8. При помощи грузозахватных приспособлений колесо сверху опускается в злк;элочное устройство таким образом что его реборда попадает в профиль катков и роликов. Но мере опускания колесо вступает в контакт с катками балансиров сначала с нижними, а по мере опускания поворота балансиров под действием силы тяжести колеса и с верхними стабилизирук1и1 -1ми катками. При дальнейшем опускании колеса в зависимости от его диаметра рычаги 8 вместе с балансирами, стабилизирующими роликами без потери контакта между роликами и колесом отклоняются в вертикальной плоскости вокруг точек а и Ь, пропуская колесо. Процесс опускания заканчивается после установки колеса на опорные ролики. Благодаря тому, что места установки рычагов 8 в ста.нине 1 выбраны таким образом, что углы cab и dba острые, стабилизи- руюпре катки прижимаются к колесу. После этого включается механизм вращения колеса и спрейеры. Происходит процесс закалки. После окончания процесса закалки механизм вращения колеса останавливается, спрейеры выключаются и грузозахватным приспособлением колесо вынимается из устройства, при этом аналогично процессу загрузки рычаги 8 поворачиваются в вертикальной плоскости, пропуская колесо , Так как балансиры Ь снабжены контргрузами 11, то по мере подъема колеса балансиры поворачиваются на осях 7 и в результате занимают исходное положение в момент контакта упоров 12 с рычагами 8. После уборки очередно о колеса рычаги S упираются

5

0

5

0

5

0

45

50

в упоры 9- Устройство готово к приему следующего колеса.

Таким образом, использование предлагаемого устройства позволяет упростить конструкцию закалочного устройства, тем самьм повысить надежность его работы, улучшить качество закалки колес путем надежной стабилизации в шести местах колеса во время вращения и закалки, повысить производительность путем исключения операций, связанных с переналадкой стабилизирующих катков при закалке колес разных диаметров.

Форму лаизобр етения

1.Устройство для закалки железнодорожных колес, содержащее станину

с установленными на ней спрейерами, механизмом вращения колес., поворотными рьга агами и стабилизирующими профилированными катками, отличающееся тем, что, с целью упрощения конструкции и повышения качества закалки, оно снабжено балансирами, закрепленными на рычагах с возможностью поворота вокруг осей, параллельных осям поворота рьиагов, стабилизирующие катки закреплены на балансирах попарно, при этом продольные оси рычагов размердены симметрично относительно оси устройства и образуют боковые грани трапеции, вершинами которых являются оси поворота балансиров и рычагов, при этом механизм вращения колес выполнен в виде пары профилированных приводных опорных роликов, каж- дьй из которых .установлен между осями поворота рычагов симметрично вертикальной оси устройства.

2.Устройство по п. 1, о т л ич а ю щ е е с я тем, что оно снабжено упорами ограничения угла поворота балансиров, установленными на балансирах, а центры тяжести балансиров, стабилизирующие катки, расположены по разные стороны осек поворота балансиров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для закалки катков | 1989 |

|

SU1730182A1 |

| Центрифуга для формования тел вращения | 1991 |

|

SU1792835A1 |

| Установка для обработки изделий и устройство для закалки | 1983 |

|

SU1209722A1 |

| РОЛЬГАНГ КАЧАЮЩИЙСЯ | 2001 |

|

RU2212293C2 |

| Устройство для фиксирования ленты при непрерывной термообработке | 1982 |

|

SU1068515A1 |

| Устройство для транспортирования труб | 1980 |

|

SU918319A2 |

| ГУСЕНИЧНАЯ МАШИНА | 2000 |

|

RU2196068C2 |

| ПЕРЕДВИЖНОЙ РАЗГРУЗОЧНЫЙ КОМПЛЕКС | 2005 |

|

RU2414410C2 |

| Устройство для закалки железнодорожных колес | 1987 |

|

SU1444370A1 |

| УСТРОЙСТВО для ЗАКАЛКИ КОЛЕС | 1967 |

|

SU205858A1 |

Изобретение касается термической обработки железнодорожных колес и может быть использовано в металлургии и машиностроении в линиях обработки колес. Целью изобретения является упрощение конструкции и повышение качества закалки. Устройство оборудовано двумя опорными роликами, смонтированными на подвижной станине и четырьмя стабилизирующими катками, попарно установленными с возможностью вращения на балансирах, оси поворота которых закреплены в рычагах, а вторые концы этих рычагов установлены в станине с возможностью качания в вертикальной плоскости на ограниченный упорами угол. Места установки рычагов выбраны такими, что в трапеции, вершинами которой являются оси поворота балансиров и рычагов, нижние углы острые, а на балансирах установлены упоры ограничения угла их поворота. 1 з.п.ф-лы. 4 ил.

77

Фигл

5 6 7

Фиг. 2

(Риг. ft

| УСТРОЙСТВО для ЗАКАЛКИ КОЛЕС | 0 |

|

SU165480A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для закалки колес | 1974 |

|

SU500270A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-10-23—Публикация

1988-06-06—Подача