Изобретение относится к обработке металлов давлением и может быть использовано для изготовления стержней с заострением на конце, в частности железнодорожных костылей.

Известен способ изготовления стержней с заострением на конце, заключающийся в нагревании и подаче исходного материала, его закреплении и формировании заострения требуемой формы. Согласно этому способу формирование заострения осуществляют путем отгибания и частичного перераспределения объема металла концевой части стержня в разъемной матрице под действием нагрузки. Этот процесс требует значительных усилий и, кроме того, в зоне заострения возможно образование наплывов металла (см. авторское свидетельство СССР №3128, МПК6 В21 К 1/72, заявленное 26.01.25 г., опубликованное 30.06.27 г.).

Известен также способ изготовления стержней с заострением на конце, заключающийся в нагревании и подаче исходного материала, его закреплении, формировании заострения двумя деформирующими пуансонами и отделении готового изделия путем приложения нагрузки вдоль оси стержня. Согласно этому способу вначале производят формирование заострения и частичное отделение стержня от исходного материала до образования перемычки. Затем к изделию прикладывают нагрузку, направленную вдоль оси, и отделяют изделие, разрывая перемычку (см. авторское свидетельство СССР №54900, МПК6 В 21 К 1/72, заявленное 25.01.37 г., опубликованное 31.05.39 г.).

Это техническое решение является наиболее близким к заявленному по совокупности существенных признаков (прототип).

При осуществлении данного способа уменьшается усилие для формирования заострения, однако не исключается образование наплывов (уширения) в зоне заострения и криволинейности поверхности разрыва перемычки, что обусловливает невысокое качество изготовления стержней.

В основу изобретения поставлено решение задачи повышения качества изготовления стержней с заострением на конце.

Для достижения этого технического результата в способе изготовления стержней с заострением на конце, заключающемся в нагревании и подаче исходного материала, формировании заострения двумя деформирующими пуансонами и отделении готового изделия, формирование заострения осуществляют между двумя плотно прилегающими к боковым сторонам заготовки упорными подвижными плитами, перемещая их в процессе формирования заострения в сторону, противоположную заострению, на величину, равную половине длины заострения, а отделение готового изделия от исходного материала совмещают с формированием заострения.

Формирование заострения в закрытой полости с подвижными упорными плитами исключает уширение заострения, а скольжение отрезного пуансона по боковым поверхностям деформирующих пуансонов в момент деформирования заострения после среза перемычки обеспечивает прямолинейность кромки заострения. Эти технологические приемы позволяют существенно повысить качество стержней с заострением на конце.

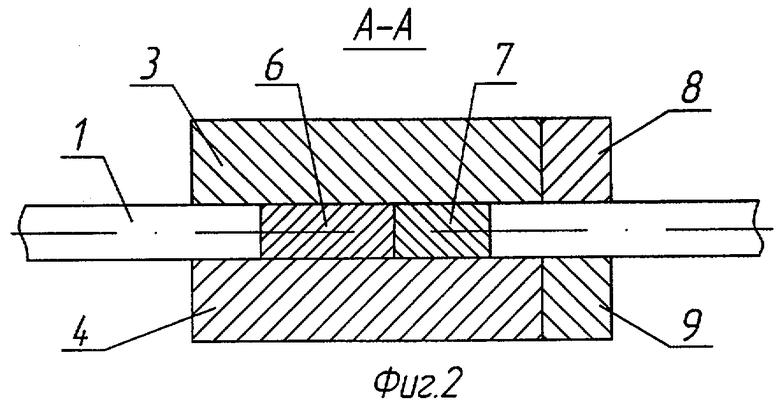

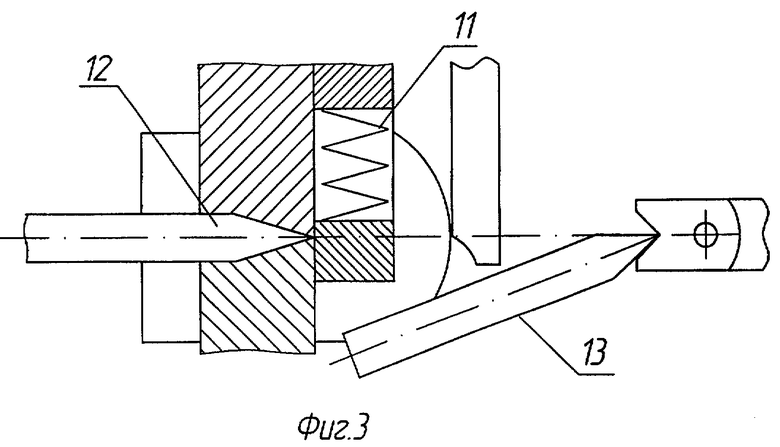

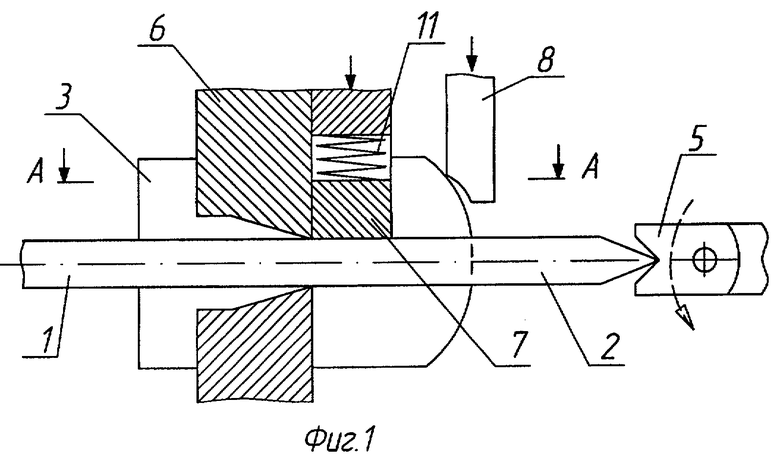

Способ поясняется чертежами, где на фиг.1 представлено положение основных объектов для осуществления способа в момент контакта деформирующих пуансонов с исходным материалом; на фиг.2 - сечение А-А основных объектов в положении, соответствующем фиг.1; на фиг.3 - момент завершения формирования заострения и удаления готового изделия.

Способ изготовления стержней с заострением на конце осуществляется следующим образом.

После нагрева исходного материала 1, например прутка соответствующего сечения с предварительно сформированным заострением 2, его подают в зазор между двумя упорными плитами 3 и 4 до упора 5 (фиг.1 и 2). Затем перемещают деформирующий пуансон 6, отрезной пуансон 7 и клинья 8 и 9 таким образом, что к моменту контакта пуансона 7 с исходным материалом 1 отрезной пуансон 7 прижмет пруток 1 к верхней кромке деформирующего пуансона 10 за счет сжатия упругого элемента 11, а клинья 8 и 9 сконтактируют с криволинейными поверхностями упорных плит 3 и 4 (фиг.1 и 2).

При дальнейшем движении пуансона 6 формируют заострение 12 и одновременно перемещают плиты 3 и 4 посредством клиньев 8 и 9 вдоль оси прутка в сторону, противоположную заострению, на величину, противоположную заострению, на величину, равную половине длины заострения.

В процессе формирования заострения в очаге деформации создается схема всестороннего неравномерного сжатия с наименьшим напряжением со стороны исходного материала 1. В этом направлении перемещается избыток металла, выдавливаемый деформирующими пуансонами 6 и 10 (фиг.1 и 2), вызывая смещение исходного материала 1 в сторону, противоположную заострению 12. Этому способствует активное действие сил трения, возникающих на поверхностях упорных плит 3 и 4 в результате бокового давления металла при формировании заострения и перемещения упорных плит 3 и 4 (фиг.2).

Как только толщина перемычки достигает заданной величины под действием сжатого упругого элемента 11, готовое изделие 13 отрезается от исходного материала 1 (фиг.3). В результате скольжения отрезного пуансона 7 по боковым поверхностям деформирующих пуансонов 6 и 10 в момент завершения формирования заострения 12 обеспечивается прямолинейность кромки заострения (фиг.3).

Смещение упорных плит 3 и 4 на величину, большую половине длины заострения, может привести к неполному сформированию заострения 12. В случае смещения упорных плит 3 и 4 на величину, меньшую половины длины заострения, при формировании заострения создается повышенное давление, что вызывает вероятность образования заусенцев на стыке поверхностей упорных плит 3 и 4 и деформирующих пуансонов 6 и 10.

Таким образом, формирование заострения в закрытой полости с подвижными упорными плитами исключает уширение заострения, а скольжение отрезного пуансона по боковым поверхностям деформирующих пуансонов в момент деформирования заострения после среза перемычки обеспечивает прямолинейность кромки заострения. Эти технологические приемы позволяют существенно повысить качество стержней с заострением на конце.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВОГО ИЗДЕЛИЯ С КОНЦЕВЫМИ УТОЛЩЕНИЕМ И ЗАОСТРЕНИЕМ | 2006 |

|

RU2325244C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ БОРОНЫ | 2021 |

|

RU2770808C1 |

| Способ изготовления дисков бороны | 2018 |

|

RU2687524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ ИЗ КОРОТКИХ ТОЛСТОСТЕННЫХ ТРУБ В ШТАМПЕ | 2005 |

|

RU2312727C2 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ШТАМПОВКИ ПОКОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2003 |

|

RU2248856C1 |

| СПОСОБ ЗАКРЫТОЙ ШТАМПОВКИ ШАТУНА ДВИГАТЕЛЯ | 2006 |

|

RU2312730C1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Способ штамповки полых изделий с наружным фланцем | 1988 |

|

SU1669630A1 |

| ШТАМП ДЛЯ ОТРЕЗКИ И ГИБКИ | 1993 |

|

RU2086334C1 |

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении стержневых деталей с заострением на конце, в частности железнодорожных костылей. Способ включает подачу нагретого исходного материала, формирование заострения двумя деформирующими пуансонами и отделение готового изделия. Заострение формируют между двумя плотно прилегающими к боковым сторонам заготовки упорными подвижными плитами. При этом их перемещают в сторону, противоположную заострению, на величину, равную половине длины заострения. Отделение готового изделия от исходного материала совмещают с формированием заострения. В результате обеспечивается повышение качества полученных изделий. 3 ил.

Способ изготовления стержней с заострением на конце, включающий нагрев и подачу исходного материала, формирование заострения двумя деформирующими пуансонами и отделение готового изделия, отличающийся тем, что формирование заострения осуществляют между двумя плотно прилегающими к боковым сторонам заготовки упорными подвижными плитами, перемещая их в процессе формирования заострения в сторону, противоположную заострению, на величину, равную половине длины заострения, а отделение готового изделия от исходного материала совмещают с формированием заострения.

| ГОРИЗОНТАЛЬНАЯ КОВОЧНАЯ МАШИНА | 1937 |

|

SU54900A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОСТЫЛЯ ПУТЕВОГО | 1997 |

|

RU2153948C2 |

| RU 99102897 А, 27.12.2000 | |||

| Компаундирующее устройство компенсационного инвертора | 1983 |

|

SU1125712A1 |

| US 5117671 A, 02.06.1992. | |||

Авторы

Даты

2006-06-10—Публикация

2004-09-29—Подача