Фие1

Изобретение относится к обработке металлов давлением и может использоваться при изготовлении фасонных полых деталей путем штамповки выдавливанием.

Цель изобретения - повышение качества изделий за счет исключения образования штамповочных дефектов, связанных с характером течения металла при выдавливании.

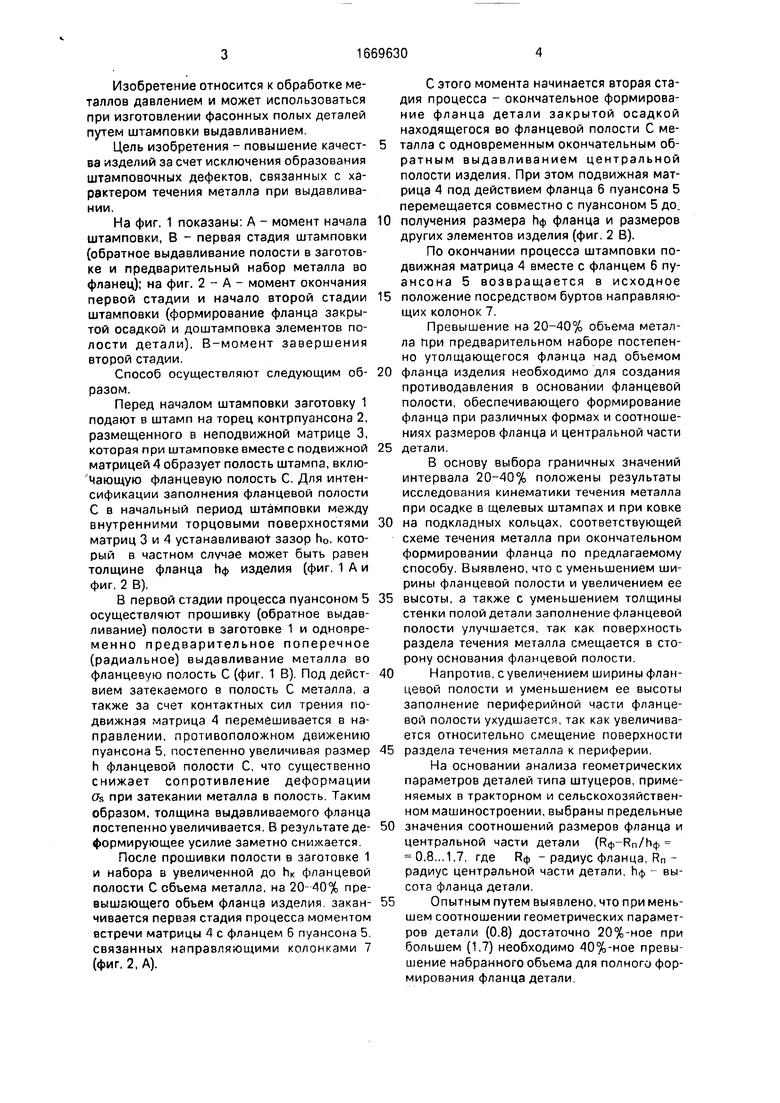

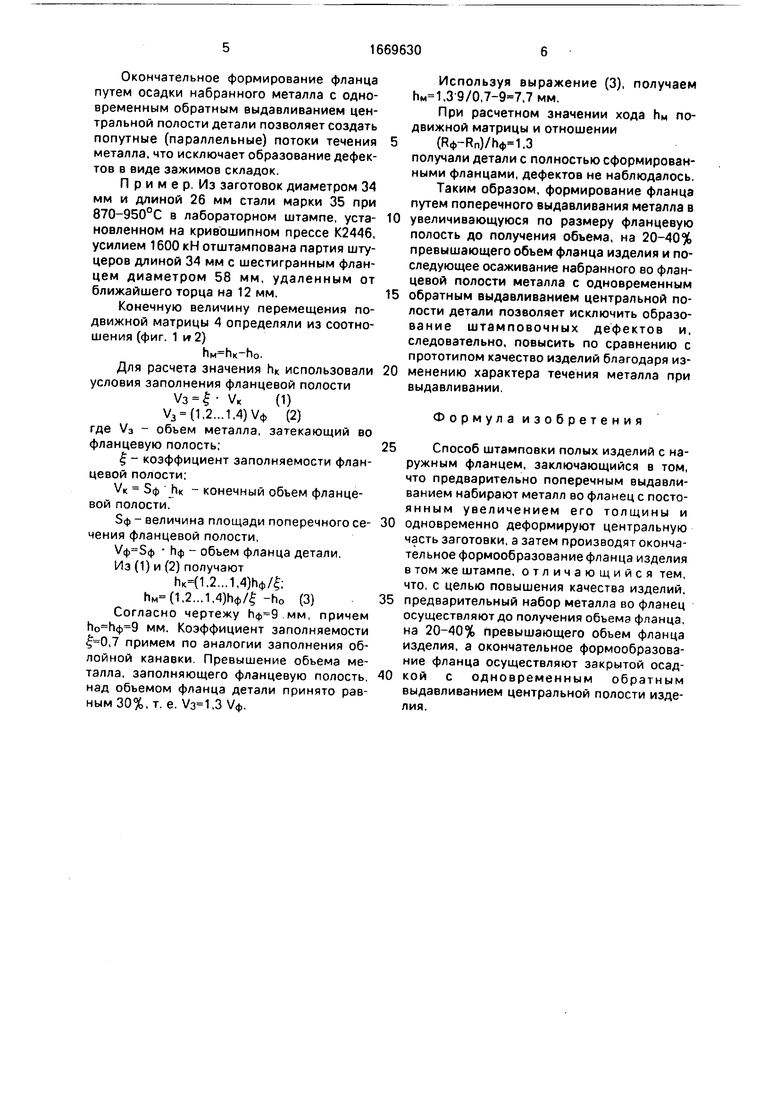

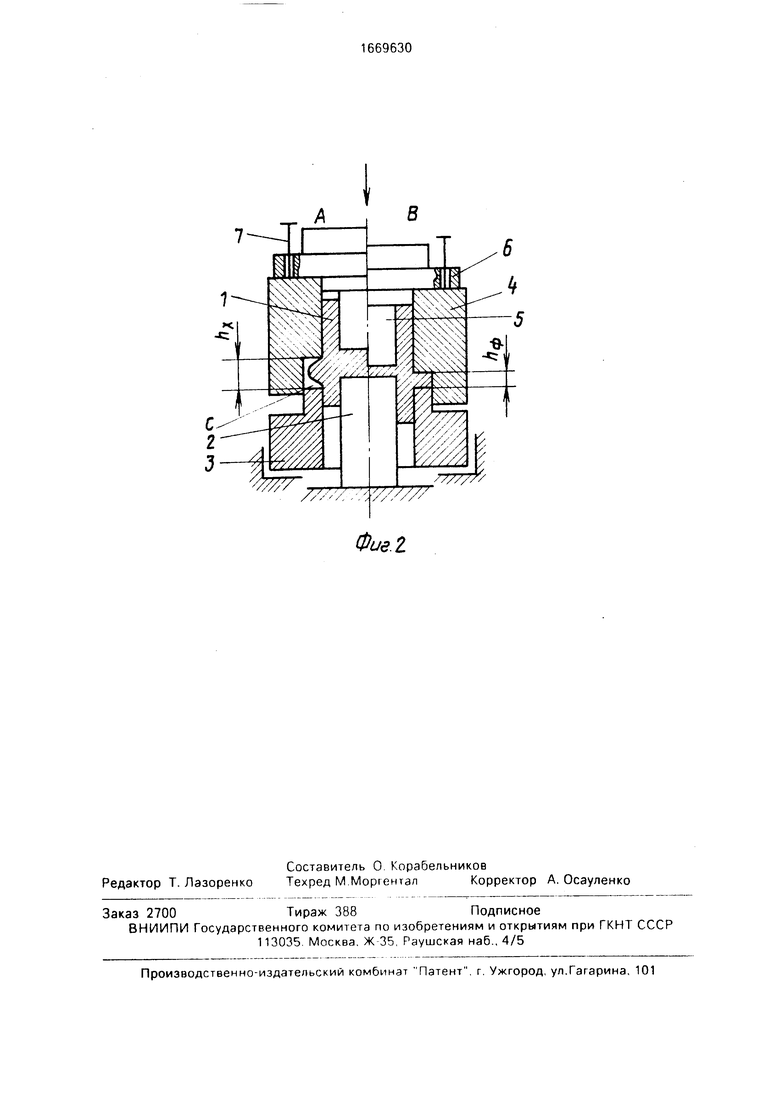

На фиг, 1 показаны: А - момент начала штамповки, В - первая стадия штамповки (обратное выдавливание полости в заготовке и предварительный набор металла во фланец); на фиг. 2 - А - момент окончания первой стадии и начало второй стадии штамповки (формирование фланца закрытой осадкой и доштамповка элементов полости детали), В-момент завершения второй стадии.

Способ осуществляют следующим образом.

Перед началом штамповки заготовку 1 подают в штамп на торец контрпуансона 2, размещенного в неподвижной матрице 3, которая при штамповке вместе с подвижной матрицей 4 образует полость штампа, включающую фланцевую полость С. Для интенсификации заполнения фланцевой полости С в начальный период штамповки между внутренними торцовыми поверхностями матриц 3 и 4 устанавливают зазор h0, который в частном случае может быть равен толщине фланца изделия (фиг. 1 А и фиг. 2 В).

В первой стадии процесса пуансоном 5 осуществляют прошивку (обратное выдавливание) полости в заготовке 1 и одновременно предварительное поперечное (радиальное) выдавливание металла во фланцевую полость С (фиг. 1 В). Под действием затекаемого в полость С металла, а также за счет контактных сил трения подвижная матрица 4 перемешивается в направлении, противоположном движению пуансона 5, постепенно увеличивая размер h фланцевой полости С, что существенно снижает сопротивление деформации CTS при затекании металла в полость. Таким образом, толщина выдавливаемого фланца постепенно увеличивается. В результате деформирующее усилие заметно снижается.

После прошивки полости в заготовке 1 и набора в увеличенной до hK фланцевой полости С объема металла, на 20-40% превышающего объем фланца изделия, заканчивается первая стадия процесса моментом встречи матрицы 4 с фланцем 6 пуансона 5, связанных направляющими колонками 7 (фиг. 2, А).

С этого момента начинается вторая стадия процесса - окончательное формирование фланца детали закрытой осадкой находящегося во фланцевой полости С металла с одновременным окончательным обратным выдавливанием центральной полости изделия, При этом подвижная матрица 4 под действием фланца 6 пуансона 5 перемещается совместно с пуансоном 5 до.

0 получения размера пф фланца и размеров других элементов изделия (фиг. 2 В).

По окончании процесса штамповки подвижная матрица 4 вместе с фланцем 6 пуансона 5 возвращается в исходное

5 положение посредством буртов направляющих колонок 7,

Превышение на 20-40% объема металла при предварительном наборе постепенно утолщающегося фланца над объемом

0 фланца изделия необходимо для создания противодавления в основании фланцевой полости, обеспечивающего формирование фланца при различных формах и соотношениях размеров фланца и центральной части

5 детали.

В основу выбора граничных значений интервала 20-40% положены результаты исследования кинематики течения металла при осадке в щелевых штампах и при ковке

0 на подкладных кольцах, соответствующей схеме течения металла при окончательном формировании фланца по предлагаемому способу. Выявлено, что с уменьшением ширины фланцевой полости и увеличением ее

5 высоты, а также с уменьшением толщины стенки полой детали заполнение фланцевой полости улучшается, так как поверхность раздела течения металла смещается в сторону основания фланцевой полости.

0Напротив, с увеличением ширины фланцевой полости и уменьшением ее высоты заполнение периферийной части фланцевой полости ухудшается, так как увеличивается относительно смещение поверхности

5 раздела течения металла к периферии.

На основании анализа геометрических параметров деталей типа штуцеров, применяемых в тракторном и сельскохозяйственном машиностроении, выбраны предельные

0 значения соотношений размеров фланца и центральной части детали (Рф-Рп/Пф 0,8...1,7, где Пф - радиус фланца, Rn- радиус центральной части детали, Ьф - высота фланца детали.

5 Опытным путем выявлено, что при меньшем соотношении геометрических параметров детали (0,8) достаточно 20%-ное при большем (1,7) необходимо 40%-ное превышение набранного объема для полного формирования фланца детали.

Окончательное формирование фланца путем осадки набранного металла с одновременным обратным выдавливанием центральной полости детали позволяет создать попутные (параллельные) потоки течения металла, что исключает образование дефектов в виде зажимов складок.

П р и м е р. Из заготовок диаметром 34 мм и длиной 26 мм стали марки 35 при 870-950°С в лабораторном штампе, установленном на кривошипном прессе К2446, усилием 1600 кН отштампована партия штуцеров длиной 34 мм с шестигранным фланцем диаметром 58 мм, удаленным от ближайшего торца на 12 мм.

Конечную величину перемещения подвижной матрицы 4 определяли из соотношения (фиг. 1 vi 2)

Г1м Пк-Л0.

Для расчета значения hK использовали условия заполнения фланцевой полости

V3 Ј- VK (1) V3 (1,2...1,4)V4 (2)

где V3 - объем металла, затекающий во фланцевую полость;

Ј - коэффициент заполняемости фланцевой полости;

VK 5ф Ji« - конечный объем фланцевой полости.

5ф - величина площади поперечного сечения фланцевой полости,

Ьф - объем фланца детали.

Из (1) и (2) получают

.2...1,4)г.ф/Ј; г1М(1,2...1,4)г1ф/Ј -h0 (3)

Согласно чертежу .мм, причем мм. Коэффициент заполняемости ,7 примем по аналогии заполнения об- лойной канавки. Превышение объема металла, заполняющего фланцевую полость, над объемом фланца детали принято равным 30%, т. е. ,3 Уф.

Используя выражение (3), получаем .3-9/0,,7 мм.

При расчетном значении хода hM подвижной матрицы и отношении

(Яф-М/пф 1,3

получали детали с полностью сформированными фланцами, дефектов не наблюдалось. Таким образом, формирование фланца путем поперечного выдавливания металла в

увеличивающуюся по размеру фланцевую полость до получения объема, на 20-40% превышающего объем фланца изделия и последующее осаживание набранного во фланцевой полости металла с одновременным

обратным выдавливанием центральной полости детали позволяет исключить образование штамповочных дефектов и, следовательно, повысить по сравнению с прототипом качество изделий благодаря изменению характера течения металла при выдавливании.

Формула изобретения

Способ штамповки полых изделий с наружным фланцем, заключающийся в том, что предварительно поперечным выдавливанием набирают металл во фланец с посто- янным увеличением его толщины и

одновременно деформируют центральную часть заготовки, а затем производят окончательное формообразование фланца изделия в том же штампе, отличающийся тем, что, с целью повышения качества изделий,

предварительный набор металла во фланец осуществляют до получения объема фланца, на 20-40% превышающего объем фланца изделия, а окончательное формообразование фланца осуществляют закрытой осадкой с одновременным обратным выдавливанием центральной полости изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2000 |

|

RU2169632C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Способ штамповки чашеобразных деталей | 1981 |

|

SU986575A1 |

| Способ штамповки полых изделий | 1972 |

|

SU565765A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2002 |

|

RU2217262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

Изобретение относится к обработке металлов давлением, в частности к получению полых деталей закрытой объемной штамповкой. Цель изобретения - повышение качества изделий путем исключения образования зажимов и других штамповочных дефектов. В первой стадии процесса осуществляют прошивку (обратное выдавливание) полости в заготовке 1 и одновременно поперечное выдавливание, набирая металл во фланец. Под действием металла, затекающего во фланцевую полость штампа, а также за счет контактных сил трения подвижная матрица 4 перемещается в направлении, противоположном движению пуансона 5, увеличивая размер H этой полости. После прошивки центральной полости в заготовке 1 и получения в объеме металла предварительного фланца, на 20 - 40% превышающего объем фланца изделия, заканчивается первая стадия процесса моментом встречи матрицы 4 с фланцем 6 пуансона 5, связанных направляющими колонками 7. С этого момента начинается вторая стадия процесса - формирование фланца изделия закрытой осадкой металла, находящегося во фланцевой полости штампа, и доштамповка других элементов изделия. При этом подвижная матрица 4 под действием фланца 6 пуансона перемещается совместно с пуансоном 5 до получения размера Hф фланца изделия и размеров других его элементов. 2 ил.

Фие.г

| Способ штамповки чашеобразных деталей | 1981 |

|

SU986575A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-15—Публикация

1988-09-15—Подача