Изобретение относится к способу получения тетраалкоксисиланов, которые широко используются в химической промышленности для получения целого ряда продуктов, в частности кремнийорганических лаков, жидкостей, высокочистого диоксида кремния для оптико-волоконной техники, кремнезолей и др. Тетраэтоксисилан и полученные на его основе этилсиликаты применяют в качестве связующих компонентов при изготовлении литейных форм для прецизионного литья.

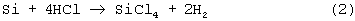

Основным промышленным способом получения тетраалкоксисиланов в настоящее время является этерификация четыреххлористого кремния спиртом. Вначале взаимодействием кремния с хлором или хлористым водородом получают четыреххлористый кремний:

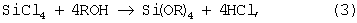

Затем проводят этерификацию четыреххлористого кремния по реакции

где R=-C2H5, -СН3.

В результате реакции (3) образуется хлористый водород, который обладает высокой коррозионной активностью, что требует применять дорогостоящее оборудование из коррозионно-стойких материалов. Такой способ промышленного производства тетраалкоксисиланов является экологически опасным, так как связан с использованием в больших объемах высокотоксичных продуктов: хлора, хлористого водорода и хлорсиланов.

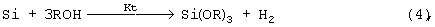

В настоящее время ведутся исследования по прямому синтезу алкоксисиланов путем взаимодействия кремния со спиртами.

При использовании кислотных катализаторов и, в частности, хлоридов меди образуются триалкоксисиланы (Пат. США №5362897, МПК С 07 F /04, 1994):

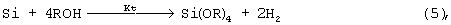

а со щелочными катализаторами реакция направлена в сторону образования тетраалкоксисиланов (Пат. США 4752647, МПК С 07 F 7/04, 1988):

которую проводят при температуре 130-160°С. Прямой способ получения алкоксисиланов по сравнению с хлорсилановой технологией обладает многими преимуществами: экологической безопасностью, меньшей стадийностью процесса. Как отмечалось выше, триалкоксисиланы и тетраалкоксисиланы являются полупродуктами при получении многих соединений. Технология их получения близка друг к другу. Поэтому желательно их производство сосредотачивать в одной промышленной точке, обеспечивая гибкую технологию, позволяющую получать эти продукты на одном и том же оборудовании, например, меняя катализаторы. Предлагается регулировать соотношение получаемых продуктов путем введения в реакционную среду промоторов реакции дегидроконденсации таких, как третичные амины, полиэфиры и ароматические эфиры, которые позволяют увеличивать содержание тетраалкоксисиланов в продуктах реакции (Пат. США №4762939, МПК С 07 F 7/04, 1988). Такой способ получения алкоксисиланов позволяет проводить синтез на одном и том же реакционном оборудовании, однако при переходе с процесса получения одного продукта на другой требуется значительное время и затраты на подготовку реакционного оборудования, заключающиеся в тщательном извлечении из реакторов остатков присутствующего в них прежнего катализатора или растворителя.

Наиболее близким к предложенному изобретению по технической сущности и принятым нами в качестве прототипа является способ получения тетраалкоксисиланов взаимодействием измельченного кремния в среде высококипящего растворителя в присутствии медьсодержащего катализатора при повышенной температуре, при этом получают триалкоксисилан, который подвергают дегидроконденсации спиртом в присутствии хлористого водорода в качестве катализатора (Пат. РФ №2157375, МПК С 07 F 7/02, 2000). Взаимодействие кремния со спиртом проводят при температуре 180-250°С. Образовавшуюся парогазовую смесь продуктов реакции, в том числе пары три- и тетраэтоксисилана, направляют в парциальный конденсатор, в котором поддерживают при получении тетраэтоксисилана температуру 90-105°С, а при получении тетраметоксисилана - 75-80°С, где конденсируют алкоксисиланы. Из парциального конденсатора продукт сливают в емкость, в которой поддерживают температуру 75-80°С при получении тетраэтоксисилана или 65-70°С при получении тетраметоксисилана. В емкость предварительно помещают спирт с растворенным в нем хлористым водородом и непрерывно вводят сконденсированный спирт с также растворенным в нем хлористым водородом.

Недостатком этого способа является то, что в этом процессе необходимы стадии выделения триалкоксисилана в жидком виде, а также дистилляции и снятия кислотности конечного продукта путем нейтрализации растворенного в нем хлористого водорода, что усложняет технологию.

Задачей настоящего изобретения является упрощение технологии, снижение энергозатрат.

Эта задача решается тем, что предложен способ получения тетраалкоксисиланов взаимодействием измельченного кремния со спиртом в среде высококипящего растворителя в присутствии медьсодержащего катализатора при повышенной температуре с получением триалкоксисилана и последующей его дегидрокондесацией спиртом в присутствии катализатора, в котором согласно изобретению продукты реакции кремния со спиртом в виде парогазовой смеси направляют на дегидроконденсацию спиртом в присутствии в качестве катализатора окиси или гидроокиси кальция.

Процесс проводят при температуре 180-250°С и далее продукты реакции в виде парогазовой смеси, содержащей в основном пары триалкоксисилана, непрореагировавшего спирта и примесь тетраалкоксисилана, а также водород и хлористый водород как побочные продукты реакции, подают на барботаж в реактор дегидроконденсации. Предварительно в этот реактор загружают спирт и катализатор - окись или гидроокись кальция. Хлористый водород нейтрализуется катализатором. Пары алкоксисиланов и спирта из парогазовой смеси конденсируются, контактируя со спиртом, при этом содержимое реактора нагревается за счет высокой температуры парогазовой смеси и теплоты конденсации паров. Присутствующий в парогазовой смеси водород при барботаже интенсивно перемешивает реакционную массу, что не требует механического перемешивания с помощью мешалок. Эксперименты показали, что катализатор не растворим в спирте и алкоксисиланах и при перемешивании образуется суспензия катализатора в реакционной массе. В системе спирт-окись кальция, спирт - гидроокись кальция проявляется явление пептизации, в результате чего образуется стойкая не расслаивающаяся суспензия, содержащая очень мелкие частицы катализатора с высоко развитой поверхностью, что обеспечивает высокую скорость реакционного процесса. После завершения реакции катализатор отделяют от жидких продуктов реакции путем седиментации, фильтрации или центрифугирования. Катализатор не растворим в тетраалкоксисиланах, поэтому не требуется его дополнительная дистилляция, как это предусмотрено в прототипе.

Пример 1.

В реактор синтеза триалкоксисилана, изготовленный из нержавеющей стали объемом 6 л, снабженный электрообогревом и мешалкой со скоростью вращения 1500 об/мин, имеющий патрубки для ввода спирта и вывода продуктов реакции, загружают 1,5 л термолана (алкилированного нафталина) и 750 г кремния с размером частиц 10-250 мкм, а также в качестве катализатора 25 г однохлористой меди Cu2Cl2. Снизу в реактор подают этанол с объемной скоростью 350 мл/ч. Синтез проводят при температуре 250°С. Через 6 часов процесс выходит на стационарный режим, что отвечает осредненному составу продуктов реакции: триэтоксисилан - 83,9%, тетраэтоксисилан - 9,1%, этанол - 6,6%, хлористый водород - 0,4%.

Продукты реакции в виде парогазовой смеси из реактора направляют через барботажную трубку в реактор дегидроконденсации, представляющий собой стеклянную колбу объемом 1 л, снабженую барботажной трубкой, патрубком для вывода водорода и термометром, куда предварительно загружают 100 г этанола и 10 г окиси кальция. Водород из реактора дегидроконденсации выводят через обратный холодильник, охлаждаемый водой. Через 1 час прекращают подачу парогазовой смеси. Содержимое реактора дегидроконденсации выдерживают 10 мин. После этого из полученного продукта отгоняют спирт и в течение 2 часов выдерживают для осаждения катализатора. Полученный продукт имеет состав: тетраэтокисилан - 98,6%, этанол - 1,4%, триэтоксисилан - отс., хлористый водород - отс.

Пример 2.

Синтез триэтоксисилана проводят анологично примеру 1. Полученный триэтоксисилан отвечает следующему составу: триэтокисилан - 82,7%, тетраэтоксисилан - 9,8%, этанол - 7,1%, хлористый водород - 0,4%.

Дегидроконденсацию проводят в реакторе 2 анологично примеру 1, но в качестве катализатора берут гидроокись кальция в количестве 15 г. Полученный продукт имеет состав: тетраэтокисилан - 98,1%, этанол - 1,9%, триэтоксисилан - отс., хлористый водород - отс.

Пример 3. Синтез триметоксисилана проводят анологично примеру 1. В качестве спирта берут метанол. Полученный триметоксисилан отвечает следующему составу: триметокисилан - 84,6%, тетраметоксисилан - 8,9%, метанол - 6,2%, хлористый водород - 0,3%. Полученный тетраметоксисилан после дегидроконденсации отвечает составу: тетраметоксисилан - 98,4%, метанол - 1,6%, триметоксисилан - отс., хлористый водород - отс.

Пример 4.

Синтез триметоксисилана проводят анологично примеру 3, но в качестве катализатора берут гидроокись кальция в количестве 15 г. Полученный продукт имеет состав: тетраметоксисилан - 98,2%, метанол - 1,8%, триметоксисилан - отс., хлористый водород - отс.

Таким образом, по сравнению с прототипом исключается стадия выделения и сбора триалкоксисилана, требующая конденсации паров после первой стадии синтеза, для чего используются дорогостоящие холодильники специального исполнения из-за высокой температуры парогазовой смеси (до 250°С) и повышенной коррозионной активности конденсата на стадии активации реакционной массы. Кроме того, в предлагаемом изобретении уменьшается использование хладагента для конденсации паров на стадии дегидроконденсации, что снижает энергозатраты наряду с уменьшением энергозатрат на стадии дистилляции тетраалкоксисилана, а также исключением механического перемешивания реакционной массы на стадии дегидроконденсации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1999 |

|

RU2157375C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2016 |

|

RU2628299C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2009 |

|

RU2417228C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1998 |

|

RU2196142C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 2004 |

|

RU2279403C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2003 |

|

RU2235726C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 2002 |

|

RU2214362C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2007 |

|

RU2471799C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 1998 |

|

RU2129984C1 |

| КОМПОЗИЦИЯ ОЛЕФИНФУНКЦИОНАЛИЗОВАННЫХ СИЛОКСАНОВЫХ ОЛИГОМЕРОВ, ОСНОВАННЫХ НА АЛКОКСИСИЛАНАХ | 2012 |

|

RU2613325C2 |

Описывается способ получения тетраалкоксисиланов взаимодействием измельченного кремния со спиртом в среде высококипящего растворителя в присутствии медьсодержащего катализатора при повышенной температуре с получением триалкоксисилана и последующей его дегидроконденсацией спиртом в присутствии катализатора, отличающийся тем, что продукты реакции кремния со спиртом в виде парогазовой смеси направляют на дегидроконденсацию спиртом в присутствии в качестве катализатора окиси или гидроокиси кальция. Техническим результатом является упрощения процесса, снижение энергозатрат.

Способ получения тетраалкоксисиланов взаимодействием измельченного кремния со спиртом в среде высококипящего растворителя в присутствии медьсодержащего катализатора при повышенной температуре с получением триалкоксисилана и последующей его дегидроконденсацией спиртом в присутствии катализатора, отличающийся тем, что продукты реакции кремния со спиртом в виде парогазовой смеси направляют на дегидроконденсацию спиртом в присутствии в качестве катализатора окиси или гидроокиси кальция.

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1999 |

|

RU2157375C1 |

Авторы

Даты

2006-06-10—Публикация

2005-04-15—Подача