Изобретение относится к химии кремнийорганических соединений, а именно к способу получения алкоксисиланов.

Алкоксисиланы: три- и тетраметоксисилан, три- и тетраэтоксисилан, могут быть использованы для получения моносилана и полупроводникового кремния, как сырье, для получения карбофункциональных кремнийорганических соединений, используемых в качестве аппретов и адгезивов, а также для получения высокочистой двуокиси кремния.

Известен способ получения тетраметоксисилана из метанола и кремнемедной контактной массы при повышенной температуре (US 2473260). Известен способ получения алкоксисиланов общей формулы: HSi(OR)3, H2Si(OR)2, из металлического кремния и спирта в присутствии медного катализатора при повышенной температуре в реакторе с псевдоожиженным слоем (US 2445376).

Обычно в присутствии медного катализатора продуктами реакции между металлическим кремнием и спиртом являются следующие соединения:

Si + 4ROH --- Si(OR)4+2H2;

Si + 3ROH --- HSi(OR)3+ H2;

Si + 2ROH --- H2Si(OR)2;

Si + 2ROH --- SiO2 + 2RH;

ROH + H2 --- RH+H2O.

Недостатком процесса получения алкоксисиланов в газовой фазе с использованием псевдоожиженного слоя является низкая конверсия по спирту за один проход, которая не превышает 15%.

Известен способ получения триалкоксисилана путем взаимодействия металлического кремния со спиртом в присутствии катализатора (гидроокиси двухвалентной меди) при повышенной температуре в среде высокотемпературного органического растворителя, выбранного из ряда: дифениловый эфир, додецилбензол, модифицированный терфенил со средним молекулярным весом 240 (US 4288604).

При высокой конверсии кремния (более 90%) и высокой селективности процесса относительно триметоксисилана, максимальная конверсия метанола не превышает 60%. К недостаткам способа также относится использование в качестве катализатора нестабильной гидроокиси двухвалентной меди, свойства которой изменяются во времени при хранении (Н.Л.Глинка, Общая Химия, 1974, с.556).

Известен способ получения три- и тетраалкоксисиланов путем взаимодействия металлического кремния со спиртом в присутствии медного катализатора при повышенной температуре в среде высокотемпературных растворителей, что позволяет при необходимости изменять соотношение между три- и тетраалкоксисиланом (US 4088669). В описанном способе в качестве катализатора используют однохлористую медь или гидроокись двухвалентной меди. В качестве высококипящих растворителей используют дифениловый эфир, додецилбензол или модифицированный терфенил со средней молекулярной массой 240, а также их смесь с четвертичными аминами или диметиловым эфиром триэтиленгликоля.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения алкоксисиланов путем взаимодействия металлического кремния со спиртом в присутствии катализатора, включающий стадию активации кремнемедной контактной массы при повышенной температуре, и ведением процесса в присутствии органического галоида. В качестве среды используют алкилбензол с температурой кипения от 280 до 300oС (EP 0280517 A2, 1988). Данный способ выбран в качестве прототипа.

Недостатком способа является длительная, более 14 часов, подготовка и активация кремнемедной контактной массы перед синтезом, через которую пропускают хлористый метил или хлористый этил при 200 - 260oС. Ввод хлористого алкила вместе с азотом продолжают и во время синтеза, что усложняет сам процесс и его аппаратурное оформление.

К недостаткам данного способа можно отнести и использование в качестве катализатора относительно дорогой однохлористой меди, взятой в количестве 3 - 5% от массы кремния, что удорожает процесс и является одной из причин, сдерживающей промышленное использование данного способа. Использование доступного оксихлорида меди (фунгицид в сельском хозяйстве), порошковой меди, окиси или закиси меди, без специальной трудоемкой подготовки - спекания с кремнием в токе водорода или азота при 500 - 1000oС, не приводит к положительному результату.

Недостатком способа также является использование в качестве среды алкилбензола с относительно невысокой температурой кипения 280 - 300oС, что не позволяет вести процесс при температуре выше 220oС, что в свою очередь обуславливает невысокую производительность процесса на уровне 50 г/час продуктов реакции с 1 л реакционной смеси.

Целью изобретения является снижение концентрации соединений меди, расширение сырьевой базы катализатора, уменьшение индукционного периода реакции и увеличение производительности процесса.

Поставленная цель достигается предлагаемым способом получения алкоксисиланов взаимодействием металлического кремния со спиртом в присутствии катализатора, отличающимся тем, что в качестве катализатора берут смесь меди и/или ее соединений с хлоридом металла, выбранным из ряда: Al, Ti, Cr, Fe, Со, Ni, Zn, Zr, и/или хлорсиланом общей формулы: HаRбSi Cl4-а-б, где R представляет собой алкильный, арильный или винильный радикал, при этом а = 0, 1, 2; б = 0, 1, 2, 3; а + б имеет максимум 3. Алкильный радикал также может содержать атом кислорода.

Предпочтительно катализатор брать в количестве 2-10% от массы кремния.

Отличием предлагаемого изобретения от прототипа является использование в качестве катализатора смеси меди и/или ее соединений с хлоридом металла, выбранным из ряда: Al, Ti, Cr, Fe, Со, Ni, Zn, Zr и/или хлорсиланом общей формулы: HаRбSi Cl4-а-б, где R представляет собой алкильный, арильный или винильный радикал, при этом а = 0, 1, 2; б = 0, 1, 2, 3; а + б имеет максимум 3. Алкильный радикал также может содержать атом кислорода. Хлориды металлов являются, в основном, твердыми продуктами, а хлорсиланы - жидкими, что позволяет вводить эти продукты как вместе с кремнемедной массой, так и вместе со спиртом. Хлориды металлов и хлорсилан могут быть использованы как раздельно, так и совместно. Вышеперечисленные преимущества значительно упрощают аппаратурное оформление процесса. Использование вышеописанного катализатора позволило получить новый положительный эффект - снижение индукционного периода или времени активации с 14 часов до 1 часа. В качестве высокотемпературного растворителя лучше использовать полиалкилированный нафталин, полиалкилированный дифенил или полиалкилированный дифенилоксид, имеющие температуру кипения выше 300oС, что позволяет вести процесс при 230 - 280oС, не загрязняя продукты реакции растворителем.

За счет повышения температуры синтеза удается повысить производительность процесса с 50 до 100 г/час продуктов реакции с 1 л реакционной смеси.

Предлагаемый способ получения алкоксисиланов осуществляют следующим образом: сначала в реакторе синтеза готовится реакционная смесь. Реактор синтеза представляет собой емкостной обогреваемый аппарат с интенсивным перемешиванием, снабженный прямым холодильником для вывода продуктов реакции, термометром или термопарой, и дозирующей линией для подачи спирта. Обычно используется металлический кремний марки Кр-1, содержащий до 1,5% примесей таких металлов, как железо, алюминий, кальций и магний. Предпочтительно использовать порошкообразный кремний с размером частиц менее 200 мкм. В качестве высокотемпературного растворителя может быть использован додецилбензол, но лучше использовать полиалкилированный нафталин, полиалкилированный дифенил или полиалкилированный дифенилоксид. Количество алкильных групп в этих соединениях равно 2 - 4, а сама алкильная группа представляет собой С1-С18. В качестве катализатора используют оксихлорид меди, порошковую медь марки ПМ с размером частиц менее 10 мкм, закись меди с хлоридом металла и/или хлорсиланом. Концентрация катализатора по отношению к кремнию не превышает 10%. Соотношение объема растворителя к массе кремния (л/кг) обычно составляет 2:1, но оно может изменяться в большую или меньшую сторону.

В качестве хлорсилана вышеописанной формулы может быть использован трихлорсилан, тетрахлорсилан, винилтрихлорсилан, метилтрихлорсилан, фенилтрихлорсилан, диметилдихлорсилан, триметилхлорсилан, продукты неполной этерификации хлорсиланов: триалкоксихлорсилан, диалкоксидихлорсилан, метилдиалкоксихлорсилан и т. д. Обычно, алкоксигруппа соответствует тому спирту: метиловому или этиловому, с которым ведут синтез соответствующего алкоксисилана.

Предпочтительно медь и/или ее соединения с хлоридом металла и/или хлорсиланом берут в количестве 2-10% от массы кремния. Также можно использовать смесь хлорсиланов вместе с хлоридами металлов.

Для удобства использования хлорида металла, его предварительно можно растворить в спирте. Обычно используют безводные хлориды металлов.

Перечисленные реакционные компоненты: порошкообразный кремний, катализатор и высокотемпературный растворитель загружают в реактор синтеза в любой последовательности. После этого включают перемешивание и обогрев. При достижении температуры реакционной смеси 200-280oС, предпочтительно 230 - 260oС, под слой реакционной смеси подают метиловый или этиловый спирт. По предлагаемому способу через 40 - 60 мин начинается реакция взаимодействия кремния со спиртом, контроль за началом которой осуществляют путем измерения объема выделившегося водорода и с помощью ГЖХ-анализа продуктов реакции. Процесс ведут при атмосферном давлении. Процесс можно вести непрерывно до максимальной выработки кремния, которая достигает 85 - 90%, при этом концентрация продуктов реакции в непрореагировавшем спирте через 5-8 часов убывает по экспоненте от 80 до нескольких процентов. Процесс также можно вести полунепрерывно. Для этого после уменьшения концентрации продуктов реакции в непрореагировавшем спирте менее, например, 50%, ввод спирта прекращают и в реактор загружают необходимое количество кремния, соответствующее выработанному, и катализатор. При достижении заданной температуры реакционной смеси, продолжают синтез алкоксисилана.

Такой прием позволяет поддерживать максимально высокую конверсию спирта: 70-80% для этанола, 80-90% для метанола, при выработке кремния 70-90% и производительности процесса около 100 г/час с 1 л реакционной смеси.

Обычно, догрузка кремния, в полунепрерывном процессе, без катализатора не приводит к положительному результату: вновь загруженный кремний в реакцию со спиртом не вступает, т.к. однохлористая медь или гидроокись двухвалентной меди, загруженная в реактор в начале процесса, при высокой температуре синтеза в присутствии водорода и спирта восстанавливается до закиси и элементарной меди, которые, как описано выше, не являются катализатором в реакции кремния со спиртом.

Предложенный способ этот недостаток устраняет, позволяя снизить расход соединения меди на массу всего использованного кремния до 0,5-1,5%.

Ниже приведены примеры, отражающие сущность описанного способа получения алкоксисиланов.

Пример 1.

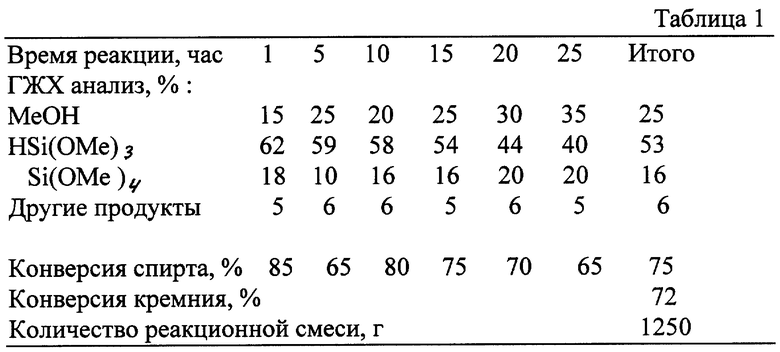

В 500 мл четырехгорлую колбу, снабженную мешалкой, прямым холодильником, термометром и капилляром для ввода спирта, загружают 300 мл додецилбензола, 150 г порошкообразного кремния марки Кр-1 с размером частиц менее 200 мкм; 3,0 г однохлористой меди и 2,5 г триметоксихлорсилана: ClSi(OMe)3. Реакционную смесь при перемешивании нагревают до 230oС и начинают подачу метанола (чистота 99%) под слой реакционной смеси со скоростью 50 г/час. Через 45 мин начинается реакция кремния со спиртом с выделением водорода. Через 5 часов, по мере выработки кремния, концентрация продуктов реакции в непрореагировавшем спирте снижается с 85 до 60%. При этом, обычно, выработка кремния достигает 33-40% от первоначального количества. В этом случае подачу спирта и перемешивание прекращают, отключают обогрев и в реактор загружают еще 50 г порошкообразного кремния, восстанавливая его первоначальное количество в реакционной смеси. Затем при перемешивании под слой реакционной смеси подают 1,5 г тетрахлорсилана (медь и ее соединения уже находятся в реакционной смеси) со скоростью 10 г/час, после чего продолжают синтез, как было описано выше. Подпитку реакционной смеси кремнием и трихлорсиланом (HSiCl3), метилтрихлорсиланом, диметилдихлорсиланом, триметилхлорсиланом, осуществляют еще несколько раз, достигая суммарного количества кремния, использованного в синтезе 350 г. Результаты синтеза представлены в табл. 1. Концентрация катализатора на весь использованный в синтезе кремний составила 2,0%, а производительность процесса 108 г/час на 1 л реакционной смеси.

Селективность процесса по триметоксисилану составила 81 моль%.

Пример 2. Получение метоксисиланов по способу-прототипу

В реактор, по примеру 1, загружают 150 г металлического кремния со средним размером частиц 50 мкм, 300 мл алкилбензола с температурой кипения 280 - 300oС и 7,5 г однохлористой меди (5% от массы кремния).

При перемешивании реакционную смесь нагревают до 200oС в течение 60 мин, при этом в реактор вводят азот со скоростью 30 мл/мин. Затем скорость подачи азота уменьшают до 20 мл/мин и начинают ввод газообразного метилхлорида со скоростью 10 мл/мин при температуре 200 - 260oС в течение 10 часов. После этого подачу метилхлорида прекращают и в течение 4 часов продолжают пропускать через реактор азот при температуре 200 - 230oС.

После активации кремнемедной смеси в реактор подают метанол с чистотой 99,9% со скоростью 25 г/час и, одновременно, газообразный метилхлорид со скоростью 2 мл/мин, и азот со скоростью 10 мл/мин, поддерживая температуру в реакторе на уровне 160 - 170oС. Синтез ведут в течение 40 часов, получая 980 г продуктов реакции.

Продукты реакции содержат 46,4% триметоксисилана: HSi(OMe)3, 9,5% тетраметоксисилана: Si(OMe)4, 39,1% непрореагировавшего метилового спирта и 5% других продуктов. Конверсия кремния составила 81%, конверсия спирта составила 61%, селективность процесса по триметоксисилану - 88,2 моль% и производительность процесса - 45 г/час с 1 л реакционной смеси.

Пример 3.

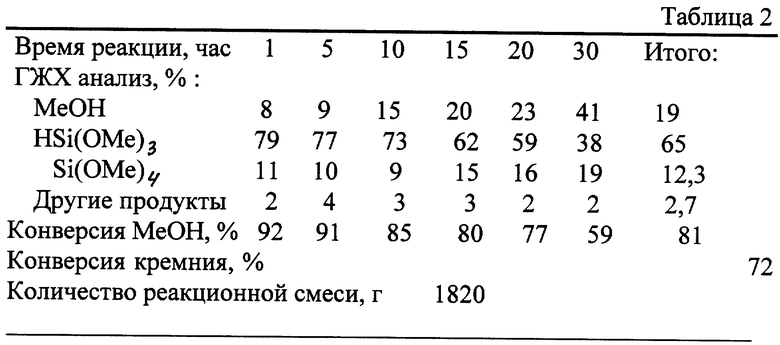

Отличается от примера 1 тем, что в качестве высокотемпературного растворителя используют полиалкилированный нафталин с Ткип = 250oC/15 мм рт.ст. (340oС) по ТУ 38.4 0291-86, в качестве катализатора используют смесь оксихлорида меди 1,0 г (ГОСТ 13200-75) с 2,0 г порошкообразной меди марки ПМ (ГОСТ 4960-75). В реакционную смесь дополнительно вводят 10 мл метанола, содержащего 3 г безводного AlCl3. В процессе синтеза в реакционную смесь вводится еще 300 г металлического кремния с 15 г фенилтрихлорсилана. Результаты синтеза представлены в табл. 2.

Концентрация катализатора на весь использованный в синтезе кремний составила 4,7%, производительность процесса - 109 г/час с 1 л реакционной смеси, и селективность процесса по триметоксисилану - 83,2 моль%.

Пример 4

В 4-литровый стальной реактор, снабженный электрообогревателем, контактным термометром, пропеллерной мешалкой, прямым холодильником, сифоном для подачи спирта под слой жидкости и приемником для сбора продуктов реакции, загружают 2 л полиалкилированного дифенилоксида (ТУ 38,102-87) с температурой кипения 340oС, 1000 г порошкообразного кремния марки Кр-1 с размером частиц менее 200 мкм, в качестве катализатора используют смесь медьсодержащего компонента, выделенного из отработанной контактной массы после синтеза метоксисиланов по примерам 1, 3, с размером частиц 0,2-1,0 мкм, с безводным FeCl3, взятую в количестве 100 г (10% от массы кремния). Реакционную смесь при перемешивании нагревают до 235oС и начинают подачу метанола (чистота 99%) под слой реакционной смеси со скоростью 150 г/час. Через 60 мин начинается реакция кремния со спиртом с выделением водорода. По мере выработки кремния и снижения скорости реакции, в данных условиях это происходит через 8 часов, подачу спирта и перемешивание прекращают, в реактор загружают 300 г порошкообразного кремния, восстанавливая его первоначальное количество в реакционной смеси, и при перемешивании под слой реакционной смеси вводят 15 г жидкого четыреххлористого титана в течение 10 мин. Далее синтез метоксисиланов продолжают, как было описано выше. Подпитку реакционной смеси кремнием вместе с безводным: ZnCl2, CrCl3, CoCl2, NiCl3 и Me SiCl, осуществляют еще несколько раз, достигая суммарного количества использованного кремния 2800 г. Через 60 часов синтеза метоксисиланов получают 10740 г продуктов реакции: 69% триметоксисилана, 20% тетраметоксисилана, 8% непрореагировавшего метанола, 3% другие продукты реакции. При этом конверсия спирта составляет 92%, а конверсия кремния - 73,2%, производительность процесса - 94 г/час с 1 л реакционной смеси, и селективность по триметоксисилану - 80 моль%. Концентрация катализатора от массы всего использованного кремния составила 6,8%.

Пример 5. Получение метоксисиланов по способу-прототипу (для сравнения)

В 8-литровый стальной реактор, оборудованный как в примере 4, загружают 2 кг металлического кремния, 100 г (5% от массы кремния) однохлористой меди и 4 л алкилбензола. При перемешивании в реактор вводят азот со скоростью 20 мл/мин и газообразный метилхлорид со скоростью 10 мл/мин, поддерживая температуру в реакторе 200 - 260oС. Процесс ведут в течение 6 часов, затем скорость подачи азота увеличивают до 30 мл/мин и продолжают процесс при 200 - 230oС еще 6 часов. Затем нагрев и введение метилхлорида прекращают, продолжая вводить азот в течение 2 часов при температуре 160oС.

После активации кремнемедной смеси, в реактор вводят метиловый спирт со скоростью 145 г/час и одновременно газообразный метилхлорид со скоростью 3 мл/мин, и азот со скоростью 20 мл/мин, поддерживая температуру реакционной смеси от 160 до 170oС. Реакцию ведут в течение 40 часов, получая 5750 г продуктов реакции.

Полученные продукты содержат 71% триметоксисилана, 18,5% тетраметоксисилана, 5,1% непрореагировавшего спирта и 4,5% других продуктов.

Конверсия кремния составила 56,7% и селективность по триметоксисилану 82,7 моль%.

Затем метиловый спирт продолжают вводить со скоростью 94 г/час в течение 30 часов, получая 2680 г продуктов реакции, содержащих 51,2% триметоксисилана, 33,8% тетраметоксисилана, 9,8% непрореагировавшего метилового спирта и 0,5% других продуктов. При этом конверсия кремния достигает 80,7% и селективность по триметоксисилану 65,5 моль%.

После завершения реакции, в реактор загружают 1,5 кг металлического кремния (без добавления медного катализатора), и проводят активацию кремнемедной смеси, как было описано выше. Затем начинают ввод метилового спирта со скоростью 140 г/час вместе с азотом и метилхлоридом. Через 30 часов получают 4100 г продуктов реакции, содержащих 68,0% триметоксисилана, 21,0% тетраметоксисилана, 7,8% непрореагировавшего метилового спирта и 3,2% других продуктов. Конверсия кремния от вновь загруженного составила 53,2% и селективность по триметоксисилану - 80,1 моль%.

Процесс продолжают, вводя метанол в реактор со скоростью 90 г/час в течение 25 часов, получая 2140 г продуктов реакции, содержащих 50,0% триметоксисилана, 31,0% тетраметоксисилана, 11,6% непрореагировавшего метанола и 7,4% других продуктов. Общая конверсия кремния составила 78,4%, селективность по триметоксисилану 67,3%, производительность процесса - 43 г/час с 1 л реакционной смеси, и концентрация медного катализатора на весь использованный в синтезе кремний составила 3%.

Пример 6. Синтез этоксисиланов

В стальной реактор по примеру 4 загружают 2 л полиалкилированнного дифенила (ТУ 38.4 0291-86), 1000 г порошкообразного кремния марки Кр-1, смесь 20 г однохлористой меди и 20 г медьсодержащего компонента, выделенного из отработанной контактной массы после синтеза по примеру 4, с безводным ZrCl4, взятым в количестве 20 г, с 20 г триметилхлорсилана, которую смешивают со 100 мл этилового спирта и загружают в реактор синтеза.

Полученную реакционную смесь при перемешивании нагревают до 265oС и начинают подачу абсолютированного (99,7%) этанола со скоростью 200 г/час. Через 30 мин начинается реакция кремния со спиртом с выделением водорода. По мере выработки кремния и снижении скорости реакции, что в данных условиях происходит через 7-8 часов, подачу спирта и перемешивание прекращают, в реактор загружают 300 г порошкообразного кремния и 10 г триметилхлорсилана, после чего продолжают синтез. Подпитку реакционной смеси кремнием вместе с сокатализатором осуществляют еще несколько раз, достигая суммарного количества кремния, использованного в синтезе 2800 г. Через 80 часов синтеза получают 14400 г продуктов реакции, содержащих: 65% триэтоксисилана, 8% тетраэтоксисилана, 25% непрореагировавшего этанола и 2% других продуктов реакции. При этом конверсия спирта составила 75%, конверсия кремния - 80%, производительность процесса - 90 г/час с 1 л реакционной смеси, селективность по триэтоксисилану - 95 моль%, при концентрации катализатора ко всему количеству кремния, использованного в синтезе - 5,0%.

Пример 7. Синтез этоксисиланов по способу прототипу

Синтез этоксисиланов ведут, как описано в примере 2, заменяя метиловый спирт на этиловый и метилхлорид на этилхлорид, который подают со скоростью 25 г/мин, поддерживая температуру реакции от 200 до 220oС. Получают 940 г продуктов реакции, содержащих: 43,2% триэтоксисилана, 15% тетраэтоксисилана, 35,3% непрореагировавшего этанола и 6,1% других продуктов. Конверсия кремния составила 60,2%, конверсия спирта - 64,7%, производительность процесса - 44 г/час с 1 л реакционной смеси, и концентрация медного катализатора - 5%, селективность процесса по триэтоксисилану - 78,4 моль%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 2002 |

|

RU2214362C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2003 |

|

RU2235726C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2016 |

|

RU2628299C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1999 |

|

RU2157375C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2009 |

|

RU2417228C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2005 |

|

RU2277537C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА И ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ ВЫСОКОЙ ЧИСТОТЫ | 2006 |

|

RU2329196C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССЕ ПРЯМОГО СИНТЕЗА АЛКОКСИСИЛАНОВ | 2001 |

|

RU2185384C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛАНОВ | 1998 |

|

RU2152902C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2002 |

|

RU2230054C2 |

Описывается способ получения алкоксисиланов взаимодействием металлического кремния со спиртом в присутствии катализатора, заключающийся в том, что в качестве катализатора используют смесь меди и/или ее соединений с хлоридом металла, выбранным из ряда: Al, Ti, Cr, Fe, Со, Ni, Zn, Zr, и/или хлорсиланом общей формулы На, Rб, Si Cl4-а-б, где R представляет собой алкильный, арильный или винильный радикал, который может содержать атом кислорода, при этом а = 0, 1, 2; б = 0, 1, 2, 3; а + б имеет максимум 3, которую берут в количестве 2-10% от массы кремния. Техническим результатом является снижение концентрации соединений меди, расширение сырьевой базы катализаторов, увеличение производительности процесса. 1 з.п. ф-лы, 2 табл.

| US 4762939 А1, 09.08.1988 | |||

| 0 |

|

SU280517A1 | |

| Способ получения тетраэтилового или тетрабутилового эфиров ортокремневой кислоты | 1976 |

|

SU927120A3 |

Даты

2003-01-10—Публикация

1998-12-17—Подача