Изобретение относится к способу получения моносилана высокой степени чистоты, пригодного для формирования тонкопленочных полупроводниковых изделий, а также поли- и монокристаллического кремния высокой чистоты различного назначения (полупроводниковая техника, солнечная энергетика).

Известен способ получения моносилана высокой чистоты каталитическим диспропорционированием триэтоксисилана (Пат. Японии №49-27517, 18.07.74). Диспропорционирование триэтоксисилана проводят в присутствии катализатора из элементов группы 1а, 11а Периодической + системы элементов (Na, К, Са и др.). Получают целевой моносилан, который очищают от примесей низкотемпературной конденсацией и сорбцией на адсорбентах, наиболее эффективными из которых являются активированный уголь, активированный алюмогель и силикагель.

Недостатком способа является то, что использование в качестве катализатора щелочных и щелочноземельных металлов малоэффективно, т.к. поверхность катализатора покрывается слоем кремния за счет протекания побочных реакций, и катализатор дезактивируется. Кроме того, замена катализатора является чрезвычайно опасной операцией, к тому же сопровождаемой внесением в процесс большого количества примесей.

Наиболее близким к предлагаемому способу и принятым нами в качестве прототипа является способ получения моносилана высокой чистоты диспропорционированием триалкоксисилана в присутствии катализатора, в качестве которого используют раствор алкоголята и триалкоксисиланолята щелочных, щелочноземельных металлов и алюминия в тетраалкоксисилане (Пат. РФ №2229984, C 01 B 33/04, 1999 г.). Выделившийся моносилан очищают от примесей элементоорганических соединений абсорбцией охлажденным до температуры минус 80°С тетраалкоксисиланом в непрерывном режиме.

В процессе абсорбции осуществляют противоток газообразного моносилана и охлажденного тетраалкоксисилана. Время пребывания реакционной массы при диспропорционировании - 20 ч. При этих условиях конверсия триалкоксисилана составляет 98,5%.

Недостатком прототипа является недостаточная активность используемых катализаторов, приводящая к длительности протекания процесса (контакта раствора катализатора и триалкоксисилана). В случае осуществления процесса получения моносилана и поликристаллического кремния высокой чистоты в промышленном масштабе (до 10 тыс.тонн моносилана в год) рабочий объем реактора диспропорционирования составит 100 м3 и выше, что практически трудноосуществимо.

Применение в качестве абсорбента тетраэтоксисилана (этокси- вариант процесса) ограничивает глубину очистки моносилана предельной температурой абсорбции минус 80°С, т.к. температура замерзания тетраэтоксисилана составляет минус 85°С. В случае использования в качестве абсорбента тетраметоксисилана (метокси- вариант процесса) очистка моносилана будет малоэффективной, т.к. температура замерзания тетраметоксисилана составляет минус 4°С.

Задачей настоящего изобретения является снижение времени диспропорционирования триалкоксисисилана, повышение конверсии триалкоксисилана, увеличение глубины очистки моносилана от примесей органических и элементоорганических соединений за счет более эффективной абсорбции, а также создание универсальной системы сорбционной очистки моносилана, пригодной для любого алкоксисиланового процесса.

Указанная задача решена предложенным способом получения моносилана высокой чистоты, при котором диспропорционирование триалкоксисилана проводят в присутствии катализатора - раствора элементоорганического соединения щелочного металла в тетраалкоксисилане с последующей абсорбционной очисткой моносилана алкоксисиланом при пониженной температуре. В качестве элементоорганического соединения щелочного металла берут трет-бутилат калия при рН раствора катализатора и триалкоксисилана от нейтрального до слабощелочного, а в качестве алкоксисилана используют триалкоксисилан, после чего триалкоксисилан направляют на диспропорционирование для получения моносилана.

Способ осуществляют следующим образом. Триалкоксисилан, полученный любым известным методом, например:

- этерификацией хлорсисиланов с водородной связью органическим спиртом;

- прямым взаимодействием органического спирта с порошкообразным техническим кремнием в присутствии катализатора,

предварительно очищенный от примесей спирта и других нежелательных примесей до концетрации 99 мас.%, направляют на каталитическое диспропорционирование для получения моносилана. В качестве катализатора используют 1-2% раствор трет-бутилата калия в тетраалкоксисилане. Указанный раствор катализатора и триалкоксисилан в соотношении 1/10-1/20 с рН от нейтрального (рН=7) до слабощелочного (рН=8) вводят в нижнюю часть реактора в непрерывном режиме при температуре 5-20°С и атмосферном давлении. При этом время контакта составляет 0,25-1 ч, конверсия триалкоксисилана - не менее 98,5%. Проведение процесса при рН, выходящем за пределы указанного интервала, приводит к увеличению времени контакта реагентов и снижению конверсии. Газообразный моносилан с парами органических и элементоорганических примесей направляют на на абсорбционную очистку с последующей очисткой от микропримесей адсорбцией на активированном угле, хемосорбцией и конденсацией моносилана высокой чистоты. Для абсорбционной очистки моносилана используют триалкоксисилан, который предварительно охлаждают до температуры выше его точки замерзания и затем вводят в абсорбер.

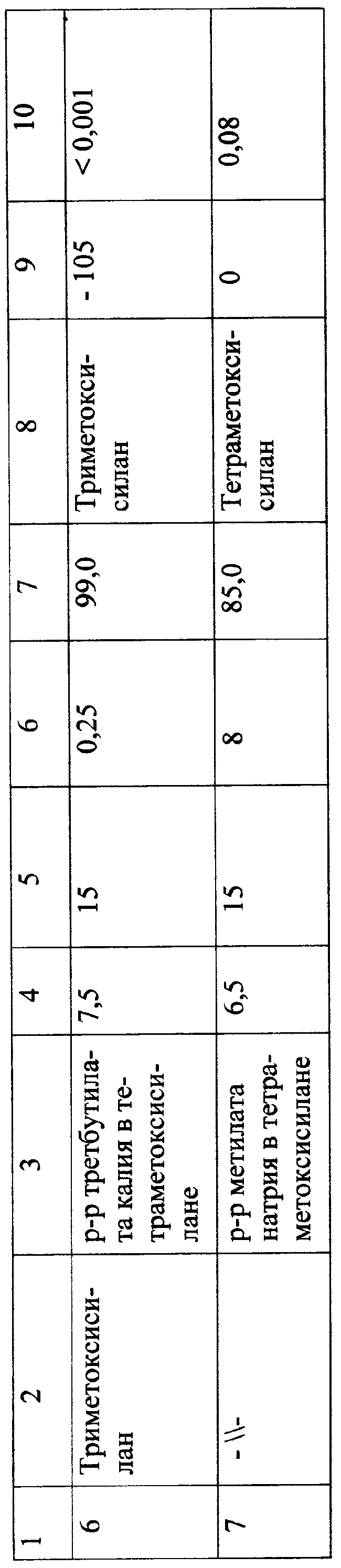

Триалкоксисилан имеет более низкую температуру замерзания, чем соответствующий тетраалкокисилан (табл.1).

Из этого следует, что использование в качестве абсорбента триалкоксисилана позволяет снизить содержание упомянутых примесей в моносилане за счет снижения температуры и соответственно увеличить поглотительную способность абсорбента.

При использовании в качестве абсорбента триалкоксисилана температуру последнего на входе в абсорбер выбирают в зависимости от точки замерзания конкретно триэтоксисилана, триметоксисилана и т.д., но она всегда должна быть выше точки замерзания.

Контакт моносилана с охлажденным триалкоксисиланом в абсорбере может проходить как в прямоточном режиме, так и в режиме противотока. При этом газообразный моносилан охлаждается до температуры абсорбента, а абсорбент нагревается до температуры моносилана на входе в абсорбер.

Для предотвращения образования дисперсной фазы (тумана) ни в одной точке абсорбера не допускается снижение температуры моносилана ниже температуры, соответствующей давлению насыщенных паров примесей, не более чем на 3°С.

В этом случае достигается снижение объемной концентрации паров упомянутых примесей в моносилане ниже 0,001% об. Выходящий из абсорбера триалкоксисилан через фазоразделитель направляют на каталитическое диспропорционирование для получения моносилана.

Жидкие продукты диспропорционирования из реактора направляют на разделение тетраалкоксисилана, являющегося ценным продуктом, и раствора трет-бутилата калия в тетраалкоксисилане требуемой концентрации, который повторно возвращают на диспропорционирование триалкоксисилана.

Все это позволяет повысить технико-экономические показатели процесса получения моносилана высокой чистоты, снизить его себестоимость, а также создать аппаратурно-технологическое оформление процесса, универсальное для всех вариантов бесхлорной алкоксисилановой технологии, независимо от используемых алкоксигрупп (этокси-, метокси- и т.п.).

Предложенный способ иллюстрируется следующими примерами, представленными в описании и табл.2.

Примеры 1,2,7 выполнены по способу-прототипу, примеры 3,4 выполнены при значениях рН, выходящих за пределы предложенного интервала, примеры 5,6 - по предложенному способу.

Пример 1 (прототип)

Триэтоксисилан и двухпроцентный раствор триэтоксисиланолята натрия в тетраэтоксисилане в соотношении 15 : 1 вводят в непрерывном режиме в нижнюю часть цилиндрического реактора. Диспропорционирование проводят при температуре 40°С и рН триалкоксисилана 6,5. Время контакта триалкоксисилана и раствора катализатора составляет 25 часов; при этом конверсия триэтоксисилана достигает 98,5%. Полученный при диспропорционировании моносилан, насыщенный парами органических и элементоорганических примесей, очищают в абсорбере, в верхнюю часть которого поступает тетраэтоксисилан с температурой минус 80°С. Газообразный моносилан в абсорбере движется противотоком тетраэтоксисилану, стекающему по насадочной части. Содержание примесей в моносилане на выходе из абсорбера составляет 0,001% об.

Пример 5 (по предложенному способу)

Процесс проводят таким же образом, как в примере 1, за исключением того, что в качестве катализатора используют однопроцентный раствор трет-бутилата калия в тетраэтоксисилане при соотношении триэтоксисилана и раствора катализатора 10:1. Диспропорционирование проводят при температуре 15°С и рН=7,5. Время контакта триалкоксисилана и катализатора составляет 0,8 часа, а конверсия триэтоксисилана - 99%. Абсорбционную очистку моносилана проводят триэтоксисиланом, охлажденным при температуре минус 140°С. Содержание примесей в моносилане после абсорбционной очистки составляет менее 0,001% об.

Как видно из примеров и описания изобретения, предложенный способ по сравнению с прототипом имеет следующие технические преимущества:

1. Способ позволяет снизить расходные нормы сырья и затраты на оборудование:

- за счет более высокой конверсии триалкоксисилана при диспропорционировании;

- за счет снижения рабочей емкости реактора диспропорционирования при уменьшении времени контакта реагентов более чем в 10 раз.

2. Способ позволяет повысить чистоту получаемого целевого моносилана:

- за счет снижения температуры используемого абсорбента, в качестве которого используют триалкоксисилан вместо тетраалкоксисилана, особенно в случае применения триметоксисилана вместо тетраметоксисилана;

- за счет применения в качестве катализатора раствора трет-бутилата калия в тетраалкоксисилане, что позволяет снизить температуру диспропорционирования и тем самым скорость протекания побочных реакций, продукты которых загрязняют получаемый моносилан.

3. Способ позволяет использовать универсальную систему сорбционной очистки моносилана, пригодную для любого варианта алкоксисиланового процесса (этокси-, метокси- варианты процесса).

Таким образом, сочетание предложенных приемов и режимов проведения процесса получения моносилана высокой чистоты позволяет решить поставленную задачу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 1998 |

|

RU2129984C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 2002 |

|

RU2214362C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА И ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ ВЫСОКОЙ ЧИСТОТЫ | 2006 |

|

RU2329196C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛАНОВ ТИПА RSiH ДИСПРОПОРЦИОНИРОВАНИЕМ ГИДРИДАЛКОКСИСИЛАНОВ ТИПА RSiH(OR') (ГДЕ n=0; 1; R=Me; R'=Me, Et) И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2479350C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МОНОСИЛАНА И ТЕТРАХЛОРИДА КРЕМНИЯ | 2011 |

|

RU2457178C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2016 |

|

RU2628299C1 |

| Способ очистки тетраэтоксисилана | 1989 |

|

SU1694585A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1999 |

|

RU2157375C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТОКСИСИЛАНА | 2011 |

|

RU2476435C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2007 |

|

RU2471799C2 |

Изобретение относится к способу получения моносилана высокой степени чистоты, пригодного для формирования тонкопленочных полупроводниковых изделий, а также поли- и монокристаллического кремния высокой чистоты различного назначения (полупроводниковая техника, солнечная энергетика). Способ осуществляется следующим образом. Триалкоксисилан получен этерификацией хлорсиланов с водородной связью органическим спиртом или прямым воздействием органического спирта с порошкообразным техническим кремнием в присутствии катализатора. Триалкоксисилан предварительно очищают от примесей спирта и других нежелательных примесей, направляют на каталитическое диспропорционирование для получения моносилана. В качестве катализатора используют 1-2% раствор трет-бутилата калия в тетраалкоксисилане. Раствор катализатора и триалкоксисилана берут в соотношении 1/10-1/20 с рН от нейтрального до слабощелочного, вводят в нижнюю часть реактора в непрерывном режиме при температуре 5-20°C и атмосферном давлении. Газообразный моносилан с парами органических и элементоорганических примесей направляют на абсорбционную очистку с последующей очисткой от микропримесей адсорбцией на активированном угле, хемосорбцией и конденсацией моносилана высокой чистоты. Результат изобретения: снижение времени диспропорционирования триалкоксисилана, повышение конверсии триалкоксисилана, увеличение глубины очистки моносилана от примесей органических и элементоорганических соединений, создание универсальной системы сорбционной очистки моносилана. 2 табл.

Способ получения моносилана высокой чистоты диспропорционированием триалкоксисилана в присутствии катализатора - раствора элементоорганического соединения щелочного металла в тетраалкоксисилане с последующей абсорбционной очисткой моносилана алкоксисиланом при пониженной температуре, отличающийся тем, что в качестве элементоорганического соединения щелочного металла берут трет-бутилат калия при рН раствора катализатора и триалкоксисилана от нейтрального до слабощелочного, а в качестве алкоксисилана при абсорбционной очистке используют триалкоксисилан, после чего триалкоксисилан направляют на стадию диспропорционирования.

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 1998 |

|

RU2129984C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 2002 |

|

RU2214362C1 |

| RU 2002119212 А, 20.02.2004 | |||

| СПОСОБ ПРОФИЛАКТИКИ И ЛЕЧЕНИЯ РЕСПИРАТОРНЫХ НАРУШЕНИЙ | 1997 |

|

RU2169592C2 |

| JP 1261216 А, 18.10.1989 | |||

| СПОСОБ ПЕРЕНОСКИ СЪЕМНЫХ РОЛИКОВЫХ КОНЬКОВ И СЪЕМНЫЕ РОЛИКОВЫЕ КОНЬКИ | 2013 |

|

RU2530367C1 |

Авторы

Даты

2006-07-10—Публикация

2004-12-27—Подача