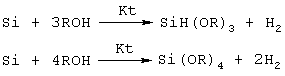

Изобретение относится к процессу получения алкоксисиланов SiH(OR)4-n, где n=0;1 R - алкильная группа.

Алкоксисиланы используют для получения кремнийорганических олигомеров, карбофункциональных продуктов, компаундов, высокочистого диоксида кремния для оптико-волоконной техники. Триэтоксисилан используют также для производства моносилана и полупроводникового кремния. Тетраэтоксисилан и полученный на его основе этилсиликат применяют в качестве связующих компонентов при изготовлении литейных форм для прецизионного литья.

Алкоксисиланы получают взаимодействием дисперсного кремния с размером частиц до 500 мкм и спирта в присутствии катализатора - однохлористой меди Сu2Сl2

Реакцию проводят при температуре 180-260° С в среде высококипящего растворителя, в качестве которого в основном используют полиароматические масла.

Известен способ получения алкоксисиланов взаимодействием кремния со спиртом в присутствии медьсодержащего катализатора в среде высококилящего растворителя при температуре 100-350° С (Пат. США 5527937, 556/470, 1996 г.).

Помимо основных реакций получения алкоксисиланов проходят также побочные реакции, в результате которых образуется вода

ROH+H2→RH+H2O

C2H5OH → C2H4 + Н2O

2ROH→ ROR+H2O

и др.

Вода гидролизует алкоксисиланы, в результате чего образуются алкоксисилоксаны

(n+1)Si(OR)4 + nH2О → Sin+1On(OR)n+3 + 2nROH

Алкоксисилоксаны накапливаются в реакционной массе, и их необходимо периодически извлекать из растворителя для его регенерации и последующего использования.

В процессе синтеза в реакционной массе также накапливаются мелкодисперсные частицы, присутствующие в исходном кремнии, как инертные примеси, а также медь как продукт превращения катализатора. Помимо того, что примеси загрязняют растворитель, они содержат компоненты, являющиеся катализаторами побочных реакций. По этой причине растворитель требует проведения операции регенерации для удаления из него мелкодисперсных примесей (шлама) и алкоксисилоксанов. После завершения нескольких операций синтеза процесс прекращают, содержимое реактора сливают и проводят очистку растворителя. После этого в реактор заливают очищенный растворитель и процесс возобновляют.

Наиболее близким к настоящему изобретению и принятым в качестве прототипа является непрерывный способ получения триметоксисилана в каскаде реакторов (Пат. США 5084590, 556/470, 1992 г.). Процесс проводят в среде высококипящих полиароматических масел при температуре 180-260° С. Спирт на реакцию подают в последний реактор, парообразные продукты реакции из последнего реактора направляют в предпоследний и далее по каскаду до первого реактора. В первый реактор непрерывно подают растворитель, кремний и катализатор. Реакционная суспензия непрерывно перетекает по каскаду реакторов. Вытекающая из последнего реактора суспензия подвергается фильтрации для удаления шлама, а очищенный растворитель возвращают в первый реактор.

Недостатком способа является то, что для уменьшения потерь кремния приходится увеличивать количество реакторов в каскаде, и в последних реакторах производительность низкая из-за малой концентрации в них кремния. Кроме того, ввиду невысокой конверсии спирта в последних реакторах при повышенном содержании шлама создаются условия для интенсивного протекания побочных реакций, что уменьшает производительность процесса и снижает выход целевых продуктов, а также загрязняет их продуктами побочных реакций. Недостатком этого способа является также громоздкость аппаратурного оформления. Так, например, оговаривается, что количество реакторов должно быть не менее трех и включать до шести единиц. Это снижает удельную производительность реакционного узла, отнесенную к единице объема реакционного оборудования.

Задачей изобретения является увеличение съема продукции с единицы объема реакционного оборудования, повышение выхода целевого продукта за счет снижения интенсивности побочных реакций.

Для решения поставленной задачи предложен непрерывный способ получения алкоксисиланов взаимодействием измельченного кремния со спиртом в присутствии медьсодержащего катализатора в среде высококипящего растворителя при повышенной температуре с получением парообразного целевого продукта, образованием растворимых продуктов побочных реакций и мелкодисперсного шлама, находящегося наряду с кремнием и катализатором в реакционной массе в виде суспензии, в котором согласно изобретению в процессе синтеза периодически отбирают часть суспензии, после чего в процесс вводят катализатор и кремний в количестве, равном их количеству, израсходованному на момент отбора суспензии, и растворитель в количестве, равном его отобранной части, а отобранную часть суспензии отстаивают для осаждения непрореагировавшего кремния, который возвращают в процесс, при этом оставшуюся часть суспензии направляют на регенерацию растворителя.

Предложенный способ осуществляют следующим образом. Подвергают взаимодействию кремний с размером частиц до 500 мкм с метиловым или этиловым спиртом. В процессе используют известный медьсодержащий катализатор, например однохлористую медь. Реакцию проводят в среде высококипящего растворителя, такого как термолан, алотерм и др., при температуре 180-260° С.

В реактор загружают дисперсный кремний, термолан и катализатор, при интенсивном перемешивании подают спирт. Парогазовую смесь отводят из реактора.

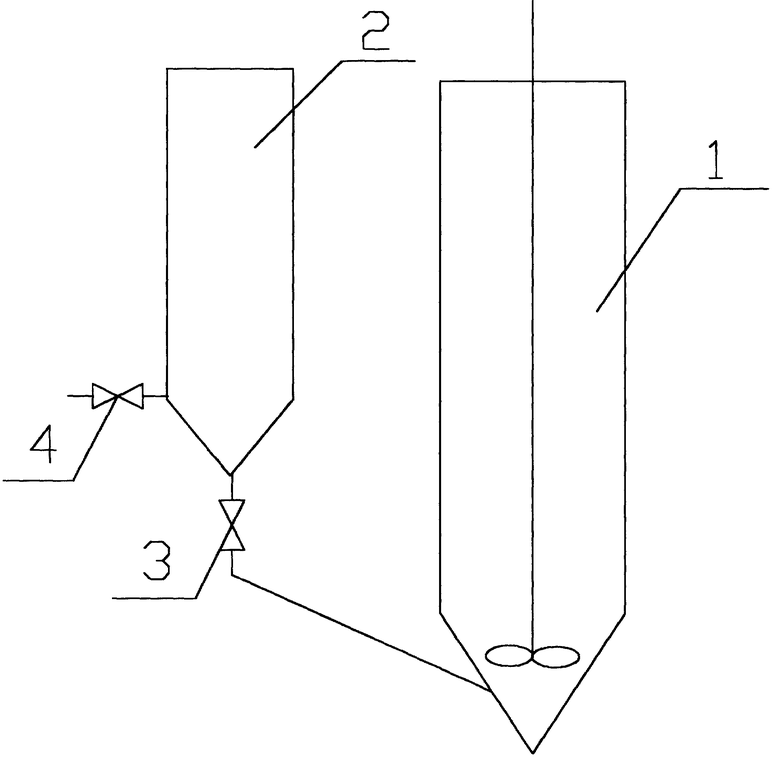

На чертеже представлена схема реакционного узла: 1 - реактор, 2 - шламоприемник, 3 - запорный вентиль, 4 - сливной вентиль.

Процесс вывода суспензии осуществляют следующим образом. В рабочем режиме, не останавливая процесс, открывают вентиль 3 (см. чертеж) и суспензия из реактора 1 перетекает в предварительно опорожненный шламоприемник 2. При этом в реактор 1 подгружают растворитель в количестве, равном объему суспензии, заполнившей шламоприемник 2, а также кремний и катализатор в количестве, равном их количеству, израсходованному к моменту проведения операции отбора суспензии, которую проводят одновременно или после нескольких операций подгрузки в реактор реакционной массы.

При открытом вентиле 3 суспензию в аппарате 2 отстаивают, при этом крупные частицы непрореагировавшего кремния с достаточно высокой скоростью оседают вниз, после чего их возвращают в реактор 1. Мелкие частицы шлама оседают медленно и зависают в жидкости. Время выдержки суспензии в шламоприемнике определяется принятым максимальным размером частиц, выводимых из процесса синтеза алкоксисиланов. После этого перекрывают вентиль 3, и суспензию сливают на регенерацию из шламоприемника через вентиль 4.

Отбор суспензии можно проводить путем создания вакуума в шламоприемнике или небольшого давления в реакторе на время проведения этой операции.

Пример 1. Синтез триэтоксисилана.

Синтез триэтоксисилана проводят в реакторе объемом 6 л, снабженном электрообогревом и мешалкой со скоростью вращения 1500 об/мин. В реактор загружают 1,5 л термолана, 800 г кремния и 25 г однохлористой меди. Скорость подачи спирта составляет 240 мл/час.

После семи часов работы было получено 1350 г триэтоксисилана, что соответствовало степени конверсии кремния ~30%.

После этого из реактора отбирают 500 мл суспензии, которую отстаивают в течение двух часов. Затем проводят декантацию суспензии, и жидкость фильтруют, а осадок возвращают в реактор. Не прекращая процесс, в реактор добавляют 400 мл термолана, 250 г кремния и 7,5 г однохлористой меди. Было проведено три такие операции в режиме непрерывной работы реактора и получено в пересчете на 100%-ный триэтоксисилан 4100 г продукта, состав которого был следующий: этанол 8%, триэтоксисилан 89%, тетраэтоксисилан 3,1%. Селективность процесса по триэтоксисилану составила 97%, конверсия этанола 92%, производительность в пересчете на 100%-ный триэтоксисилан - 195 г/час.

Пример 2. Синтез триметоксисилана

Синтез триметоксисилана проводят аналогично примеру 1. В качестве спирта берут метанол.

После семи часов работы было получено 1280 г триметоксисилана, что соответствовало степени конверсии кремния ~40%.

После этого из реактора отбирают 500 мл суспензии, которую отстаивают в течение двух часов, затем проводят декантацию суспензии и жидкость фильтруют, а осадок возвращают в реактор. Не прекращая процесс, в реактор добавляют 350 г кремния и 10 г однохлористой меди. Было проведено три такие операции в режиме непрерывной работы реактора и получено в пересчете на 100%-ный триметоксисилан 3040 г продукта, состав которого был следующий: метанол 6%, триметоксисилан 87%, тетраметоксисилан 7%. Селективность процесса по триметоксисилану составила 92%, конверсия метанола - 94%, производительность в пересчете на 100%-ный триметоксисилан - 144 г/час.

По сравнению со способом-прототипом предложенный способ имеет следующие преимущества. По прототипу реакционный узел включает от 3 до 6 аппаратов. Для осуществления предложенного способа необходим один реактор и шламоприемник, таким образом, увеличивается съем продукции с единицы реакционного оборудования.

Выход целевого продукта повышается за счет снижения интенсивности побочных реакций, т.к. в реакторе не происходит накапливания шлама, и исключаются зоны повышенной концентрации спирта ввиду его высокой конверсии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1999 |

|

RU2157375C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2005 |

|

RU2277537C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССЕ ПРЯМОГО СИНТЕЗА АЛКОКСИСИЛАНОВ | 2001 |

|

RU2185384C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1998 |

|

RU2196142C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2016 |

|

RU2628299C1 |

| КАТАЛИЗАТОР ПРЯМОГО СИНТЕЗА ТРИЭТОКСИСИЛАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2468865C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 2002 |

|

RU2214362C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА АЛКОКСИСИЛАНОВ | 2006 |

|

RU2332256C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2009 |

|

RU2417228C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТОКСИСИЛАНА | 2011 |

|

RU2476435C1 |

Описывается способ получения алкоксисиланов SiH(OR)4-n, где n=0;1, R - алкильная группа, взаимодействием измельченного кремния со спиртом в присутствии медьсодержащего катализатора в среде высококипящего растворителя при повышенной температуре с получением парообразного целевого продукта, образованием растворимых продуктов побочных реакций и мелкодисперсного шлама, находящегося наряду с кремнием и катализатором в реакционной массе в виде суспензии, отличающийся тем, что в процессе синтеза периодически отбирают часть суспензии, после чего в процесс вводят катализатор и кремний в количестве, равном количеству, израсходованному на момент отбора суспензии, и растворитель в количестве, равном его отобранной части, а отобранную часть суспензии отстаивают для осаждения непрореагировавшего кремния, который возвращают в процесс, при этом оставшуюся часть суспензии направляют на регенерацию растворителя. Предложенный способ получения алкоксисиланов позволяет увеличить съем продукции с единицы объема реакционного оборудования, увеличить выход целевого продукта за счет снижения интенсивности побочных реакций, т.к. в реакторе не происходит накапливания шлама и исключаются зоны повышенной концентрации спирта ввиду его высокой конверсии. 1 ил.

Способ получения алкоксисиланов взаимодействием измельченного кремния со спиртом в присутствии медьсодержащего катализатора в среде высококипящего растворителя при повышенной температуре с получением парообразного целевого продукта, образованием растворимых продуктов побочных реакций и мелкодисперсного шлама, находящегося наряду с кремнием и катализатором в реакционной массе в виде суспензии, отличающийся тем, что в процессе синтеза периодически отбирают часть суспензии, после чего в процесс вводят катализатор и кремний в количестве, равном количеству, израсходованному на момент отбора суспензии и растворитель в количестве, равном его отобранной части, отобранную часть суспензии отстаивают для осаждения непрореагировавшего кремния, который возвращают в процесс, после чего оставшуюся отобранную суспензию направляют на регенерацию растворителя.

| US 5084590 A, 28.01.1992 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССЕ ПРЯМОГО СИНТЕЗА АЛКОКСИСИЛАНОВ | 2001 |

|

RU2185384C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1999 |

|

RU2157375C1 |

| US 5527937 A, 18.06.1996. | |||

Авторы

Даты

2004-09-10—Публикация

2003-05-28—Подача