Изобретение относится к машиностроению и может быть использовано для поверхностной закалки изделий.

Известен способ (Патент РФ №2005798, кл. C 21 D 1/42, C 21 D 9/06, 15.01.94) индукционной закалки деталей, включающий последовательный нагрев детали по длине с помощью индукционной катушки, питаемой переменным электрическим током, и немедленное мгновенное охлаждение.

Недостатком аналога является сложность оборудования и технологии, а также необходимость проектирования специального оборудования.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ (Патент РФ №2095462, кл. С 23 С 8/36, 10.11.97) ионного азотирования изделий в тлеющем разряде, включающий нагрев и бомбардировку поверхности ионами азота, образуемыми в плазме повышенной плотности, создаваемой с помощью системы, реализующей эффект полого катода.

Недостатком прототипа является невозможность проведения поверхностной закалки деталей.

Задачей, на решение которой направлено предлагаемое изобретение, является получение возможности проведения поверхностной закалки деталей, повышение качества закалки и равномерности нагрева поверхности до необходимой температуры.

Задача решается за счет использования способа обработки стальных изделий, включающего проведение светлой закалки путем нагрева и охлаждения изделий в вакуумной камере в потоке аргона со скоростью, превышающей критическую скорость закалки стали, и в отличие от прототипа в процессе обработки осуществляют нагрев до температуры 830°С в плазме повышенной плотности тлеющего разряда, создаваемой между деталью и экраном за счет эффекта полого катода.

Эффект полого катода проявляется в значительном повышении плотности тока, увеличении степени ионизации плазмы, при одновременном снижении напряжения горения разряда. В отличие от прототипа эффект полого катода используется для поверхностной закалки детали.

Использование данного эффекта позволяет повысить качество закалки, приводит к удешевлению и упрощению процесса, уменьшению времени обработки.

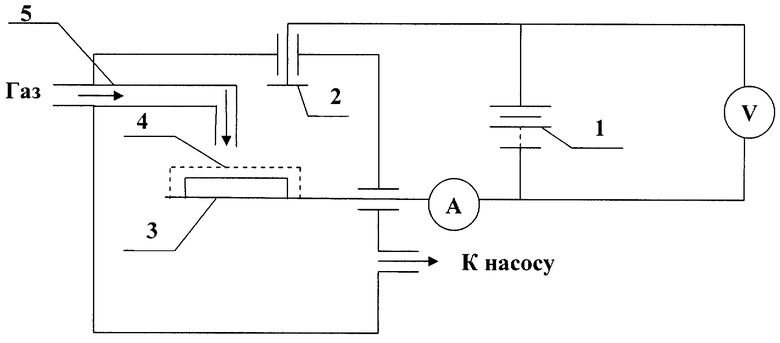

Существо изобретения поясняется чертежом.

На чертеже изображена схема реализации способа светлой закалки изделий в тлеющем разряде с эффектом полого катода. Схема содержит источник питания 1, анод 2, катод-деталь 3, экран в виде сетки 4, установленный на определенном расстоянии от катод-детали 3, устройство подачи газа для охлаждения 5.

Пример конкретной реализации способа.

Способ осуществляется следующим образом: в вакуумной камере устанавливают обрабатываемую деталь, например зубчатое колесо из легированной конструкционной стали 40Х, и экран. Затем в камере создают рабочее давление равное 100 Па, необходимое для зажигания тлеющего разряда. В камеру подают аргон. С помощью эффекта полого катода происходит нагрев детали до температуры 830°С, затем осуществляют резкое охлаждение в потоке аргона со скоростью Vохл.=300 град/с, обеспечивающую получение структуры мартенсита в пределах заданного сечения изделия. При этом одним из преимуществ заявленного способа является отсутствие закалочных дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ВАКУУМЕ | 2006 |

|

RU2324001C1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ С ЭФФЕКТОМ ПОЛОГО КАТОДА | 2004 |

|

RU2276201C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2014 |

|

RU2562187C1 |

| СПОСОБ ЛОКАЛЬНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ С МАГНИТНЫМ ПОЛЕМ | 2017 |

|

RU2654161C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2558320C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2633867C1 |

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ | 2009 |

|

RU2418095C2 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2611607C2 |

| СПОСОБ СОЗДАНИЯ НЕОДНОРОДНОЙ СТРУКТУРЫ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2009 |

|

RU2409699C1 |

Изобретение относится к машиностроению и может быть использовано для поверхностной закалки изделий. Способ включает проведение светлой закалки путем нагрева и охлаждения изделий в вакуумной камере в потоке аргона. Скорость потока аргона превышает критическую скорость закалки стали. Нагрев осуществляют до температуры 830°С в плазме повышенной плотности тлеющего разряда, создаваемой между деталью и экраном за счет эффекта полого катода. Техническим результатом изобретения является создание способа, позволяющего повысить качество закалки и равномерность нагрева поверхности при необходимой температуре. 1 ил.

Способ обработки стальных изделий, включающий проведение светлой закалки путем нагрева и охлаждения изделий в вакуумной камере в потоке аргона со скоростью, превышающей критическую скорость закалки стали, отличающийся тем, что нагрев осуществляют до температуры 830°С в плазме повышенной плотности тлеющего разряда, создаваемой между деталью и экраном за счет эффекта полого катода.

| СПОСОБ ЗАКАЛКИ В ИНЕРТНЫХ ГАЗАХ | 1999 |

|

RU2164247C1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ | 1994 |

|

RU2095462C1 |

| Способ светлой закалки деталей | 1978 |

|

SU740840A1 |

| СПОСОБ СВЕТЛОЙ ЗАКАЛКИ ДЕТАЛЕЙ | 0 |

|

SU388038A1 |

| Способ обработки металлических поверхностей тлеющим разрядом | 1990 |

|

SU1770447A1 |

| КОПИРОВАЛЬНЫЙ ПРИБОР | 0 |

|

SU374869A1 |

Авторы

Даты

2006-06-10—Публикация

2004-07-12—Подача