Изобретение относится к черной металлургии, а именно к составам сталей, применяемых для изготовления электросварных прямошовных газонефтепроводных труб большого диаметра, подвергающихся при эксплуатации высоким статическим и циклическим нагружениям, ударным нагрузкам в диапазоне температур от 50 до -50°С и коррозионному воздействию перекачиваемых продуктов.

Известен ряд низколегированных сталей повышенной прочности, предназначенных для изготовления такого рода металлопродукции.

Например, сталь (Патент РФ №2062793, МПК C 21 D 8/02, 1995) следующего состава, мас.%:

Сталь такого состава характеризуется относительно низкими показателями низкотемпературной вязкости и пониженной стойкостью к коррозионному воздействию перекачиваемых по трубопроводам продуктов.

Известна также сталь (Патент РФ №2156310, МПК C 21 D 8/02, 2000), содержащая, мас.%:

Однако эта сталь также обладает недостаточно высокими показателями прочностных свойств, хладостойкости и стойкости против коррозионного воздействия перекачиваемых по трубопроводам продуктов.

Наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату является взятая за прототип сталь (Патент РФ №2124571, МПК C 21 D 8/02, 1998), мас.%:

Недостатком этой стали являются невысокие показатели по ударной вязкости в сочетании с недостаточно высокими показателями прочностных свойств, что влияет на эксплуатационные характеристики металлопродукции, в том числе на стойкость к коррозионному воздействию перекачиваемых по трубопроводам продуктов.

Технический результат, который может быть получен при осуществлении заявленного изобретения - улучшение показателей ударной вязкости в сочетании с повышением прочностных свойств металлопроката в горячекатаном и термообработанном состоянии, повышение конструктивной прочности и эксплуатационных характеристик электросварных прямошовных нефтегазопроводных труб.

Технический результат достигается тем, что в состав заявляемой стали, содержащей углерод, кремний, марганец и железо, дополнительно введен хром, никель и ниобий при следующем соотношении компонентов, мас.%:

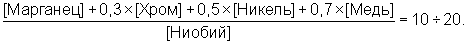

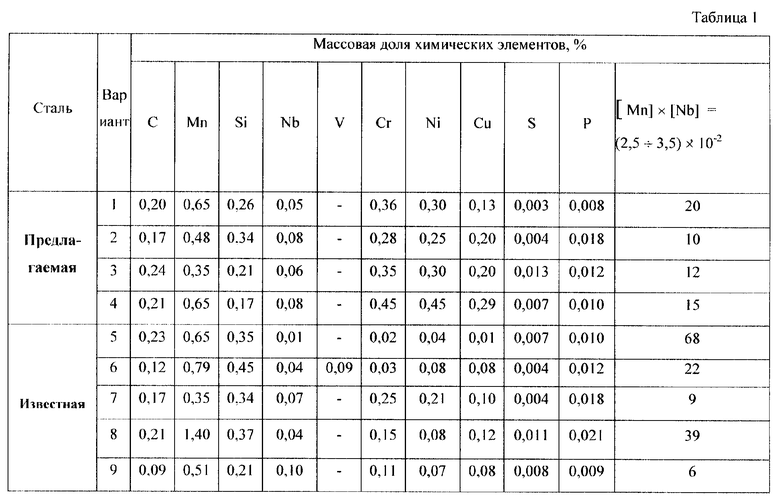

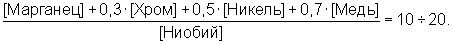

при выполнении соотношения:

В качестве примесей в стали допускаются сера и фосфор в пределах 0,001-0,015% и 0,001-0,0020% соответственно, а также медь - до 0,30% и азот до 0,012%.

Выбранное соотношение компонентов определяется следующими факторами.

Углерод - основной химический элемент в стали, который определяет ее прочностные и эксплуатационные характеристики. Нижний предел 0,17% ограничен необходимостью получения требуемого комплекса прочностных свойств основного металла труб. Верхний предел углерода 0,24% ограничен необходимостью обеспечения высоких вязких свойств.

Марганец - в пределах 0,35-0,65% обеспечивает требуемое сочетание прочностных и вязких свойств за счет усиления влияния ниобия на устойчивость переохлажденного аустенита.

Ниобий - нижний предел содержания ниобия 0,05% является пределом, ниже которого ниобий не оказывает ощутимого положительного влияния на измельчение зерна и хладостойкость стали данного химического состава; при содержании ниобия более 0,08% наблюдается образование излишней карбонитридной фазы этого элемента, приводящее к понижению пластичности стали и показателей ударной вязкости.

Хром - в пределах 0,20-0,50% в сочетании с никелем в пределах 0,20-0,50% обеспечивает получение большего количества перлитной составляющей в структуре металла, что приводит к повышению прочностных свойств и низкотемпературной вязкости, а также за счет образования комплексных оксидных соединений понижает склонность стали к корродированию в коррозионноактивной среде, образованной попутными продуктами добычи нефти и сырого газа.

Экспериментально было установлено, что наиболее влияющим параметром на получение оптимального комплекса свойств - прочностных, пластических, вязких и коррозионных - является соотношение:

При величине данного соотношения менее 10 металл листового проката обладает хорошей вязкостью, но недостаточной прочностью и невысокой стойкостью против коррозионного воздействия перекачиваемых продуктов.

При величине данного соотношения более 20 наблюдалось заметное повышение прочностных свойств стали (за счет усиления твердорастворного упрочнения благодаря таким элементам как марганец, хром и никель), а также происходит улучшение стойкости против коррозионного воздействия (за счет хрома, никеля и меди). Тем не менее, при этом резко ухудшались вязкие свойства металла и хладостойкость, особенно при отрицательных температурах, а также пластичность.

Оптимальное сочетание прочностных (σт=340-440 Н/мм2, σв=510-630 Н/мм2), пластических (δ5 не менее 25%), вязких (KCV при минус 20°С не менее 60 Дж/см2) характеристик, а также низкой скорости коррозии в коррозионно-активных средах (0,2-0,4 мм/год) наблюдается при обеспечении вышеуказанного соотношения в пределах от 10 до 20.

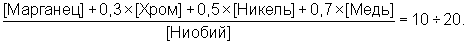

Сталь предлагаемого состава обеспечивает необходимое сочетание прочностных свойств, пластичности, вязкости (хладостойкости) и коррозионной стойкости металла листового проката для сварных труб (табл.1-2).

Анализ технических решений в исследуемой области позволяет сделать вывод об отсутствии в них признаков, сходных с признаками в заявляемом решении, и признать его изобретением, так как оно является новым, соответствует критерию изобретательского уровня и промышленно применимо.

Пример. Сталь выплавляют в электропечи. После выпуска металла из печи производят его обработку в ковше и разливают на слитки в изложницы. При этом легирование стали хромом и никелем осуществляют за счет использования при выплавке хромоникелевых шихтовых материалов с дополнительным вводом феррохрома и ферроникеля при ковшевой обработке. При внепечной обработке металла в ковше также проводят окончательное раскисление металла, его рафинирование, гомогенизирующую продувку нейтральным газом и модифицирующую обработку силикокальцием. В результате выплавки и внепечной обработки получают сталь следующего состава, мас.%: С - 0,21%, Mn - 0,62%, Si - 0,34%, Nb - 0,05%, S - 0,004%, P - 0,007%, Cr - 0,36%, Ni - 0,31%, железо - остальное. Сталь дополнительно содержит Cu - 0,12% и Al - 0,031%.

Разливку стали в изложницы осуществляют при температуре 1540-1545°С. Слитки выдерживают в изложницах не менее 3 часов, раздевают и подвергают аустенизации при температуре 1200-1300°С в течение 4 часов. После аустенизации производят нагрев слитков до температуры 1250-1280°С, прокатку их на слябинге и охлаждение слябов. Затем в реверсивном режиме производят предварительную деформацию за 9 проходов и окончательную деформацию за 8 проходов с температурой окончания деформации 750-950°С до получения листового проката.

После окончания процесса деформации осуществляют окончательное охлаждение листового проката до температуры окружающей среды. После охлаждения листового проката до температуры окружающей среды осуществляют нагрев до температуры 930°С с последующей выдержкой 1,5 мин/мм и окончательное охлаждение на воздухе до температуры окружающей среды.

Испытания механических свойств листового проката показали, что предлагаемая сталь характеризуется более высокими прочностными и вязкими характеристиками, повышенной стойкостью к общей коррозии в подтоварных водах, присутствующих в перекачиваемой по внутрипромысловым трубопроводам нефти, что обеспечивает повышение эксплуатационных характеристик и надежности газонефтепроводов в условиях одновременного воздействия статических и циклических нагрузок в условиях широкого температурного диапазона эксплуатации и наличия коррозионно-активной среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2005 |

|

RU2270872C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2430978C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ТРУБ | 2018 |

|

RU2702171C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2013 |

|

RU2520170C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К65 | 2012 |

|

RU2492250C1 |

| Способ производства проката для изготовления труб категории прочности К48-К56, стойких к сероводородному растрескиванию и общей коррозии, и труба, выполненная из него | 2018 |

|

RU2709077C1 |

Изобретение относится к металлургии, а именно к составам сталей для изготовления электросварных прямошовных труб большого диаметра с увеличенным ресурсом эксплуатации. Сталь низколегированная повышенной прочности содержит компоненты в следующем соотношении компонентов в мас.%: углерод 0,17-0,24; марганец 0,35-0,65; кремний 0,17-0,37; ниобий 0,05-0,08; хром 0,20-0,50; никель 0,20-0,50; железо - остальное, при выполнении соотношения: {[Марганец]+0,3×[Хром]+0,5×[Никель]+0,7[Медь]}/[Ниобий]=10÷20. Технический результат изобретения заключается в улучшении показателей ударной вязкости в сочетании с повышением прочностных свойств металлопроката в горячем и термообработанном состоянии, в повышении конструктивной прочности и эксплуатационных характеристик электросварных прямошовных нефтегазопроводных труб. 2 табл.

Сталь низколегированная повышенной прочности, содержащая углерод, кремний, марганец и железо, отличающаяся тем, что она дополнительно содержит хром, никель и ниобий при следующем соотношении компонентов, мас.%:

при выполнении соотношения

| СПОСОБ ПРОИЗВОДСТВА КАТАНЫХ ЗАГОТОВОК ИЗ ЛЕГИРОВАННЫХ ШИХТОВЫХ МАТЕРИАЛОВ | 1998 |

|

RU2124571C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 1995 |

|

RU2062793C1 |

| RU 2002132331 A1, 20.06.2004 | |||

| RU 2002851 C1, 15.11.1993 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2006-06-10—Публикация

2005-02-08—Подача