Данное техническое решение относится к области изготовления керамических заготовок из пластифицированных порошков, в частности к устройствам для экструзии пластифицированной керамической массы.

Известно устройство для экструзии пластифицированной керамической массы, включающее прессующий шнек, герметичный цилиндрический корпус с профилированной вставкой, образующей его рабочую поверхность, выполненную с продольными пазами, и экструзионную головку. При этом профилированная вставка выполнена в виде секционированной рубашки и призматических направляющих, соединенных с корпусом установочной арматурой [1].

К недостаткам известного технического решения относятся низкое качество экструдированной керамической массы (неоднородность свойств заготовок и полученных из них изделий), обусловленное неравномерностью ширины рабочего зазора между шнеком и рабочей поверхностью корпуса и интенсивным заполнением продольных пазов вставки керамической массой, способствующим проскальзыванию керамической массы по рабочей поверхности корпуса, а также высокая трудоемкость обслуживания устройства, связанная с необходимостью проведения сложных операций демонтажа и повторного монтажа секционированной рубашки, а также повторной наладки устройства.

Предлагаемое изобретение направлено на решение технической задачи повышения однородности экструдированной керамической массы за счет обеспечения равномерности ширины рабочего зазора между шнеком и поверхностью корпуса, а также на снижение трудоемкости обслуживания устройства.

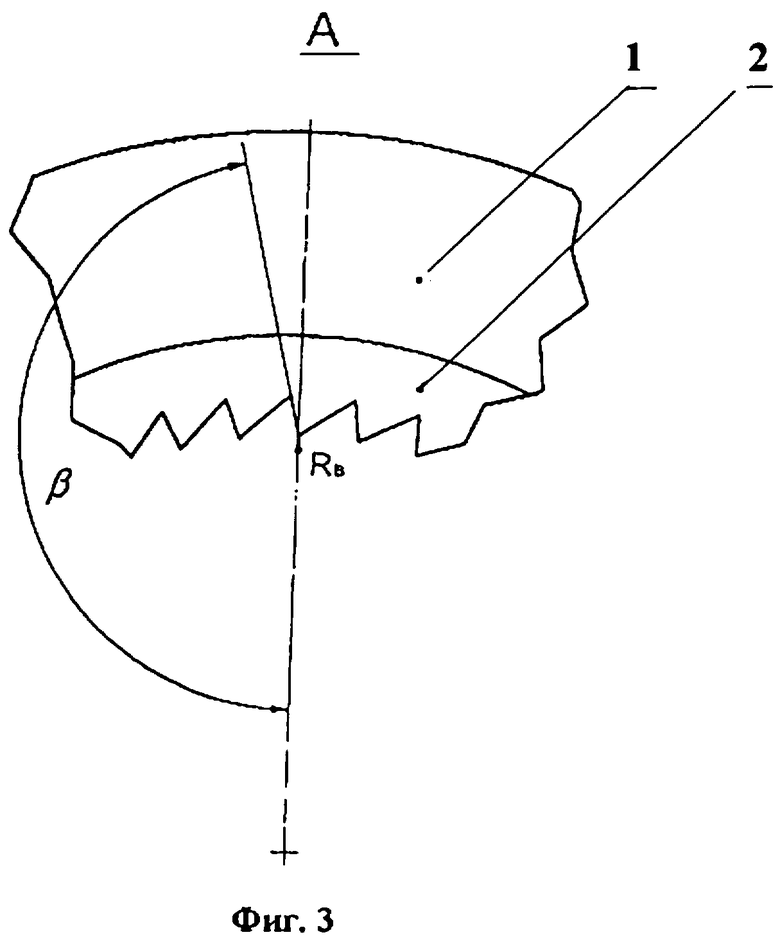

Основной технический результат от использования предложенного изобретения достигается тем, что в устройстве для экструзии пластифицированной керамической массы, включающем прессующий шнек, герметичный корпус с профилированной рабочей поверхностью в виде продольных выступов и экструзионную головку, поперечное сечение каждого из продольных выступов образовано двумя линиями, исходящими из вершины выступа, обращенной к продольной оси корпуса, при этом основания выступов выполнены контактирующими между собой по всему периметру рабочей поверхности корпуса, угол α между радиусами Rв, проходящими через вершины соседних выступов, составляет (0,07-0,42) рад, угол β между радиусом Rв и касательной, проведенной через вершину выступа к одной из сторон, составляет от (π-0,3) до (π+0,3) рад, угол γ между радиусом Rв и касательной, проведенной через вершину выступа к другой стороне, составляет от (π-0,75) до (π-1,5) рад, углы ϕ между касательными, проведенными к этим линиям в точках их пересечения с радиусами Ro, проведенными в основания выступов и соответствующими радиусами Rо, составляют (0,75-1,5) рад, при этом разность ΔR длин радиусов Ro, проведенных в точки контакта оснований соседних выступов, и радиусов Rв определяется из зависимости:

ΔR=Ro-Rв=(0,4-1,0)·α·Ro.

Указанный выше технический результат обеспечивается также тем, что профилированная рабочая поверхность корпуса образована набором вставок с несколькими продольными выступами на поверхности, обращенной к оси корпуса.

В качестве одного из вариантов выполнения устройства, также обеспечивающего достижение заявленного технического результата, предусмотрено выполнение профилированной рабочей поверхности корпуса в виде набора элементов, каждый из которых выполнен с одним продольным выступом на поверхности, обращенной к оси корпуса, при этом сечение каждого из элементов представляет собой многоугольный контур, образованный пересечением линий, являющихся образующими поверхностей, прилегающих к внутренней поверхности корпуса, боковых поверхностей и рабочих поверхностей, направленных к оси корпуса.

Достижению заявленного технического результата способствует также и снабжение корпуса клиновым замком и опорными кольцами, установленными на его внутренней поверхности.

Причинно-следственная связь между совокупностью существенных признаков данного технического решения и достигаемым техническим результатом состоит в следующем.

Выполнение продольных выступов таким образом, что поперечное сечение каждого из них образовано двумя линиями, исходящими из вершины выступа, обращенной к продольной оси корпуса, основания выступов контактируют между собой по всему периметру рабочей поверхности корпуса, при этом угол α между радиусами Rв, проходящими через вершины соседних выступов, составляет (0,07-0,42) рад, угол β между радиусом Rв и одной из сторон выступа составляет от (π-0,3) до (π+0,3) рад, углы ϕ между касательными, проведенными к этим линиям в точках их пересечения с радиусами Ro, проведенными в основания выступов и соответствующими радиусами Ro, составляют (0,75-1,5) рад, при этом разность ΔR длин радиусов Ro, проведенных в точки контакта оснований соседних выступов, и радиусов Rв определяется из зависимости: ΔR=Ro-Rв=(0,4-1,0)·α·Ro, способствует стабильному удержанию пластифицированной массы от проскальзывания за счет обеспечения равномерности ширины рабочего зазора между шнеком и поверхностью корпуса.

В зависимости от диаметра корпуса (обычно этот диаметр составляет 100-750 мм) количество выступов, необходимых для удержания пластифицированной массы от проскальзывания, изменяется от 16 до 125. Это, в свою очередь, указывает на то, что угол α между радиусами Rв, проходящими через вершины соседних выступов, может изменяться в пределах (0,07-0,42) рад. Вытекающие из этого соотношения оптимальные габариты и пропорции выступов (длина шага и высота зуба) определены расчетным путем и получили экспериментальное подтверждение в конструкции предложенного устройства.

Экспериментальным путем установлено также, что любая по составу керамическая масса надежно удерживается в «кармане» выступа с углом β между радиусом Rв и одной из сторон выступа в случаях, когда угол β равен (π+0,3) рад. Для «жестких» масс с высоким содержанием твердого наполнителя предельные значения β составляют (π-0,3) рад. Дальнейшее уменьшение угла β не гарантирует удержание массы, движущейся по внутренней поверхности (по каналу) паза.

Параметр ΔR, характеризующий глубину паза между выступами, является одним из основных параметров устройства. При использовании глубоких пазов (глубина паза равна его шагу) экструдируемая масса гарантировано перемещается вдоль корпуса по каналам пазов. Однако движение массы вдоль корпуса по таким каналам возможно только для очень мягких (пластичных) масс, не содержащих крупных фракций твердых наполнителей и имеющих малый коэффициент трения по поверхности выступа. С другой стороны, хотя сопротивление продольному перемещению массы в корпусе с увеличением шага падает, при глубине паза (размере шага) больше 2,5 ΔR устойчивое удержание массы от проскальзывания внутри корпуса не гарантируется.

Выполнение профилированной рабочей поверхности корпуса в виде набора вставок с несколькими продольными выступами на поверхности, обращенной к оси корпуса, а также в виде набора элементов, каждый из которых выполнен с одним продольным выступом на поверхности, обращенной к оси корпуса, причем каждый из элементов в сечении представляет собой многоугольный контур, образованный пересечением линий, являющихся образующими его поверхностей, прилегающих к внутренней поверхности корпуса, боковых поверхностей и рабочих поверхностей, направленных к оси корпуса, обеспечивает возможность снижения трудоемкости обслуживания технологического оборудования за счет упрощения процессов его разборки и наладки.

В варианте, когда образующие рабочей поверхности элемента, направленной к оси корпуса, представляют собой две линии, пересекающиеся в вершине выступа, положительный технический результат достигается в случае, когда углы ϕ между касательными, проведенными к этим линиям в точках их пересечения с радиусами Ro, проведенными в основания выступов и соответствующими радиусами Ro, составляют (0,75-1,5) рад, причем угол между касательной, проведенной к одной из линий в точке ее пересечения с радиусом Rв, и радиусом Rв равен углу β, а угол γ между касательной, проведенной ко второй линии в точке ее пересечения с радиусом Rв, и радиусом Rв составляет от (π-0,75) до (π-1,5) рад. Использование линий, имеющих точки перегиба, в качестве образующих позволяет уменьшить сопротивление перемещению экструдируемого материала вдоль оси корпуса. Применение углов ϕ менее 0,75 рад делает использование таких линий в качестве образующих бессмысленным, а при значениях угла ϕ, равных 1,5 рад, достигается максимально возможное снижение сопротивления продольному перемещению массы.

В случае экструзии мягких керамических масс (без наполнителя или с малым содержанием наполнителя), имеющих низкую прочность, целесообразно использовать выступы с незначительной площадью поперечного сечения (при значении угла γ, равном (π-0,75) рад, обеспечивается наилучшее удержание массы и уменьшение потерь на трение), а для «жестких» масс, обладающих большой прочностью, следует использовать выступы с большой площадью поперечного сечения. Максимально допустимая величина угла γ при этом составляет (π-1,5) рад. Практически это означает, что в этом случае касательная к поверхности выступа у его вершины является одновременно и касательной к окружности, проходящей через эту вершину. Следовательно, дальнейшее уменьшение величины угла γ является технически нецелесообразным.

Кроме того, снабжение корпуса устройства в рассмотренных выше вариантах клиновым замком и опорными кольцами, установленными на внутренней поверхности корпуса, упрощает процессы замены профилированных вставок и регулирования величины технологического зазора, т.е. обеспечивает снижение трудоемкости обслуживания технологического оборудования.

Следовательно, применение предложенного устройства во всех его рассмотренных вариантах обеспечивает сохранение заданной величины зазора между шнеком и рабочей поверхностью корпуса, а также препятствует проворачиванию керамической массы относительно рабочей поверхности корпуса, что, в свою очередь, способствует повышению однородности экструдированной керамической массы и качества изделий, полученных из этой массы, а также сопровождается снижением трудоемкости обслуживания технологического оборудования.

Таким образом, приведенные выше отличительные признаки предложенного технического решения как по отдельности, так и в своей совокупности направлены на повышение однородности экструдированной керамической массы, обеспечивает сохранение заданной величины зазора между шнеком и рабочей поверхностью корпуса, а также на снижение трудоемкости обслуживания технологического оборудования.

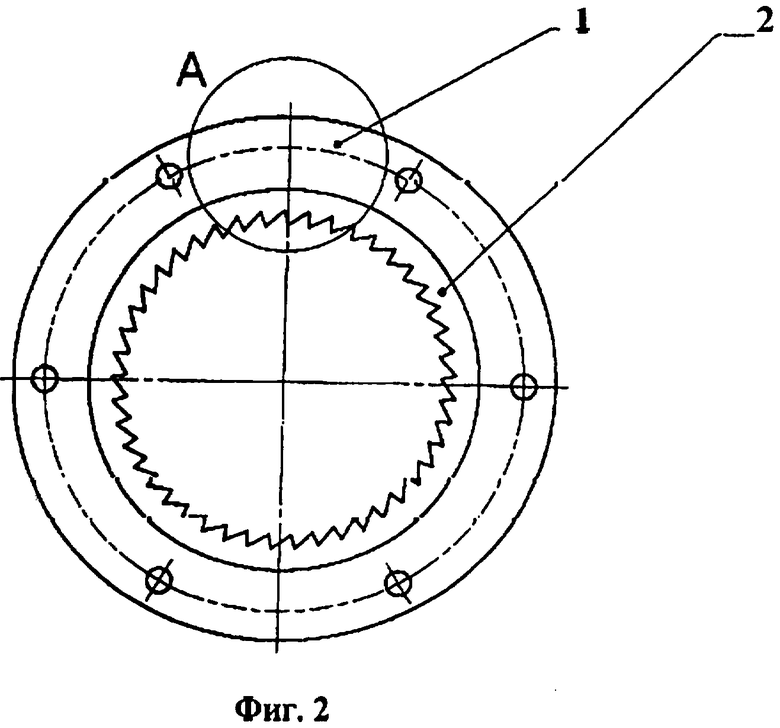

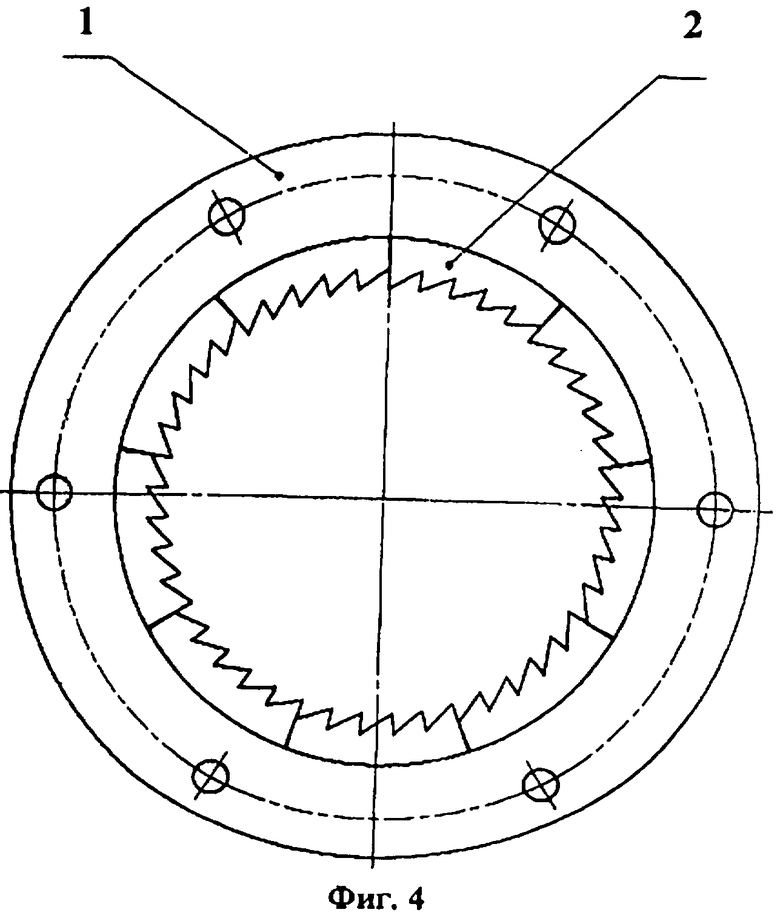

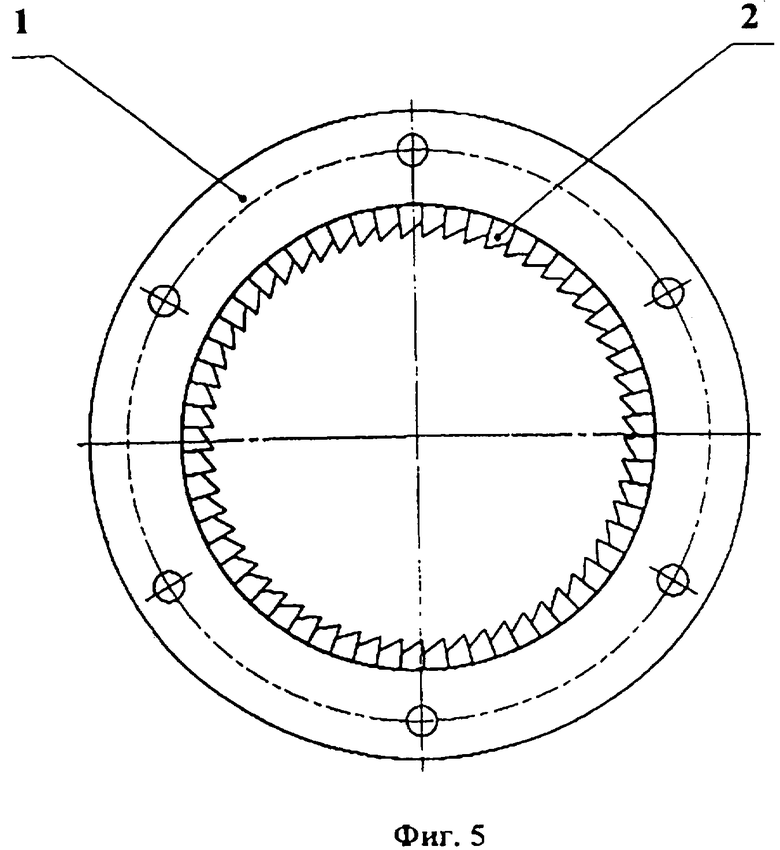

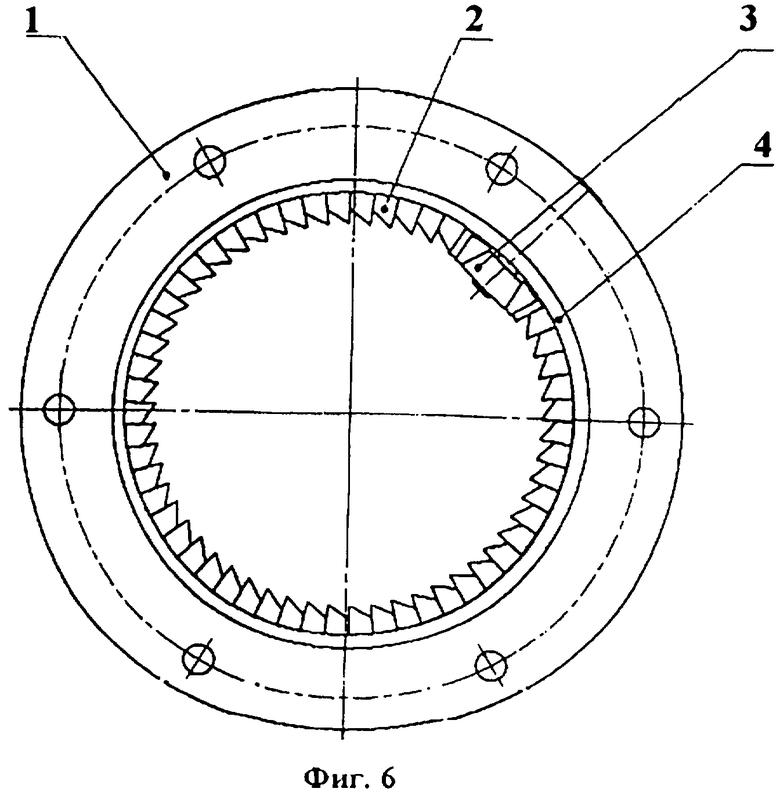

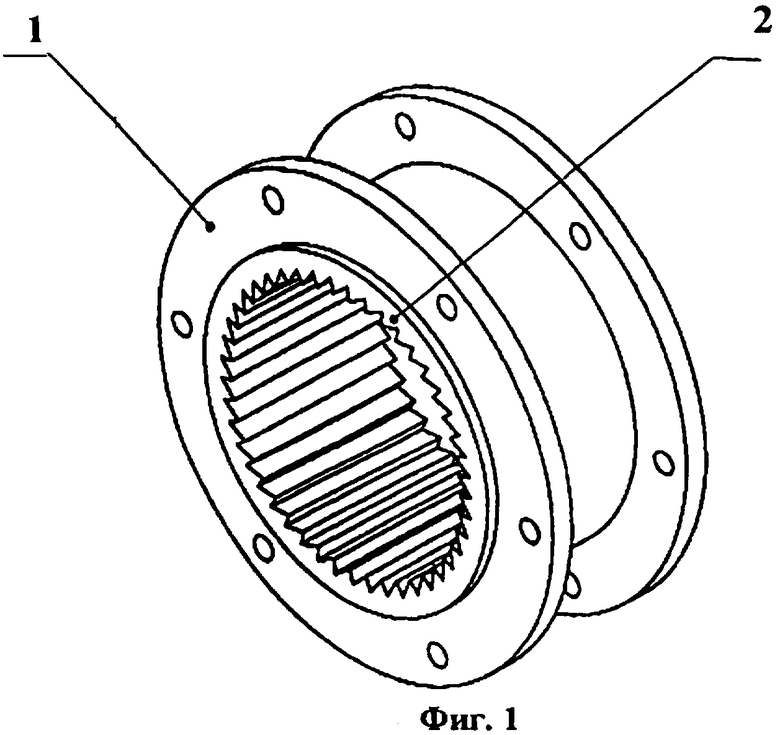

Основные схемы выполнения предложенного устройства для экструзии пластифицированной керамической массы приведены ниже. На фиг.1 показан вид в аксонометрии герметичного цилиндрического корпуса с профилированной вставкой, образующей его рабочую поверхность, на фиг.2 приведен осевой вид этого же корпуса, на фиг.3 - вырыв А из корпуса на фиг.2, на фиг.4 - вариант выполнения предложенного устройства, в котором профилированная рабочая поверхность образована набором вставок, выполненных с несколькими продольными выступами, на фиг.5 - вариант выполнения устройства, в котором рабочая поверхность образована набором элементов, каждый из которых выполнен в виде профилированной вставки с одним продольным выступом, на фиг.6 - вариант выполнения устройства, аналогичный устройству на фиг.5, но при этом набор профилированных вставок снабжен клиновым замком и опорными кольцами, на фиг.7 представлен вариант выполнения рабочей поверхности элемента с образующими в виде двух линий, пересекающихся в вершине выступа.

Устройство для экструзии пластифицированной керамической массы включает в себя прессующий шнек (на фиг. не показан), герметичный цилиндрический корпус 1 с профилированной вставкой 2, образующей его рабочую поверхность, выполненную с продольными пазами (на фиг. не обозначены), клиновым замком 3, опорным кольцом 4 (в качестве одного из вариантов) и винтом (на фиг. не показан), предназначенным для упрощения процессов сборки и разборки корпуса 1 и вставки 2, а также экструзионную головку (на фиг. не показана). При этом вставка 2 по одному из вариантов представляет собой набор продольных выступов, выполненных на поверхности корпуса 1 (см. фиг.1, 2 и 3), причем на фиг.3 индексом Rв обозначены радиусы, проходящие через вершины соседних выступов, а угол между радиусом Rв и одной из сторон выступа обозначен индексом β. По другому варианту выполнения устройства (см. фиг.4) профилированная рабочая поверхность корпуса 1 представляет собой набор вставок 2, выполненных с несколькими продольными выступами на их поверхностях, обращенных к оси корпуса 1.

Один из предлагаемых вариантов выполнения устройства (см. фиг.5 и 6) предусматривает выполнение профилированной поверхности корпуса в виде набора элементов (вставок 2), каждый из которых выполнен с одним продольным выступом, причем каждый из указанных элементов в сечении представляет собой многоугольный контур, образованный пересечением линий, являющихся образующими поверхностей, прилегающих к внутренней поверхности корпуса 1, а также боковых и рабочих поверхностей, направленных к оси корпуса 1, причем все вершины выступов притуплены технологическими радиусами или фасками (на фиг не обозначены).

На фиг.7 представлен вариант выполнения вставки 2, когда образующие рабочей поверхности элемента, направленной к оси корпуса 1, представляют собой две линии, пересекающиеся в вершине выступа, при этом углы ϕ между касательными, проведенными к этим линиям в точках их пересечения с радиусами Ro, параллельными боковым поверхностям элемента, и соответствующими радиусами Ro, составляют (0,75-1,5) рад, причем угол между касательной, проведенной к одной из кривых в точке ее пересечения с радиусом Rв, и радиусом Rв равен углу β, а угол γ между касательной, проведенной ко второй кривой в точке ее пересечения с радиусом Rв, и радиусом Rв составляет от (π-0,75) до (π-1,5) рад.

В варианте предложенного устройства, приведенном на фиг.6, корпус 1 снабжен клиновым замком 3 и опорными кольцами 4, установленными на его внутренней поверхности и предназначенными для упрощения процессов сборки и разборки корпуса 1 и вставки 2.

Устройство для экструзии пластифицированной керамической массы работает следующим образом. Пластифицированную массу при помощи прессующего шнека (на фиг. не показан) подают в герметичный цилиндрический корпус 1 с профилированной внутренней поверхностью (например, выполненной в виде вставки 2, представляющей собой сборку из длинномерных профилированных элементов, установленных вдоль оси шнека таким образом, что поверхности указанных элементов, направленные к оси корпуса 1, образуют его рабочую поверхность), причем все вершины выступов притуплены технологическими радиусами или фасками (на фиг не обозначены).

При этом образующие рабочих поверхностей элемента, направленных к шнеку, могут представлять собой две линии, пересекающиеся в вершине выступа, при этом углы ϕ между касательными, проведенными к этим линиям в точках их пересечения с радиусами Ro, проведенными в основания выступов и соответствующими радиусами Ro, составляют (0,75-1,5) рад, причем угол между касательной, проведенной к одной из линий в точке ее пересечения с радиусом Rв, и радиусом Rв равен углу β, а угол γ между касательной, проведенной ко второй линии в точке ее пересечения с радиусом Rв, и радиусом Rв составляет от (π-0,75) до (π-1,5) рад.

При перемещении пластифицированной керамической массы через корпус 1 профилированная вставка 2, собранная из элементов указанной выше конструкции, препятствует проскальзыванию массы относительно рабочей поверхности корпуса, чем достигается перемешивание этой массы и повышение ее однородности. В дальнейшем пластифицированная масса поступает из рабочего зазора между шнеком (на фиг. не показан) и внутренней поверхностью корпуса 1 в экструзионную головку (на фиг. не показана), на выходе из которой происходит формирование керамической заготовки заданных размеров и геометрии.

В связи с тем, что в ряде случаев течение керамической массы через рабочий зазор между шнеком и корпусом 1 вызывает достаточно интенсивный износ рабочей поверхности вставки 2, то для сохранения заданной величины зазора между шнеком и рабочей поверхностью корпуса (т.е. для сохранения оптимальных технологических режимов экструзии) необходимо регулярно корректировать размеры этого зазора путем изменения схемы размещения профилированных элементов в сборке. В частности, изношенные элементы сборки можно использовать повторно, предварительно повернув их вдоль оси камеры 1 на 180° или использовав опорное кольцо 4. Сильно изношенные элементы заменяют новыми. Для осуществления этой операции проводят разборку и повторную сборку вставки 2 в корпусе 1 при помощи винта (на фиг. не показан), а также разборку и сборку элементов профилированной вставки. Корректировку размеров зазора осуществляют за счет увеличения толщины опорного кольца 4, клинового замка 3, механического прижима и компенсатора (на фиг. не обозначены).

Проведение указанных операций обслуживания и наладки предложенного технологического оборудования не вызывает затруднений и поэтому позволяет не только обеспечить заданную величину рабочего зазора между шнеком и рабочей поверхностью корпуса, т.е. однородность экструдируемой массы, но и снизить трудоемкость его обслуживания.

Достижение заявленного технического результата при использовании предложенного устройства было подтверждено экспериментально в процессе экструзионной обработки пластифицированных керамических масс, предназначенных для изготовления высоковольтных электрических изоляторов. При использовании известного устройства в течение 2 ч непрерывной работы экструдированные керамические заготовки с плотностью в пределах допуска (±5% от расчетной плотности) были получены на 70% продукции, т.е. выход годной продукции составил 70%, в то время как при использовании предложенного устройства выход годной продукции был равен 90%. При этом продолжительность операции демонтажа и последующей наладки предложенного устройства примерно в два раза ниже, чем в случае демонтажа и наладки известного устройства.

Таким образом, применение предложенного устройства позволяет повысить однородность керамической массы и качество экструдированных заготовок за счет обеспечения равномерной ширины рабочего зазора между шнеком и рабочей поверхностью корпуса и снизить трудоемкость обслуживания технологического оборудования.

Источники информации

1. Авт.св. №946945, кл. B28B 3/22, 1979.

Данное техническое решение относится к области изготовления керамических изделий из пластифицированной массы, в частности к устройствам для экструзии пластифицированной керамической массы. Устройство для экструзии пластифицированной керамической массы включает прессующий шнек, герметичный корпус с профилированной рабочей поверхностью в виде продольных выступов и экструзионную головку. При этом поперечное сечение каждого из продольных выступов образовано двумя линиями, исходящими из вершины выступа, обращенной к продольной оси корпуса, а основания выступов выполнены контактирующими между собой по всему периметру рабочей поверхности корпуса. Угол α между радиусами Rв, восстановленными к вершинам соседних выступов, составляет (0,07-0,42) рад. Угол β между радиусом Rв и касательной, проведенной через вершину выступа к одной из сторон, составляет от (π-0,3) до (π+0,3) рад. Угол γ между радиусом Rв и касательной, проведенной через вершину выступа к другой стороне, составляет от (π-0,75) до (π-1,5) рад. Углы ϕ между касательными, проведенными к этим линиям в точках их пересечения с радиусами Ro, проведенными в основания выступов и соответствующими радиусами Ro, составляет (0,75-1,5) рад. При этом разность ΔR длин радиусов Ro, проведенных в точки контакта оснований соседних выступов, и радиусов Rв определяется из зависимости: ΔR=Rо-Rв=(0,4-1,0)·α·Rо. Профилированная рабочая поверхность корпуса может быть образована набором вставок с несколькими продольными выступами на поверхности, обращенной к оси корпуса, или представлять собой набор элементов, каждый из которых выполнен с одним продольным выступом на поверхности, обращенной к оси корпуса, и представляет собой в сечении многоугольный контур, образованный пересечением линий, являющихся образующими поверхностей, прилегающих к внутренней поверхности корпуса, боковых поверхностей и рабочих поверхностей, направленных к оси корпуса. Кроме того, корпус может быть снабжен клиновым замком и опорными кольцами, установленными на его внутренней поверхности. Технический результат изобретения заключается в повышении однородности экструдируемой керамической массы, обеспечении равномерности ширины рабочего зазора между шнеком и поверхностью корпуса, а также снижении трудоемкости обслуживания устройства. 3 з.п. ф-лы, 7 ил.

ΔR=Ro-Rв=(0,4-1,0)·α·Ro.

| Корпус шнекового пресса | 1979 |

|

SU946945A1 |

| Шнековый пресс | 1989 |

|

SU1648771A1 |

| Корпус шнекового пресса | 1979 |

|

SU918104A1 |

| САПОЖНИКОВ М.Я | |||

| и др | |||

| Механическое оборудование для производства строительных изделий | |||

| - М.: ГОССТРОЙИЗДАТ, 1958, с.384. | |||

Авторы

Даты

2008-08-10—Публикация

2006-04-12—Подача