Изобретение относится к области испытания полуфабрикатов, преимущественно из алюминиевых сплавов, на суммарное содержание газов.

Известен способ испытания полуфабрикатов из алюминиевых сплавов, легированных магнием, типа АМг6 под названием "тепловая проба" (Никифоров Г.Д. и др. Технология и оборудование сварки плавлением. - М.: Машиностроение. 1986, с.73-158), предназначенная для контроля качества свариваемого материала и определения в нем содержания молекулярного водорода. Тепловая проба МАТИ заключается в том, что из контролируемого металла вырезают цилиндрический образец диаметром 25 мм, нагревают его в печи при температуре 580+5°С в течение 15 минут. После остывания образца из него изготавливают шлиф. Наличие в металле образца макронесплошностей и расслоений свидетельствует о низком качестве металла и повышенном содержании в нем молекулярного водорода. Проба разработана только для конкретных марок сплавов и имеет полукачественный характер.

Наиболее близким по технической сущности к заявляемому является способ оценки суммарного содержания газов, разработанный для листового проката (Никитин В.М. и др. Влияние подготовки поверхности при аргонодуговой сварке соединений из сплава АМг6 на качество швов. - В сб. научных трудов "Сварка цветных металлов" Тула: ТПИ. 1985, с.44-49). В соответствии с указанным способом суммарное содержание газов (Vгаз) в исследуемом материале определяют после тепловой пробы (по режиму: нагрев при 580+5°С в течение 15 минут) по результатам гидростатического взвешивания образца по формуле:

(ΣVгаз)=(ΣVнеспл.)Тк/Тп (см3/100 г металла)

(ΣVнеспл.)=100[(M1-M2v)/M1·γт] (см3/100 г металла)

где Тк - комнатная температура, К, Тп - температура тепловой пробы, К; M1 - масса образца на воздухе, г; М2 - масса образца в дистиллированной воде, г; v - удельный объем дистиллированной воды при температуре взвешивания, см3/г; γт - удельная масса идеально плотного образца данного состава ("теоретическая" удельная масса), г/см3.

Указанный способ дает количественный показатель (ΣVнеспл.), позволяющий определить не только суммарное содержание газов, но и дать заключение по тепловой пробе о свариваемости сплава. Однако отмеченный способ оценки суммарного содержания газов может быть использован только для узкого круга сплавов типа АМг4 и АМг6. Поэтому появилась задача разработки способа определения суммарного содержания газов, пригодного для использования применительно к любой марке алюминиевых сплавов.

Техническим результатом изобретения является повышение достоверности и точности испытания полуфабрикатов из алюминиевых сплавов на суммарное содержание газов.

Сущность заявляемого способа определения суммарного содержания газов заключается в том, что он осуществляется в две стадии: на первой стадии определяют режимы тепловой пробы для исследуемой марки сплава, а на второй стадии осуществляют определение количественного показателя тепловой пробы - суммарного объема несплошностей (ΣVнеспл.).

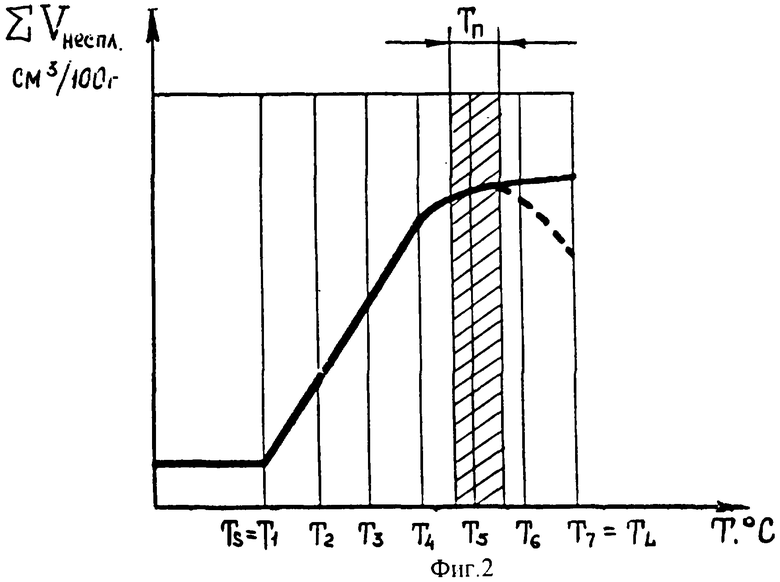

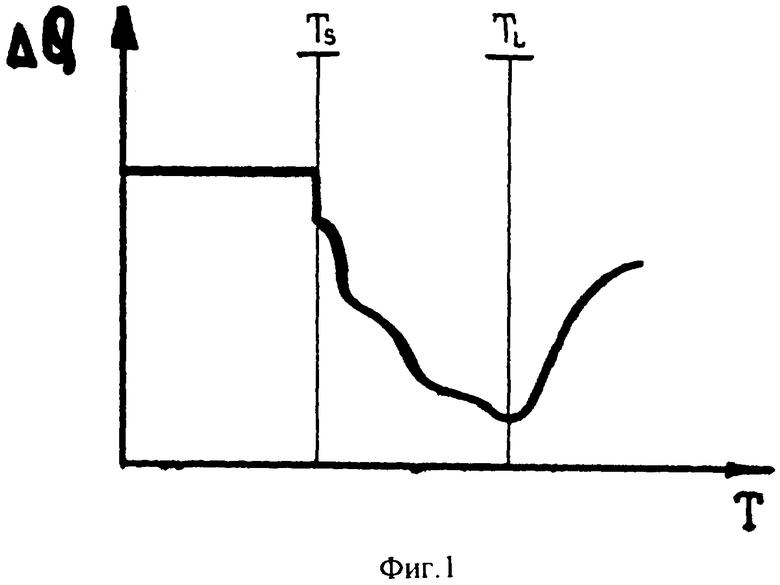

На первой стадии методом дифференциального термического анализа определяют интервал плавления сплава, т.е. температуру ликвидуса TL и солидуса TS сплава (Фиг.1). Далее проводят изотермический отжиг серии образцов исследуемого сплава с выдержкой 12-15 минут. По результатам экспериментов по изотермическому отжигу определяют зависимость суммарного объема несплошностей от температуры нагрева при постоянной выдержке, т.е. (ΣVнеспл.)=f(T) при постоянном времени выдержки (Фиг.2) в интервале плавления сплава.

В качестве режима тепловой пробы назначается режим Т=Тп, при котором наблюдается наибольшее значение суммарного объема несплошностей (ΣVнеспл.).

Экспериментально установлено, что температура тепловой пробы Тп, соответствующая максимальному значению суммарного объема несплошностей, может быть определена в соответствии с уравнением

Tп=(0,45...0,55)(TL-TS)+TS

где TL и TS - температура ликвидуса и солидуса сплава соответственно.

Необходимо учитывать, что современные высокопрочные алюминиевые сплавы (ВАЛ16, 1420, 1421, 1423, 1460), относящиеся к системам легирования Al-Mg, Al-Mg-Li, Al-Cu-Li, интенсивно окисляются при нагреве и осуществление тепловой пробы по заданному режиму затрудняется. Происходит полное окисление исследуемого образца при нагреве в диапазоне температур твердо-жидкого состояния. Для предотвращения окисления образца при нагреве, которое существенно влияет на точность и достоверность получаемых результатов, нагрев образца предлагается проводить в контейнере (Фиг.3). Контейнер для тепловой пробы состоит из внешнего корпуса 1 без крышки и внутреннего корпуса 2. Зазор между корпусами 1 и 2 заполняют мелкодисперсным порошком 3 оксида магния (MgO) и утрамбовывают его. Исследуемый образец помещают во внутренний корпус 2 вместе с навесками 5 из серного колчедана. Над поверхностью образца 4 с зазором 0,5 мм устанавливают фольгу 6 из нержавеющей стали. Наличие оксида магния в виде аэрозатвора и серного колчедана во внутреннем контейнере с исследуемым образцом предотвращает окисление последнего. Это позволяет предотвратить появление выплесков расплавленного металла по границам зерен на поверхности образца, образующихся в случае нагрева без серного колчедана.

Поскольку на поверхности исследуемого материала (в частности, сплава 1420) возможно образование растворимых в воде оксидов, которые при гидростатическом взвешивании могут приводить к погрешности в определении массы образца после проведения тепловой пробы, образцы опускают в расплавленный парафин для формирования на поверхности тонкого сплошного слоя парафина. Затем выполняют гидростатическое взвешивание образца. Расчет суммарного содержания газов проводят по формуле:

где M1 и  - масса образца до и после нагрева соответственно, г;

- масса образца до и после нагрева соответственно, г;  - масса образца после нагрева и нанесения парафина, г;

- масса образца после нагрева и нанесения парафина, г;  - масса образца в воде после нагрева и нанесения парафина, г; V, V' - удельный объем дистиллированной воды при температурах соответствующего взвешивания, см3/г; γпар - плотность парафина, г/см3.

- масса образца в воде после нагрева и нанесения парафина, г; V, V' - удельный объем дистиллированной воды при температурах соответствующего взвешивания, см3/г; γпар - плотность парафина, г/см3.

Заявляемый способ был опробован при определении суммарного содержания газов в полуфабрикатах сплавов ВАЛ16 и 1420. Из исследуемых полуфабрикатов вырезали образцы и методом дифференциального термического анализа определяли интервал плавления этих материалов (табл.1).

После определения интервала плавления исследуемых сплавов ВАЛ16 и 1420 проводилась серия экспериментов по определению зависимости суммарного объема несплошностей от температуры нагрева. Выдержка при температуре нагрева составляла 15 минут. Данные по зависимости величины суммарного объема несплошностей от температуры приведены в табл.2 и 3.

Изменение суммарного объема несплошностей (ΣVнеспл.) в листах из сплава 1420 в зависимости от температуры при изотермическом нагреве (с учетом колебания температуры в процессе выдержки от tmin до tmax)

Таким образом, температура тепловой пробы для сплава ВАЛ16 может быть выбрана в пределах 570-580°С, а для сплава 1420 - 585-595°С. При более низких температурах не представляется возможным выявить весь объем газов (фиг.4а, б) (ΣVнеспл.) из-за нарушения сплошности оксидной пленки и выхода газов.

Изменение суммарного объема несплошностей (ΣVнеспл.) в листах из сплава ВАЛ16 в зависимости от температуры при изотермическом нагреве (с учетом колебания температуры в процессе выдержки от tmin до tmax)

Затем образцы исследуемых сплавов диаметром 25 мм нагревали до температуры: для сплава АМг6 - 580+5°С, сплава 1420 - 570°С, в контейнере с затвором из оксида магния в присутствии серного колчедана. После нагрева на поверхность образцов наносили тонкую пленку парафина. Образцы подвергали гидростатическому взвешиванию. Для сравнения содержание газов определяли по способу, принятому за прототип (см. Никитин В.М. и др. Влияние подготовки поверхности при аргонодуговой сварке листов из сплава АМг6. // В сб. научных трудов "Сварка цветных металлов". Тула: ТПИ. 1985. С.44-49).

Учитывая то обстоятельство, что во всех полуфабрикатах имеет место неоднородность свойств, и, в частности, содержания газов по сечению и площади полуфабриката является случайной величиной, для оценки результатов экспериментов были использованы методы статистической обработки. Эксперименты были разнесены во времени. Для каждой серии экспериментов было взято по 4-5 случайно выбранных образцов (объем выборки n=4-5). Рассчитаны средние выборочные значения (ΣVнеспл.), определена дисперсия результатов в выборке S2 (табл.2 и 3).

Как следует из анализа полученных результатов (фиг.4а и 4б), во всем диапазоне температур по заявляемому и известному способу значения (ΣVнеспл.) не совпадают. Так, для сплава 1420 при использовании известного способа испытаний наблюдаются завышенные значения (ΣVнеспл.) из-за того, что при нагреве на воздухе образуется на поверхности толстый слой оксидов, растворимых в воде. После смыва в воде слоя оксида значения (ΣVнеспл.) резко снижаются (фиг.4, заштрихованные участки). Определение содержания газов для сплава ВАЛ16 по известному способу вообще невозможно, т.к. при нагреве на воздухе уже до температуры 550°С наблюдается селективное перемещение жидкой фазы и пузырьков газа по оплавленным границам зерен к поверхности. Это приводит к удалению газов из исследуемого объема и образованию выплесков-наростов на поверхности образца.

Необходимо отметить, что во всем диапазоне температур дисперсия результатов по заявленному способу значительно ниже, чем по известному (табл.2 и 3). В связи с этим для диапазона режимов тепловой пробы для известного и заявляемого способов была произведена оценка однородности дисперсии и воспроизводимости результатов по δ-критерию Кохрена. Установлено, что результаты, полученные по известному способу, могут считаться достоверными (воспроизводимыми) с вероятностью 50-60%. Для заявляемого способа достоверность составляет не менее 95%.

Таким образом, из проведенных экспериментов видно, что заявленный способ позволяет более точно определять суммарное содержание газов по сравнению с известными.

Заявленный способ по сравнению с известными (метод вакуумной экстракции из твердого состояния, вакуумного плавления, метод Дарделл-Гудченко) является практически способом экспресс-оценки и может быть использован в производственных условиях на серийном оборудовании. При заявленном способе предотвращается окисление исследуемого образца в интервале плавления, которое имеет сложный характер: наряду с процессом окисления с поверхности идет окисление по границам зерен с перемещением объемов жидкой фазы к поверхности и формирование на ней наростов. Нанесение парафина предотвращает развитие реакции между водой и оксидами при гидростатическом взвешивании, а также закрывает каналы, выходящие на поверхность, и позволяет оценить скрытую пористость. Это дополнительно позволяет повысить точность определения суммарного содержания газов. Предлагаемый способ не дает возможность получить качественную оценку состава газов в образце, как, например, масс-спектрометрия. Однако, что очень важно, позволяет оперативно определить весь "запас" газов в полуфабрикате.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ В ИНЕРТНЫХ ГАЗАХ СТЫКОВЫХ СОЕДИНЕНИЙ РАЗНОРОДНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2357841C2 |

| СПОСОБ СОЕДИНЕНИЯ ПОРИСТОГО МЕТАЛЛИЧЕСКОГО ИЛИ МЕТАЛЛОКЕРАМИЧЕСКОГО МАТЕРИАЛОВ | 2001 |

|

RU2215629C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ СТЫКОВОГО СОЕДИНЕНИЯ МОНОЛИТНОЙ ЗАГОТОВКИ С ДВУХСЛОЙНЫМ ПАКЕТОМ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2336981C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2412034C2 |

| СПОСОБ ИМПУЛЬСНОЙ ДУГОВОЙ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ АЛЮМИНИЕВЫХ СПЛАВОВ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИНЕРТНОМ ГАЗЕ | 2007 |

|

RU2373033C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ ШТАМПОВАННЫХ ПОЛУПАТРУБКОВ | 2008 |

|

RU2410220C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2350443C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ВОДОРОДА В АЛЮМИНИЕВЫХ СПЛАВАХ | 2017 |

|

RU2665585C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2363755C2 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2581953C1 |

Изобретение относится к области измерительной техники. Сущность изобретения: образец нагревают совместно с серным колчеданом до температуры Тn=(0,45...0,55)(ТL-ТS)+ТS в контейнере с затвором из оксида магния, а перед гидростатическим взвешиванием на поверхность образца наносят слой парафина, причем суммарное содержание газов определяют по формуле

где M1 и  - масса образца до и после нагрева соответственно, г;

- масса образца до и после нагрева соответственно, г;  - масса образца после нагрева и нанесения парафина, г;

- масса образца после нагрева и нанесения парафина, г;  - масса образца в воде после нагрева и нанесения парафина, г; V, V' - удельный объем дистиллированной воды при температурах соответствующего взвешивания, см3/г; γпар - плотность парафина, г/см3; Тк - комнатная температура, °С; Tn - температура нагрева образца, °C; TL и TS - температура солидуса и ликвидуса исследуемого сплава соответственно, °С. Технический результат - повышение достоверности и точности испытания полуфабрикатов из алюминиевых сплавов на суммарное содержание газов. 4 ил., 3 табл.

- масса образца в воде после нагрева и нанесения парафина, г; V, V' - удельный объем дистиллированной воды при температурах соответствующего взвешивания, см3/г; γпар - плотность парафина, г/см3; Тк - комнатная температура, °С; Tn - температура нагрева образца, °C; TL и TS - температура солидуса и ликвидуса исследуемого сплава соответственно, °С. Технический результат - повышение достоверности и точности испытания полуфабрикатов из алюминиевых сплавов на суммарное содержание газов. 4 ил., 3 табл.

Способ испытания полуфабрикатов из алюминиевых сплавов на суммарное содержание газов, включающий вырезку образца, его изотермический нагрев, выдержку при температуре нагрева и последующее гидростатическое взвешивание, отличающийся тем, что образец нагревают совместно с серным колчеданом до температуры

Тn=(0,45...0,55)(TL-TS)+TS

в контейнере с затвором из оксида магния, а перед гидростатическим взвешиванием на поверхность образца наносят слой парафина, причем суммарное содержание газов определяют по формуле

где M1 и  - масса образца до и после нагрева соответственно, г;

- масса образца до и после нагрева соответственно, г;

- масса образца после нагрева и нанесения парафина, г;

- масса образца после нагрева и нанесения парафина, г;

М2,  - масса образца в воде и масса образца в воде после нагрева и нанесения парафина соответственно, г;

- масса образца в воде и масса образца в воде после нагрева и нанесения парафина соответственно, г;

V, V' - удельный объем дистиллированной воды при температурах соответствующего взвешивания, см3/г;

γпар - плотность парафина, г/см3;

Тк - комнатная температура, °С;

Тn - температура нагрева образца, °С; TL и TS - температура солидуса и ликвидуса исследуемого сплава соответственно, °С.

| НИКИТИН В.М | |||

| И ДР | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Сборник научных трудов ТПИ "Сварка цветных металлов" | |||

| Тула: ТПИ, 1985, с.44-49 | |||

| Способ выявления околошовной водородной пористости в сварных соединениях алюминиевых сплавов | 1977 |

|

SU661314A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КИСЛОРОДА В СОЕДИНЕНИЯХ МЕТАЛЛОВ И СПЛАВАХ | 0 |

|

SU182927A1 |

| Способ определения водорода в металлах и сплавах | 1975 |

|

SU628434A1 |

Авторы

Даты

2006-06-27—Публикация

2002-01-31—Подача