Изобретение относится к области сварки металлов и сплавов и может быть использовано, например, при изготовлении фильтрующих элементов патронного типа, а также в других областях техники, где возникает необходимость в получении неразъемного герметичного соединения из пористого металлического или металлокерамического материалов.

Наиболее распространенным методом соединения деталей из пористых металлических материалов является нагрев в вакууме с применением электронного луча (см. Лисовский А. Ф. , Сирота К.И. Исследование процесса соединения спеченных сплавов системы карбид вольфрама - никель. // Сварочное производство - 1980. - 2. С. 11-12). При нагреве в вакууме зазор заполняется эвтектическим расплавом и при остывании формируется однородная структура металла в зоне соединения. Однако при использовании данного метода для соединения деталей фильтрующих элементов не обеспечивается равномерного проникновения материала в каналы пористого материала, что влечет за собой нестабильное качество соединений.

Наиболее близким к заявляемому является способ соединения компактного металлического и пористого металлического или металлокерамического материалов путем нагрева электронным лучом, заключающийся в сборке соединения указанных материалов, наведении электронного луча определенной мощности на стык материалов и последующем их нагреве при вращении деталей со скоростью 25-30 м/ч (см. Афонин М.М., Овчинников В.В., Магнитов B.C. Электронно-лучевая сварка фильтрующих элементов патронного типа. // В сб. Прогрессивные процессы сварки и пайки в машиностроении. - М.: Всероссийский Дом Знаний. - 1997. С. 67-69).

Недостатком известного способа является низкое качество соединения деталей из пористых металлических материалов из-за изменения плотности материала при нагреве и расплавлении (образуется занижение шва), а также нерегламентируемое проникновение расплава в капиллярные каналы пористого материала. Из-за указанных причин соединение часто оказывается негерметичным, что недопустимо, например, при изготовлении фильтрующих элементов патронного типа.

Технический результат изобретения заключается в повышении качества и герметичности соединений в деталях из пористых металлических материалов.

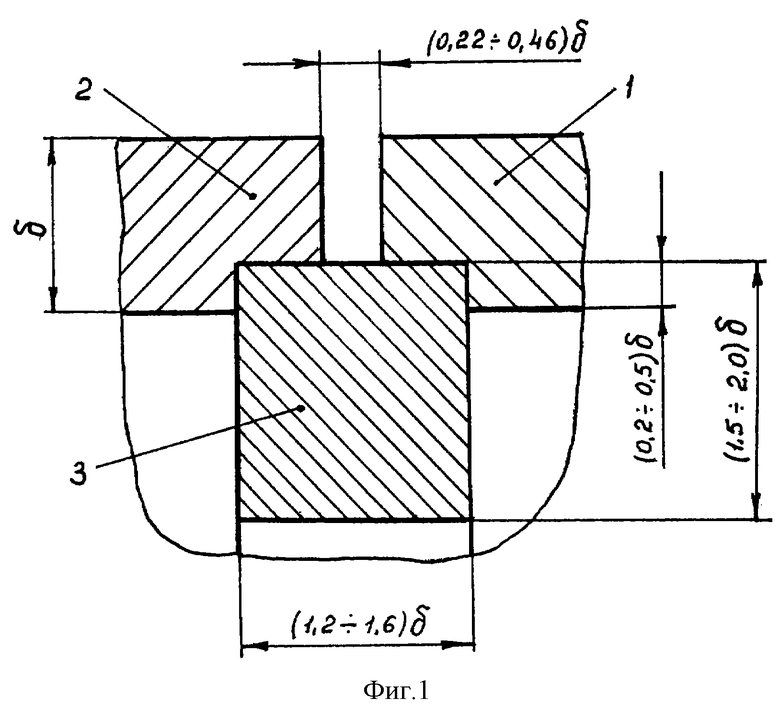

Результат достигается тем, что в способе соединения пористого металлического или металлокерамических материалов путем нагрева электронным лучом луч предварительно фокусируют в пятно диаметром (0,2-0,4)δ на поверхности соединяемых деталей, стыкуемые кромки деталей раздвигают на величину на 10-15% больше диаметра пятна нагрева, в корневой части соединения размещают вставку из компактного металлического материала высотой (1,5-2,0)δ и шириной (1,2-1,6)δ с углублением в пористый материал детали на (0,15-0,35)δ, где δ - толщина пористого материала, после чего осуществляют нагрев стыка лучом с погонной энергией, обеспечивающей проплавление материала вставки на 0,7-0,8 ее высоты.

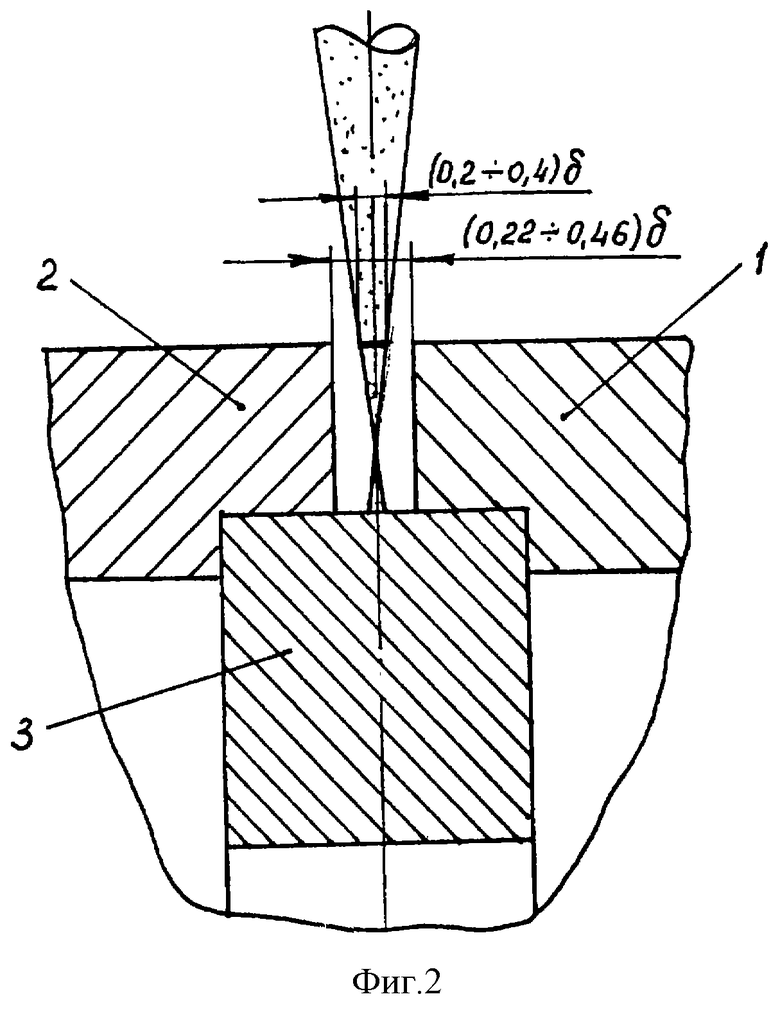

На фиг. 1 представлена схема сборки соединения под сварку; на фиг.2 представлена схема наведения и фокусировки электронного луча при сварке стыкового соединения пористых металлических материалов; на фиг. 3 представлено формирование соединения при сварке заготовок из пористых металлических материалов.

Способ осуществляют следующим образом.

Соединение детали из пористого металлического материала собирают встык. Электронный луч наводят на стык соединяемых деталей и фокусируют его в пятно диаметром (0,2-0,4)δ, где δ - толщина пористого материала. При фокусировании луча в пятно диаметром менее 0,2δ происходит интенсивное испарение пористого материала с оседанием его паров на поверхности детали, приводящее к потере его фильтрующих свойств (пропускной способности) из-за закупоривания капиллярных каналов. При фокусировании луча в пятно диаметром более 0,4δ снижается проплавляющая способность луча, что вызывает расширение шва и повышение энергии луча, необходимой для проплавления вставки на заданную глубину.

После фокусирования луча до сварки кромки деталей 1 и 2 из пористого металлического материала раздвигают на ширину, превышающую на 10-15% диаметр пятна нагрева. В случае раздвижки кромок деталей на величину, менее чем на 10% превышающую диаметр пятна нагрева, происходит интенсивное оплавление кромок деталей, приводящее к образованию занижения шва с лицевой стороны соединения и возникновению микротрещин по границе литой зоны и пористого металлического материала. При раздвижке кромок деталей на величину, более чем на 15% превышающую диаметр пятна нагрева, затрудняется проникновение расплава в каналы пористого материала в верхней части сварного соединения из-за недостаточного нагрева материала в данной зоне.

В корневой части соединения устанавливают вставку 3 из компактного металлического материала высотой (1,5-2,0)δ и шириной (1,2-1,6)δ с углублением в пористый материал на (0,15-0,35)δ. При высоте вставки менее 1,5δ при сварке наблюдается нехватка расплава для заполнения капиллярных каналов в пористом материале. В этом случае образуется занижение шва и снижается прочность сварного соединения. При использовании вставки высотой более 2,0δ снижается проходное сечение фильтрующего элемента патронного типа и повышается расход компактного металлического материала.

В случае применения вставки шириной менее 1,2δ при колебаниях режима нагрева и положения луча относительно оси стыка наблюдается смещение зоны расплавления материала на одну из кромок. Это приводит к нарушению формирования соединения и потере герметичности фильтрующего элемента. При ширине вставки более 1,6δ, с одной стороны, увеличивается расход компактного материала, а с другой стороны, снижается площадь фильтрующей поверхности.

На процесс формирования соединения большое влияние оказывает глубина проплавления вставки в деталях из пористого металлического материала. При углублении вставки в пористый материал менее чем на 0,20δ для обеспечения подъема расплава на всю толщину свариваемого пористого металлического материала и его равномерного проникновения в капилляры требуется увеличивать погонную энергию электронного луча. Это вызывает интенсификацию испарения материала вставки с последующим осаждением паров на поверхности деталей из пористого металлического материала. Осаждение паров приводит к перекрытию капиллярных каналов, через которые проводится фильтрация жидкости или газа и, следовательно, пропускная способность фильтра будет снижаться.

При углублении вставки в пористый материал более чем на 0,50δ снижается площадь рабочего сечения шва на фильтрующем элементе. Это приводит к снижению нагрузки, которую может выдержать фильтр, т.е. снижается величина внутреннего рабочего давления, при котором может эксплуатироваться фильтр.

Сварку осуществляют при погонной энергии луча, обеспечивающей проплавление компактного металлического материала вставки на 0,7-0,8 ее высоты. При проплавлении вставки на глубину менее 0,7 ее высоты снижается объем жидкого металла, проникающего в капиллярные каналы пористого материала. Это влечет за собой неравномерное заполнение капиллярных каналов в зоне соединения и снижение его прочности. При проплавлении вставки на глубину более 0,8 ее высоты наблюдается периодическое вскрытие парогазового канала с корневой стороны соединения. Это явление вызывает провисание шва в зоне соединения, нарушение заполнения жидким металлом капиллярных каналов пористого материала и напыление компактного материала на внутреннюю поверхность заготовок фильтрующего элемента из пористого материала.

Пример реализации способа.

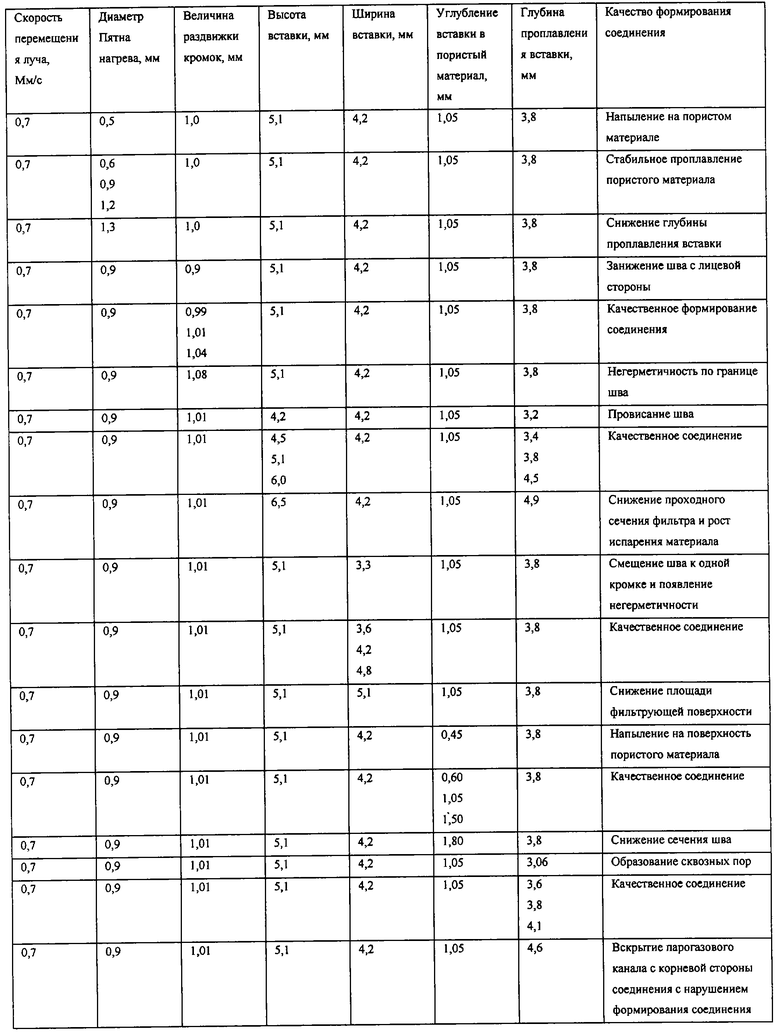

Осуществляли соединение двух стаканов из прессованного спеченного порошка стали марки ПХ18Н15 диаметром 52 мм. Толщина стенки стакана составляла 3 мм. Соединение - стыковое. Сварку выполняли на установке ЭЛУ-20МК, оснащенной многопозиционным манипулятором и энергетическим блоком ЭЛА-60/60. В корневой части соединения размещали вставку из компактного металлического материала марки 12Х18Н10Т. Параметры вставки, режим нагрева и их влияние на качество соединения приведены в таблице.

По сравнению с известным заявляемый способ обеспечивает высокое качество соединения заготовок из пористого металлического материала при изготовлении фильтрующих элементов патронного типа и снижение процента бракованных изделий с 30 до 4% за счет предотвращения образования негерметичностей по зоне сплавления на пористом материале. Кроме того, заявляемый способ предоставляет возможность для изготовления фильтрующих элементов патронного типа повышенной пропускной способности без изготовления новой оснастки для прессования и спекания порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ТРЕНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2350443C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ СТЫКОВОГО СОЕДИНЕНИЯ МОНОЛИТНОЙ ЗАГОТОВКИ С ДВУХСЛОЙНЫМ ПАКЕТОМ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2336981C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2412034C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ В ИНЕРТНЫХ ГАЗАХ СТЫКОВЫХ СОЕДИНЕНИЙ РАЗНОРОДНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2357841C2 |

| Способ сварки однородных пористых материалов | 2021 |

|

RU2789971C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ ШТАМПОВАННЫХ ПОЛУПАТРУБКОВ | 2008 |

|

RU2410220C2 |

| СПОСОБ ИМПУЛЬСНОЙ ДУГОВОЙ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ АЛЮМИНИЕВЫХ СПЛАВОВ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИНЕРТНОМ ГАЗЕ | 2007 |

|

RU2373033C2 |

| Способ электронно-лучевой сварки стыковых соединений | 2019 |

|

RU2701262C1 |

| СПОСОБ ИСПЫТАНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ НА СУММАРНОЕ СОДЕРЖАНИЕ ГАЗОВ | 2002 |

|

RU2279062C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2003 |

|

RU2238828C1 |

Изобретение относится к области сварки металлов и сплавов и может быть использовано, например, при изготовлении фильтрующих элементов патронного типа, а также в других областях техники, где возникает необходимость в получении неразъемного соединения между пористыми металлическими или металлокерамическими материалами. Луч предварительно фокусируют в пятно диаметром (0,2-0,4)δ на поверхности соединяемых деталей. Стыкуемые кромки деталей раздвигают на величину на 10-15% больше диаметра пятна нагрева. В корневой части соединения размещают вставку из компактного металлического материала высотой (1,5-2,0)δ и шириной (1,2-1,6)δ с углублением в пористый материал детали на (0,15-0,35)δ, где δ - толщина пористого материала. После чего осуществляют нагрев стыка лучом с погонной энергией, обеспечивающей проплавление материала вставки на 0,7-0,8 ее высоты. Такая технология обеспечивает высокое качество соединения заготовок и снижение процента брака с 30 до 4% за счет предотвращения образования негерметичностей в зоне сплавления. 3 ил., 1 табл.

Способ соединения пористого металлического или металлокерамического материалов путем нагрева электронным лучом, при котором между свариваемыми поверхностями соединяемых деталей устанавливают расплавляемую вставку, отличающийся тем, что луч предварительно фокусируют в пятно диаметром (0,2-0,4)δ на поверхности соединяемых деталей, стыкуемые кромки деталей раздвигают на величину на 10-15% больше диаметра пятна нагрева, в корневой части соединения размещают вставку из компактного металлического материала высотой (1,5-2,0)δ и шириной (1,2-1,6)δ с углублением в пористый материал детали на (0,15-0,35)δ, где δ - толщина пористого материала, после чего осуществляют нагрев стыка лучом с погонной энергией, обеспечивающей проплавление материала вставки на 0,7-0,8 ее высоты.

| АФОНИН М.М | |||

| и др | |||

| Электронно-лучевая сварка фильтрующих элементов патронного типа // В сб | |||

| "Прогрессивные процессы сварки и пайки в машиностроении" | |||

| - М.: Всероссийский дом Знаний, 1997, с.67-69 | |||

| Способ электронно-лучевой сварки | 1977 |

|

SU729013A1 |

| Способ электронно-лучевой сварки | 1991 |

|

SU1779511A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2275437C1 |

Авторы

Даты

2003-11-10—Публикация

2001-05-22—Подача