Изобретение относится к области неразрушающего контроля, в частности к радиографическому контролю.

В радиографии известны несколько способов определения местоположения дефекта: измерение параллактического смещения изображения дефекта на снимке при перемещении источника излучения, стереорадиография, радиационная томография, вычислительная томография [1]. Некоторые методы невозможно применить в промышленности, другие неприменимы для малоконтрастных дефектов.

Наиболее близким техническим решением является способ определения глубины залегания дефекта методом получения двойного изображения [2], заключающийся в том, что после выполнения первоначального снимка, с помощью которого обнаружен дефект, глубину залегания которого необходимо определить, на контролируемом объекте размещают свинцовые знаки (1 - со стороны источника, 2 - со стороны пленки), делают две экспозиции, помещая источник со смещением относительно первоначального положения (время экспозиции каждого снимка составляет половину от требуемого), совмещают полученные снимки по 2 свинцовому знаку, измеряют смещение изображений дефекта и 1 свинцового знака, рассчитывают глубину залегания дефекта.

Известный способ имеет следующий недостаток. Если изображение дефекта на первоначальном снимке слабоконтрастное, то при просвечивании с вдвое уменьшенным временем экспозиции такой дефект будет не виден на снимке, т.к. плотность почернения снимка будет значительно меньше первоначальной, а выявляемость дефекта с меньшей плотностью почернения уменьшится. Это делает невозможным определение местоположения такого дефекта по толщине контролируемого объекта.

Задачей предложенного способа является обеспечение возможности определения глубины залегания малоконтрастного дефекта.

Поставленная задача достигается тем, что в способе определения глубины залегания малоконтрастного дефекта при радиографическом контроле, включающем выполнение первоначального снимка, на котором выявлен дефект, установку свинцовых маркировочных знаков на контролируемом объекте, выполнение двух снимков со смещением источника излучения, совмещение полученных снимков, измерение смещения изображения дефекта, расчет глубины залегания дефекта, согласно изобретения свинцовые маркировочные знаки устанавливают на контролируемом объекте со стороны пленки, два снимка со смещением источника излучения выполняют последовательно с такой же экспозицией, что и первоначальный снимок, прокалывают отверстия в пленках в местах изображения свинцовых меток и дефекта, на негатоскопе совмещают пленки по светящимся отверстиям в местах изображения свинцовых меток, измеряют смещение изображения дефекта по светящимся отверстиям в местах изображения дефекта и рассчитывают глубину залегания дефекта.

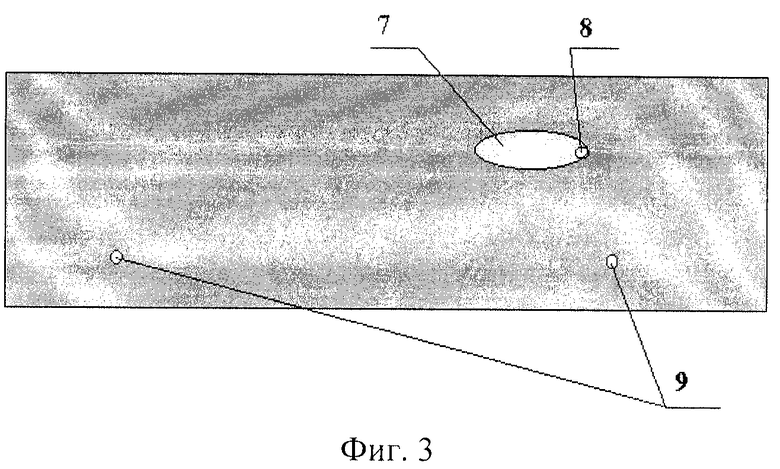

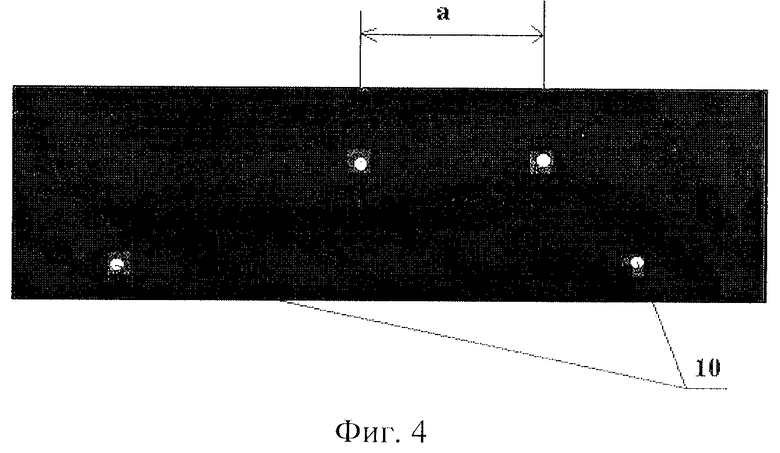

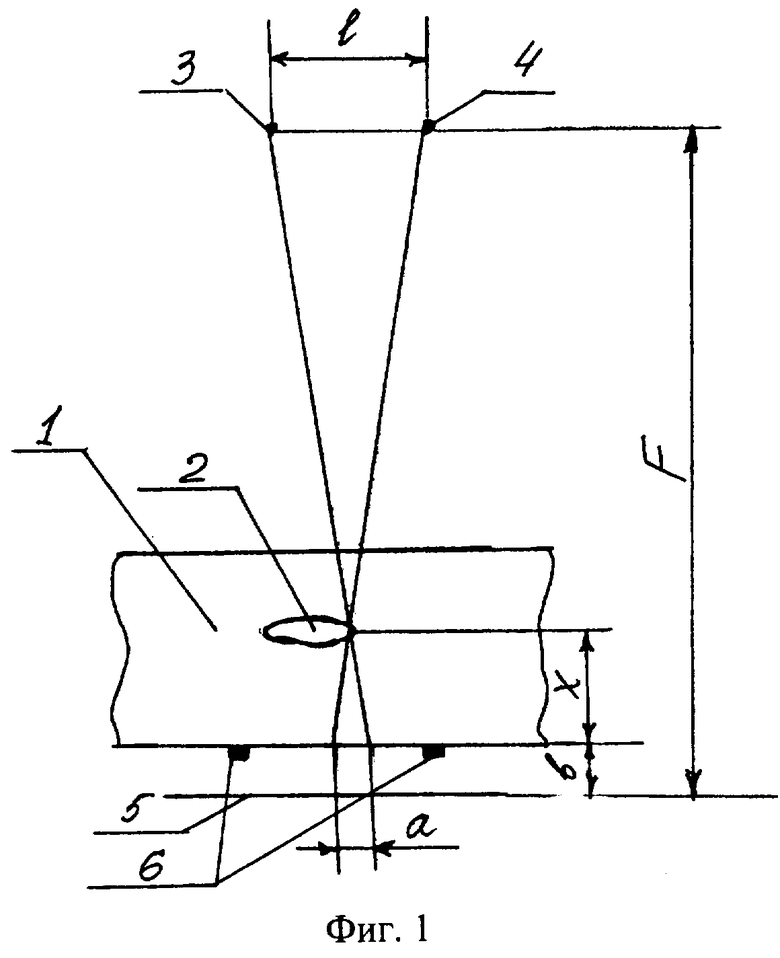

В предложенном способе при такой же геометрии просвечивания, как в известном способе (расположение источника излучения, контролируемого объекта и пленки), на объект устанавливают свинцовые маркировочные знаки со стороны пленки и делают последовательно два снимка со смещением источника излучения так, чтобы плотность почернения каждого из двух полученных снимков равнялась плотности почернения первоначального снимка, на котором дефект был выявлен. Это обеспечивает наличие на снимках изображения слабоконтрастного дефекта. Для измерения смещения изображения дефекта необходимо совместить два полученных снимка. Удвоенная плотность почернения при просмотре на негатоскопе не позволяет этого сделать. Поэтому предлагается при предварительном просмотре каждого снимка проколоть иголкой пленку в местах изображения двух свинцовых знаков и дефекта. На экране негатоскопа снимки совмещаются по двум светящимся маркировочным точкам и измеряется смещение светящихся точек от дефекта. По измеренному смещению проводят расчет глубины залегания дефекта по формуле:

где а - смещение изображения дефекта, мм;

F - фокусное расстояние (расстояние от источника излучения до пленки), мм;

l - расстояние между двумя положениями источника излучения, мм;

b - расстояние от пленки до внутренней поверхности контролируемого объекта, мм.

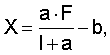

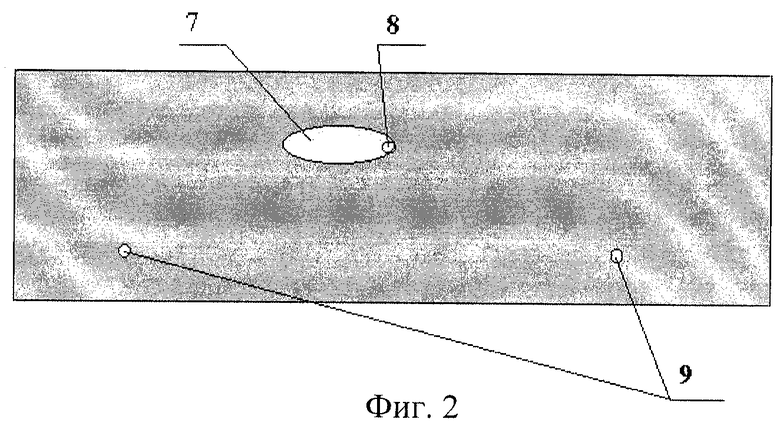

На фиг.1 представлена схема просвечивания при определении глубины залегания слабоконтрастного дефекта, на фиг.2 - снимок, полученный при первой экспозиции, на фиг.3 - снимок, полученный при второй экспозиции, на фиг.4 - схема совмещения двух снимков. На представленных чертежах: 1 - контролируемый объект; 2 - дефект; 3 - положение источника излучения при первой экспозиции; 4 - положение источника излучения при второй экспозиции; 5 - радиографическая пленка; 6 - свинцовые маркировочные знаки, 7 - изображение дефекта; 8 - отверстие в месте изображения дефекта; 9 - отверстия в местах изображения свинцовых маркировочных знаков; 10 - совмещенные отверстия в местах изображения свинцовых маркировочных знаков.

Предлагаемый способ определения глубины залегания малоконтрастного дефекта при радиографическом контроле реализован следующим образом.

Сварные швы корпуса ковша шагающего экскаватора толщиной 120 мм контролировались с использованием линейного ускорителя электронов в качестве источника ионизирующего излучения, фокусное расстояние 850 мм, результаты фиксировались на радиографическую пленку AGFA STRUCTURIX D7. Первоначальный снимок выполнен с экспозицией 3 мин. На нем выявлены три шлаковых включения (длиной 80, 100, 100 мм, шириной 1,5 мм), недопустимые по классу 5 ГОСТ 23055-78 "Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля".

Выполнено по два дополнительных снимка на каждый дефект со смещением источника излучения на 50 мм в обе стороны от нормали к дефекту, т.е. l=100 мм. Экспозиция каждого снимка - 3 мин. Расстояние от пленки до внутренней поверхности детали с учетом толщины усиливающих свинцовых экранов b=5 мм. Смещение изображений дефектов составило соответственно 7, 4, 3 мм.

По предлагаемому способу рассчитана глубина залегания дефектов X. Она составила соответственно 51, 35, 20 мм от внутренней поверхности изделия. При механическом удалении дефектов замерена фактическая глубина залегания, которая совпала с рассчитанной с точностью 2-3 мм.

Использование предлагаемого способа определения глубины залегания слабоконтрастного дефекта обеспечивает по сравнению с существующими способами следующее преимущество:

- вследствие сохранения первоначальной плотности почернения каждого из выполненных снимков изображение слабоконтрастного дефекта на них сохраняется.

Источники информации

1. Соснин Ф.Р. Неразрушающий контроль: Справочник: в 7 т. Под общ. ред. В.В.Клюева. Т.1: В 2 кн.: Кн.2: Радиационный контроль. - М.: Машиностроение, 2003. - 560 с.

2. Румянцев С.В., Штань А.С., Гольцев В.А. Справочник по радиационным методам неразрушающего контроля. - М.: Энергоиздат, 1982. - 240 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ГЛУБИНЫ ЗАЛЕГАНИЯ ДЕФЕКТА | 2010 |

|

RU2438120C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ ЗАЛЕГАНИЯ ДЕФЕКТА | 2010 |

|

RU2437081C1 |

| СПОСОБ ДЕФЕКТО-СТРУКТУРО-РЕНТГЕНОГРАФИИ | 2004 |

|

RU2271533C1 |

| Способ фотометрической оценки размеров дефектов в направлении просвечивания | 1988 |

|

SU1536215A1 |

| Способ определения глубины залегания дефектов в телах вращения | 1977 |

|

SU678945A1 |

| СПОСОБ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ | 1988 |

|

SU1526381A1 |

| Способ определения глубины дефекта при радиографии изделий | 1973 |

|

SU458744A1 |

| СПОСОБ ОЦЕНКИ РАЗМЕРА ДЕФЕКТА В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2000 |

|

RU2243541C2 |

| СПОСОБ РАДИАЦИОННОЙ ДЕФЕКТОСКОПИИ КРУГОВЫХ СВАРНЫХ ШВОВ ТРУБЧАТЫХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2009 |

|

RU2493557C2 |

| Тест-объект для радиографического контроля изделий | 1979 |

|

SU818271A1 |

Изобретение относится к области неразрушающего контроля материалов. Способ заключается в том, что выполняют первоначальный снимок, на котором выявлен дефект, устанавливают свинцовые маркировочные знаки на контролируемом объекте со стороны пленки, выполняют два снимка со смещением источника излучения с той же экспозицией, что и первоначальный снимок, прокалывают отверстия в пленках в местах изображения свинцовых меток и дефекта, на негатоскопе совмещают пленки по светящимся отверстиям в местах изображения свинцовых меток, измеряют смещение изображения дефекта по светящимся отверстиям в местах изображения дефекта и рассчитывают глубину залегания дефекта. Техническим результатом изобретения является обеспечение возможности определения глубины залегания малоконтрастного дефекта. 4 ил.

Способ определения глубины залегания малоконтрастного дефекта при радиографическом контроле, включающий выполнение первоначального снимка, на котором выявлен дефект, установку свинцовых маркировочных знаков на контролируемом объекте, выполнение двух снимков со смещением источника излучения, совмещение полученных снимков, измерение смещения изображения дефекта, расчет глубины залегания дефекта, отличающийся тем, что свинцовые маркировочные знаки устанавливают на контролируемом объекте со стороны пленки, два снимка со смещением источника излучения выполняют последовательно с такой же экспозицией, что и первоначальный снимок, прокалывают отверстия в пленках в местах изображения свинцовых меток и дефекта, на негатоскопе совмещают пленки по светящимся отверстиям в местах изображения свинцовых меток, измеряют смещение изображения дефекта по светящимся отверстиям в местах изображения дефекта и рассчитывают глубину залегания дефекта.

| РУМЯНЦЕВ С.В | |||

| и др | |||

| Справочник по радиационным методам неразрушающего контроля, -М: Энергоиздат, 1982, стр.240 | |||

| Способ определения глубины дефекта при радиографии изделий | 1973 |

|

SU458744A1 |

| US 6229872 B1, 08.05.2001 | |||

| US 3621252 А, 16.11.1971. | |||

Авторы

Даты

2006-07-10—Публикация

2003-06-16—Подача