Установка предназначена для профилирования, в частности, в трапецеидальный профиль, и спиральной навивки стальных лент и может быть использована в производстве прокладок, например из терморасширенного графита, диаметром от 200 до 1500 мм с внешней и внутренней окантовкой.

Наиболее близкой установкой для профилирования ленты является установка, описанная в патенте RU 1138218. Данная установка включает последовательно расположенные рулонницу, блок профилирования ленты, состоящий из валков профилегибочного стана, оси которых расположены в горизонтальном и вертикальном направлениях, и блок навивки спирали из профилированной ленты, включающий матрицу и пуансон.

К недостаткам известной установки относится то, что она представляет собой громоздкий агрегат, состоящий из профилегибочного стана и фильеры, в которой профилированная лента приобретает двойную кривизну. Однако в известной установке не могут быть получены окантовки для прокладок, имеющие диаметр от 200 до 1500 мм.

Задачей изобретения является повышение качества и увеличение производительности при производстве окантовок для плоских фланцевых прокладок за счет навивки непрерывной спирали заданного профиля и быстрой переналадки установки для получения спирали из профилированной ленты различных диаметров, а также уменьшение габаритов установки.

Поставленная задача решается установкой для профилирования ленты, содержащей связанные между собой рулонницу и корпус в виде вертикально ориентированной сварной плиты с дугообразными и, по меньшей мере, одной прямолинейной направляющими, последовательно установленные в корпусе несколько пар профилирующих роликов навивочных роликов, и, по меньшей мере, одну пару поддерживающих роликов, при этом одна пара навивочных роликов установлена неподвижно, а все остальные пары профилирующих и навивочных роликов и, по меньшей мере, одна пара поддерживающих роликов установлены с возможностью их перемещения по направляющим.

В частных воплощениях изобретения профилирующие и навивочные ролики, выполненные с возможностью перемещения, закреплены на платформах, установленных в дугообразные направляющие.

В этом случае профилирующие ролики могут быть неподвижно закреплены на платформах, а навивочные ролики - закреплены на платформах с возможностью перемещения по платформам по направляющим, расположенным на платформах.

Установка может содержать несколько пар поддерживающих роликов, выполненных с возможностью перемещения по прямолинейным направляющим.

Кроме того, нижний ролик неподвижно закрепленной пары навивочных роликов может быть выполнен с возможностью размещения на нем сразу нескольких витков ленты.

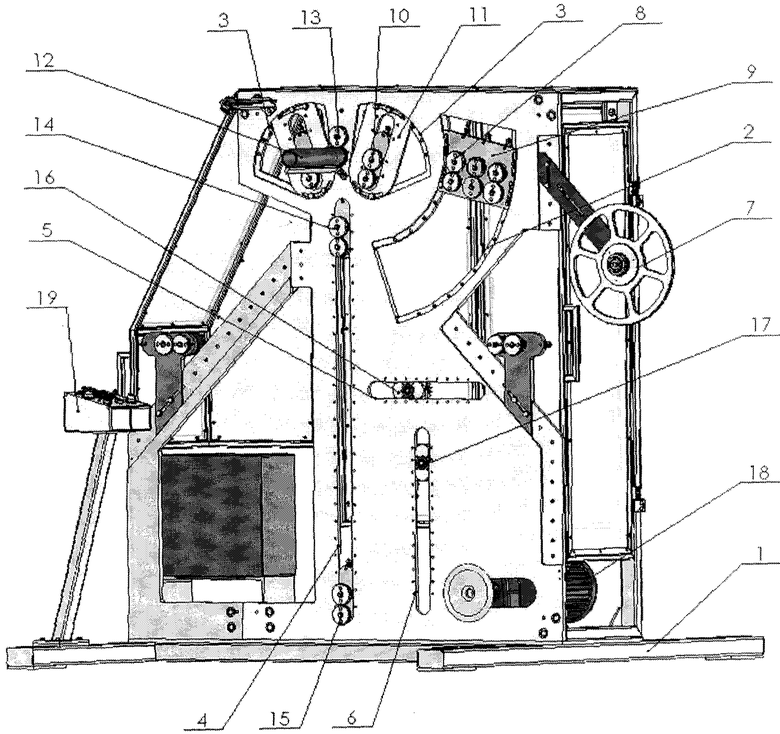

Изобретение иллюстрируется чертежом, где приведен общий вид установки.

Установка для профилирования ленты содержит сварной корпус 1 в виде плиты, установленный вертикально с направляющими, выполненными в вертикальной плоскости плиты различной конфигурации - дугообразными направляющими 2 и 3 и прямолинейными направляющими 4, 5 и 6.

К корпусу прикреплена рулонница 7 с металлической лентой (не показана).

В направляющих 2 установлены три пары профилирующих роликов 8, расположенных на платформе 9. Ролики жестко закреплены на платформе. Перемещение роликов 8 осуществляется путем перемещения платформы 9.

За профилирующими роликами расположены навивочные ролики 10, установленные в направляющих платформы 11, а также пара из роликов 12 и 13. Функцией навивочных роликов является формирование изгиба ленты для получения витка ленты нужного радиуса и дальнейшего продвижения ленты по окружности. Платформы 11, в свою очередь, установлены в дугообразных направляющих 3.

Два средних навивочных ролика 12 и 13 закреплены в корпусе 1 неподвижно, причем нижний ролик 12 кроме формирования изгиба также предназначен для размещения на нем получаемых витков спирали ленты, поэтому длина ролика 12 превышает длину верхнего ролика 13.

В направляющих 4, 5 и 6 размещены пары вспомогательных поддерживающих роликов 14, 15, 16 и 17. Число пар этих роликов зависит от диаметра получаемых витков. Чем больше диаметр витка, тем большее количество поддерживающих роликов задействовано. Для небольшого радиуса витка (до 200 мм) достаточно одной пары 14. Поддерживающие ролики 14, 15, 16 и 17 вместе с навивочными роликами 10, 12 и 13 перемещаются в прямолинейных направляющих 4, 5 и 6 таким образом, чтобы образовать геометрическое место точек витка ленты. В идеале, ролики должны быть расположены по окружности.

Установка также содержит привод 18 и пульт управления 19.

Установка работает следующим образом.

Перед работой корректируется положение роликов 8 профилирования путем их перемещения на платформе 9 по направляющим 2. Положение роликов 10 настраивается путем перемещения их по направляющим в платформах 11, а также перемещения самих платформ по направляющим 3. Положение роликов 14, 15, 16 и 17 настраивается путем их перемещения по направляющими 4, 5 и 6. Все вместе ролики подстраиваются для получения витка спирали нужного радиуса.

Лента толщиной 0,2-0,3 мм и шириной 8-10 мм устанавливается в рулонницу 7, с пульта управления 19 включается привод установки 18. Лента заправляется в профилирующие ролики 8, расположенные на платформе 9, на которых осуществляется последовательное в нескольких роликах профилирование ленты в трапецеидальный профиль.

Спрофилированная лента попадает в блок навивки спирали, проходит между крайними парами 10 верхних и нижних роликов, а также между средней парой 12 и 13, взаимное расположение которых позволяет придать спрофилированной ленте изгиб нужного радиуса. Далее лента поступает на поддерживающие ролики (если диаметр ленты небольшой, то это ролик 14, если диаметр большой, то это могут быть ролики 15, 16 или 17). Полученная спрофилированная лента, описав круг, вывешивается на ролик 12.

Процесс осуществляется в непрерывном режиме. Когда на ролике 12 образуется достаточное количество витков, лента снимается в зафиксированном положении с ролика, разрезается и по месту разреза сваривается с получением колец из полученных профилированных лент.

Изобретение позволяет увеличить производительность установки при производстве окантовок для плоских фланцевых прокладок за счет навивки непрерывной спирали заданного профиля и быстрой переналадки установки для получения спирали из профилированной ленты различных диаметров, улучшить качество профилируемой ленты, а также уменьшить габариты установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для профилирования металлической ленты | 2020 |

|

RU2755138C1 |

| Устройство для изготовления прокладок | 1980 |

|

SU1071342A1 |

| Устройство для навивки проволочных спиралей | 1977 |

|

SU738726A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАНГЕНЦИАЛЬНЫХ РАСШИРИТЕЛЕЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185268C2 |

| Способ изготовления прокладки | 1979 |

|

SU932035A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| Устройство для формовки витых труб | 1979 |

|

SU804492A1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| Устройство для изготовления прокладок | 1984 |

|

SU1226730A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2072267C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при профилировании и спиральной навивке стальных лент, применяемых в производстве прокладок, например из терморасширенного графита, диаметром от 200 до 1500 мм с внешней и внутренней окантовкой. Установка содержит связанные между собой рулонницу и корпус в виде вертикально ориентированной сварной плиты с дугообразными и, по меньшей мере, одной прямолинейной направляющими. В корпусе установлено несколько пар профилирующих и навивочных роликов и, по меньшей мере, одна пара поддерживающих роликов. Одна пара навивочных роликов смонтирована неподвижно. Все остальные пары профилирующих и навивочных роликов и, по меньшей мере, одна пара поддерживающих роликов смонтированы с возможностью перемещения по направляющим. Профилирующие и навивочные ролики могут быть закреплены на платформах, установленных в дугообразных направляющих. Поддерживающие ролики могут быть установлены с возможностью перемещения по прямолинейным направляющим. В результате обеспечивается повышение качества полученных изделий, увеличение производительности за счет обеспечения быстрой переналадки установки на получение из профилированной ленты витков различных диаметров, а также уменьшение габаритов установки. 5 з.п. ф-лы, 1 ил.

| Способ изготовления деталей двойной кривизны | 1982 |

|

SU1138218A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ СПИРАЛЕЙ ИЗ ПРОВОЛОКИ ИЛИ ЛЕНТЫ | 0 |

|

SU250104A1 |

| ДВУХСПЕКТРАЛЬНАЯ ОПТИЧЕСКАЯ СИСТЕМА | 2018 |

|

RU2700033C2 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛОВОЙ СКОРОСТИ ОДНООСНЫМ МИКРОМЕХАНИЧЕСКИМ ГИРОСКОПОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2385462C1 |

Авторы

Даты

2006-07-20—Публикация

2004-12-24—Подача