Изобретение относится к обработке металлов давлением, в частности к изготовлению деталей велосипедов.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления деталей двойной кривизны, включающий операции попереходной формовки профиля сечения детали из ленты в валках профилегибочного стана, гибки в спираль полученного профиля на заданный радиус готовой детали с одновременным приложением к профилю осевого усилия и разрезки спирали на готовые детали 1.

Однако при 1 зготовЛении деталей типа велосипедных крыльев с элементами двойной толщины у KiiOMOK по краям деталей возникают волны из-за потери устойчивости листа.

Целью изобретения является повышение качества путем предотвращения потери устойчивости листа у кромок.

Эта цель достигается тем, что согласно способу изготовления деталей двойной кривизны, преимущественно велосипедных крыльев, с элементами двойной толщины у кромок, из ленты, включающему операции попереходной формовки профиля сечения детали в валках профилегибочного стана, гибки в спираль полученного профиля на заданный радиус готовой детали с одновременным приложением к профилю осевого усилия и разрезки спирали на готовые детали, отформованный профиль проталкивают через замкнутый канал, форма продольного и поперечного сечений которого соответствуют сечениям готовой детали, а гибку на заданный радиус осуществляют последовательно участками длиной не менее 1/50 радиуса готовой детали.

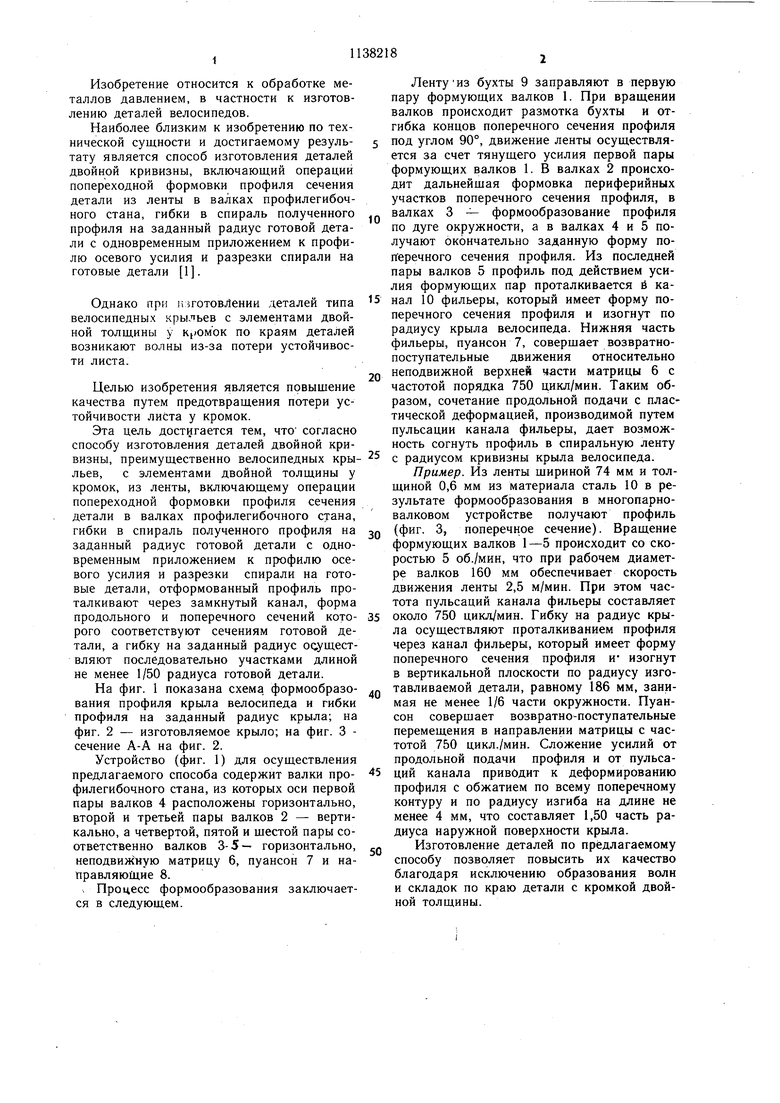

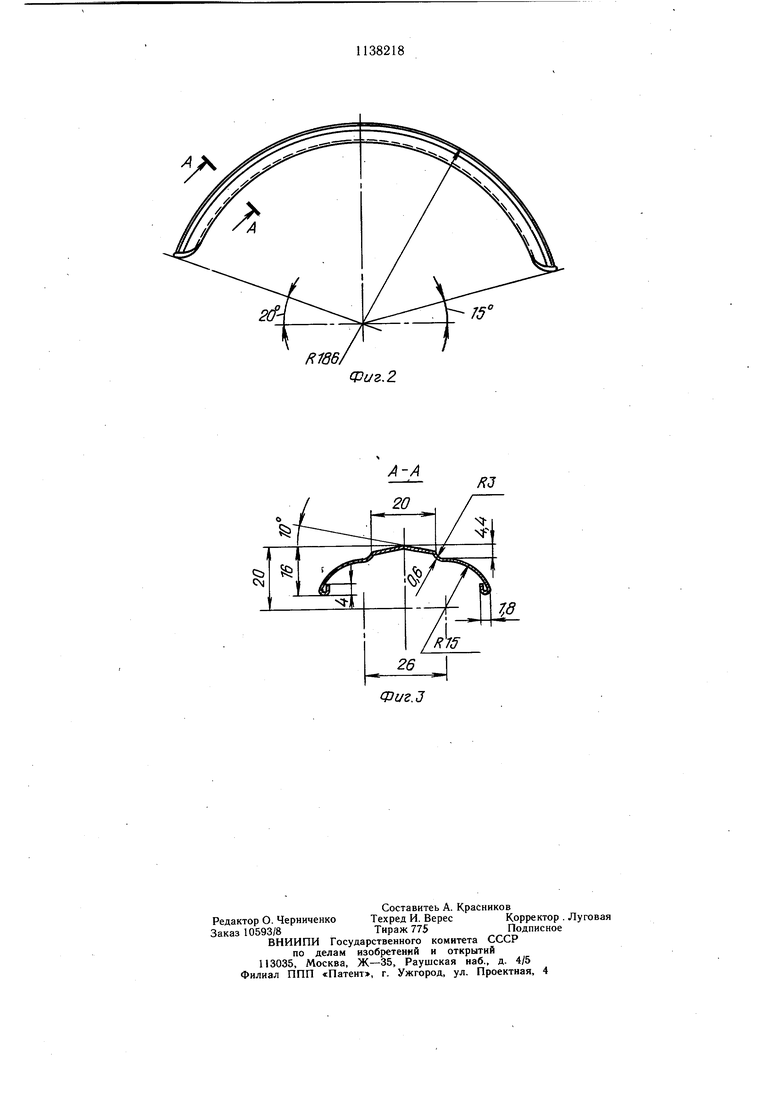

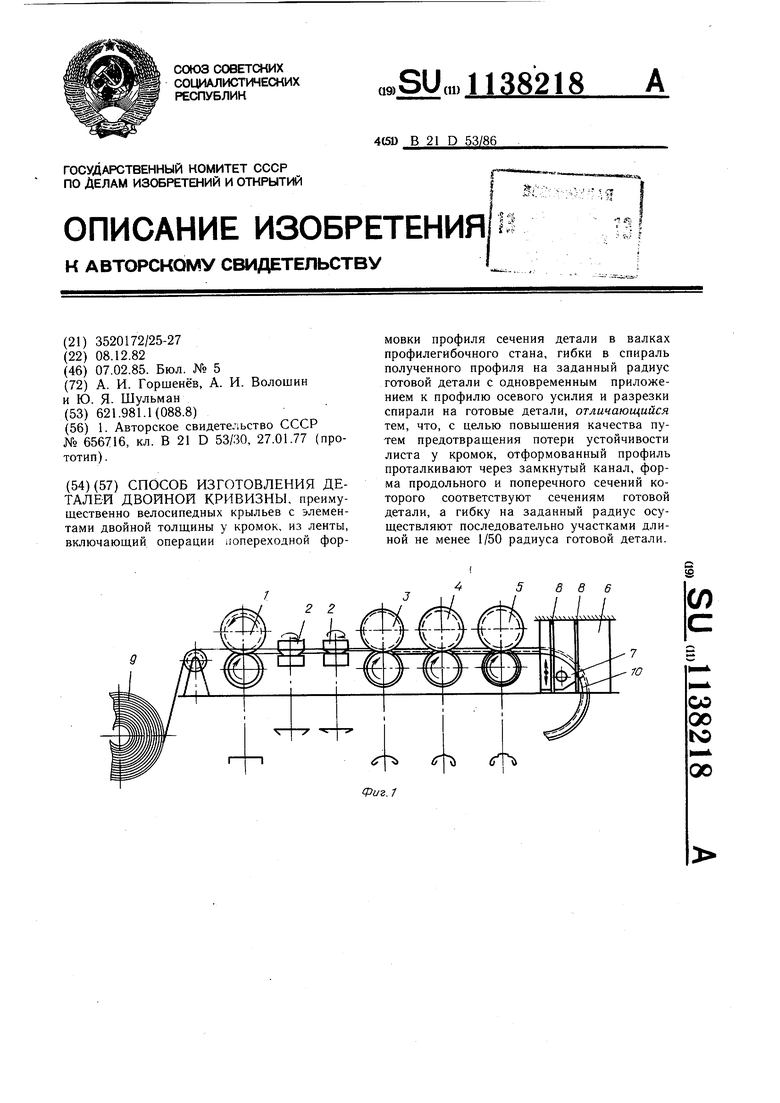

На фиг. 1 показана схема, формообразования профиля крыла велосипеда и гибки профиля на заданный радиус крыла; на фиг. 2 - изготовляемое крыло; на фиг. 3 сечение А-А на фиг. 2.

Устройство (фиг. 1) для осуществления предлагаемого способа содержит валки профилегибочного стана, из которых оси первой пары валков 4 расположены горизонтально, второй и третьей пары валков 2 - вертикально, а четвертой, пятой и щестой пары соответственно валков 3-5- горизонтально, неподвижную матрицу 6, пуансон 7 и направляющие 8.

. Процесс формообразования заключается в следующем.

ЛентуИЗ бухты 9 заправляют в первую пару формующих валков 1. При вращении валков происходит размотка бухты и отгибка концов поперечного сечения профиля 5 под углом 90°, движение ленты осуществляется за счет тянущего усилия первой пары формующих валков 1. В валках 2 происходит дальнейщая формовка периферийных участков поперечного сечения профиля, в

валках 3 - формообразование профиля по дуге окружности, а в валках 4 и 5 получают окончательно заданную форму поперечного сечения профиля. Из последней пары валков 5 профиль под действием усилия формующих пар проталкивается и канал 10 фильеры, который имеет форму поперечного сечения профиля и изогнут по радиусу крыла велосипеда. Нижняя часть фильеры, пуансон 7, соверщает возвратнопоступательные движения относительно

0 неподвижной верхней части матрицы 6 с частотой порядка 750 цикл/мин. Таким образом, сочетание продольной подачи с пластической деформацией, производимой путем пульсации канала фильеры, дает возможность согнуть профиль в спиральную ленту

5 с радиусом кривизны крыла велосипеда.

Пример. Из ленты шириной 74 мм и толщиной 0,6 мм из материала сталь 10 в результате формообразования в многопарновалковом устройстве получают профиль

Q (фиг. 3, поперечное сечение). Вращение формующих валков 1 -5 происходит со скоростью 5 об./мин, что при рабочем диаметре валков 160 мм обеспечивает скорость движения ленты 2,5 м/мин. При этом частота пульсаций канала фильеры составляет

5 около 750 цикл/мин. Гибку на радиус крыла осуществляют проталкиванием профиля через канал фильеры, который имеет форму поперечного сечения профиля и изогнут в вертикальной плоскости по радиусу изго,, тавливаемой детали, равному 186 мм, занимая не менее 1/6 части окружности. Пуансон совершает возвратно-поступательные перемещения в направлении матрицы с частотой 750 цикл./мин. Сложение усилий от продольной подачи профиля и от пульсаций канала приводит к деформированию профиля с обжатием по всему поперечному контуру и по радиусу изгиба на длине не менее 4 мм, что составляет 1,50 часть радиуса наружной поверхности крыла.

Q Изготовление деталей по предлагаемому способу позволяет повысить их качество благодаря исключению образования волн и складок по краю детали с кромкой двойной толщины.

А

R186.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей | 1985 |

|

SU1263386A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОГНУТЫХ ПРОФИЛЕЙ ПРОКАТА ЗАМКНУТОГО ТИПА | 2006 |

|

RU2342208C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ШИНЫ КАРНИЗА | 2004 |

|

RU2268101C1 |

| Способ изготовления полузамкнутых @ -образных профилей | 1987 |

|

SU1480919A1 |

| Способ изготовления гнутых профилей | 1987 |

|

SU1500409A1 |

| Способ изготовления гнутых профилей с элементами двойной толщины | 1984 |

|

SU1169774A1 |

| Способ изготовления замкнутых профилей коробчатого типа | 1987 |

|

SU1498577A1 |

| Профилегибочный стан | 1979 |

|

SU804075A1 |

| Способ изготовления гнутых @ -образных профилей | 1983 |

|

SU1148667A1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ | 1978 |

|

SU811571A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ, преимущественно велосипедных крыльев с элементами двойной толщины у кромок, из ленты, включающий операции иопереходной формовки профиля сечения детали в валках профилегибочного стана, гибки в спираль полученного профиля на заданный радиус готовой детали с одновременным приложением к профилю осевого усилия и разрезки спирали на готовые детали, отличающийся тем, что, с целью повышения качества путем предотвращения потери устойчивости листа у кромок, отформованный профиль проталкивают через замкнутый канал, форма продольного и поперечного сечений которого соответствуют сечениям готовой детали, а гибку на заданный радиус осуществляют последовательно участками длиной не менее 1/50 радиуса готовой детали. (Л со СХ N5 00

I

fpi/s.j

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления обода колеса | 1977 |

|

SU656716A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-07—Публикация

1982-12-08—Подача