Изобретение относится к области обработки металлов давлением, а именно к изготовлению полых сложнопрофильных деталей, например различных оболочек из сталей и алюминиевых сплавов, газовых баллонов, лейнеров, огнетушителей и т.п.

Важнейшими вопросами при производстве деталей сложного профиля, представляющего собой сочетание цилиндрических, конических и криволинейных участков, является принципиальная возможность их получения ротационной вытяжкой с высокой точностью, качеством обрабатываемой поверхности и высокой производительностью.

В настоящее время известно множество способов ротационной вытяжки деталей: однопереходная и многопереходная ротационная вытяжка, ротационный обжим, ротационная протяжка и других, в холодном состоянии и с нагревом.

Например, в книге Н.И.Могильного «Ротационная вытяжка оболочковых деталей на станках»; Москва: Машиностроение, 1983 г. описаны различные способы получения оболочковых деталей ротационной вытяжкой.

Недостатком известных схем применительно к проблеме получения деталей со сложным профилем большой длины, переменной толщиной стенки и переменным диаметром является невозможность получения таких деталей по известным схемам из-за сложности их формы.

Наиболее близкий по технической сути и достигаемому техническому результату является «Способ ротационного выдавливания», реализуемый устройством (А.С. №1215798, кл. B 21 D 22/6, заявка №3777993 от 08.08.84 г. «Открытия, изобретения», №9, 1986 г. ВНИИПИ стр.32), при котором исходную заготовку устанавливают на оправку, фиксируют со стороны начала обработки, после чего формируют роликами цилиндрический участок путем утонения стенки и удлинения заготовки, затем осуществляют деформирование конического участка. Весь процесс обеспечивает обработку всей заготовки прямым ротационным выдавливанием.

Данный способ принят авторами за прототип.

Как видно из этого технического решения, процесс формообразования осуществляют на раздвижной оправке, начиная от зафиксированного цилиндрического участка в направлении от большого диаметра к малому. В начале формируют роликами цилиндрический участок, затем конический. Прямое ротационное выдавливание обеспечивает течение металла в направлении прокатки.

К причинам, препятствующим достижению указанного технического результата при использовании известного способа, принятого авторами за прототип, относится невозможность применения раздвижных оправок при изготовлении деталей большой длины с большим перепадом диаметров прямым ротационным выдавливанием и обеспечить высокую устойчивость процесса деформирования.

Таким образом, задачей данного технического решения являлось создание способа обработки заготовок небольшой длины с малым перепадом диаметров прямым ротационным выдавливанием на раздвижной оправке.

Общими признаками с предлагаемым авторами способом является установка исходной заготовки на оправку, имеющую цилиндрический и профильный участки, фиксация на цилиндрическом участке оправки и воздействие на заготовку деформирующими роликами.

В отличие от прототипа в предлагаемом авторами способе ротационной вытяжки полых сложножнопрофильных деталей первоначально за один или несколько проходов формируют профильный участок путем перемещения роликов по различным траекториям, а после освобождения цилиндрического участка от фиксации заготовку фиксируют на профильном участке и осуществляют формообразование цилиндрического участка путем перемещения роликов в противоположном направлении.

В частном случае, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- после каждого прохода заготовку смещают в осевом направлении от большего диаметра к меньшему, обеспечивая равномерное распределение деформации по проходам на профильном участке, определяемое по формуле:

ΔD=(D0-Dк)/n,

где ΔD - величина изменения диаметра заготовки на каждом проходе (мм); D0 - исходный диаметр заготовки (мм); Dк - конечный диаметр заготовки (мм); n - количество проходов.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является обеспечение возможности ротационной вытяжки полых деталей сложного профиля большой длины с большим перепадом диаметров при высокой устойчивости процесса деформирования.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе, включающем установку исходной заготовки на оправку, имеющую цилиндрический и профильный участки, фиксацию на цилиндрическом участке оправки и воздействие на заготовку деформирующими роликами, особенность заключается в том, что первоначально за один или несколько проходов формируют профильный участок путем перемещения роликов по различным траекториям, а после освобождения цилиндрического участка от фиксации заготовку фиксируют на профильном участке и осуществляют формообразование цилиндрического участка путем перемещения роликов в противоположном направлении.

Новая совокупность операций, а также наличие связей между ними позволяют, в частности, за счет:

- формирования профильного участка за один или несколько проходов путем перемещения роликов по различным траекториям - разделить деформацию по проходам и на каждом проходе, в результате чего повысить устойчивость процесса деформирования,

- освобождения цилиндрического участка от фиксации, последующей фиксации заготовки на профильном участке и осуществления формообразования цилиндрического участка путем перемещения роликов в противоположном направлении - позволяет осуществить формообразование цилиндрического участка ротационной вытяжкой в обратном направлении для получения детали большой длины при высокой устойчивости процесса деформирования.

Признаки, характеризующие изобретение в конкретных формах выполнения, позволяют, в частности, за счет:

- смещения заготовки после каждого прохода в осевом направлении от большего диаметра к меньшему и обеспечения равномерного распределения деформации по проходам на профильном участке, определяемое по формуле:

ΔD=(D0-Dк)/n,

где ΔD - величина изменения диаметра заготовки на каждом проходе (мм); D0 - исходный диаметр заготовки (мм); Dк - конечный диаметр заготовки (мм); n - количество проходов, - повысить устойчивость процесса деформирования путем обеспечения постоянного контакта заготовки с оправкой в процессе обработки деталей большой длины.

Признаки, отличающие предлагаемое техническое решение, от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в способе ротационной вытяжки полых сложножнопрофильных деталей, при котором исходную заготовку устанавливают на оправку, имеющую цилиндрический и профильный участки, фиксируют на цилиндрическом участке оправки и воздействуют на заготовку деформирующими роликами, в отличие от прототипа согласно изобретению первоначально за один или несколько проходов формируют профильный участок путем перемещения роликов по различным траекториям, а после освобождения цилиндрического участка от фиксации заготовку фиксируют на профильном участке и осуществляют формообразование цилиндрического участка путем перемещения роликов в противоположном направлении.

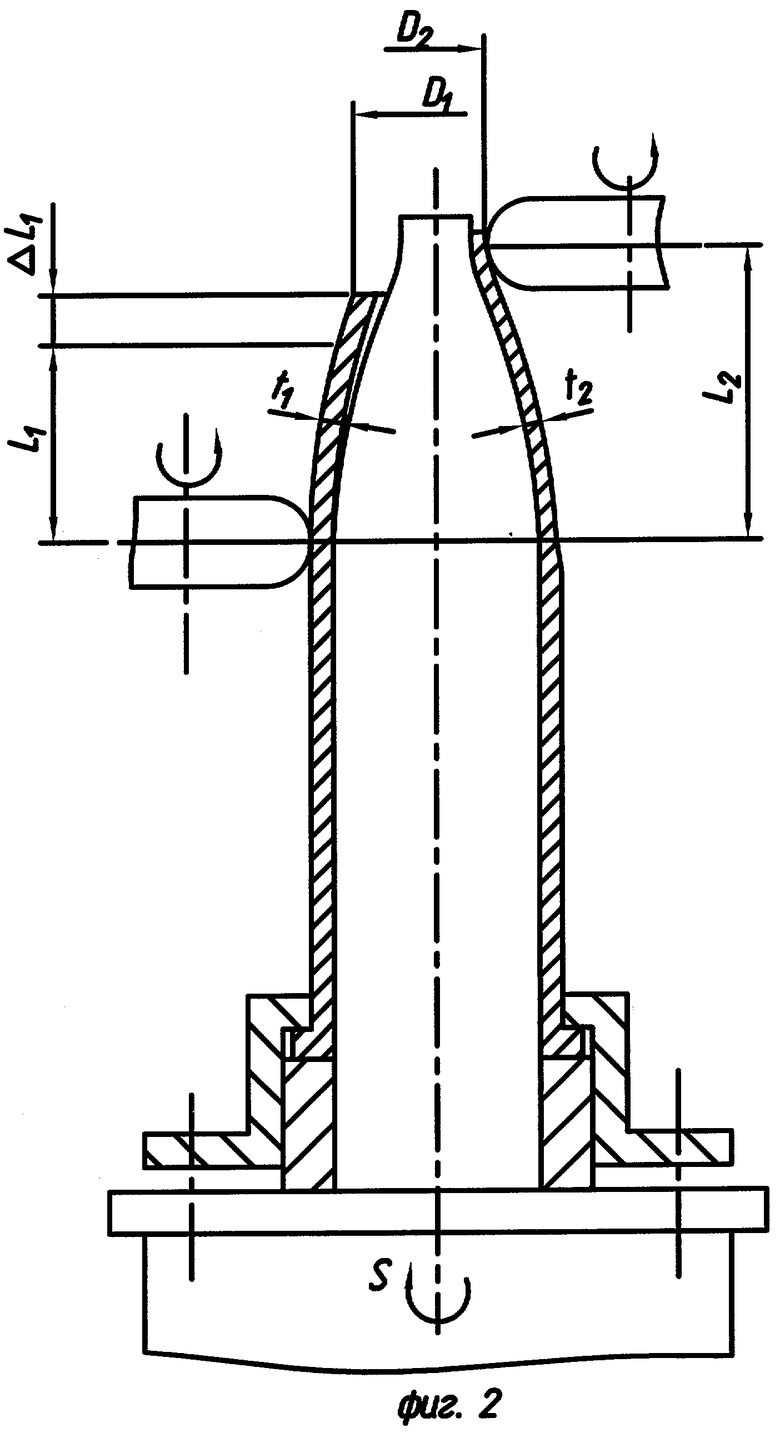

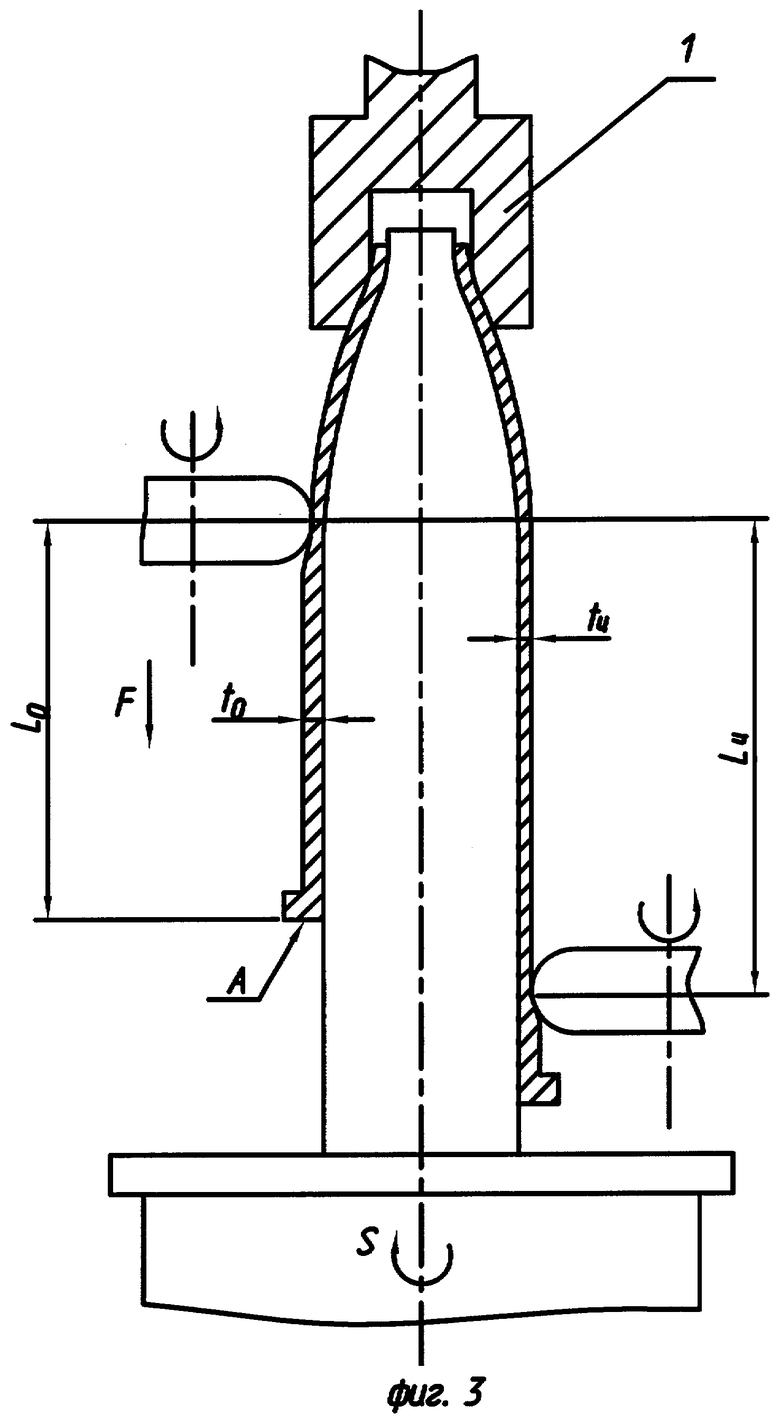

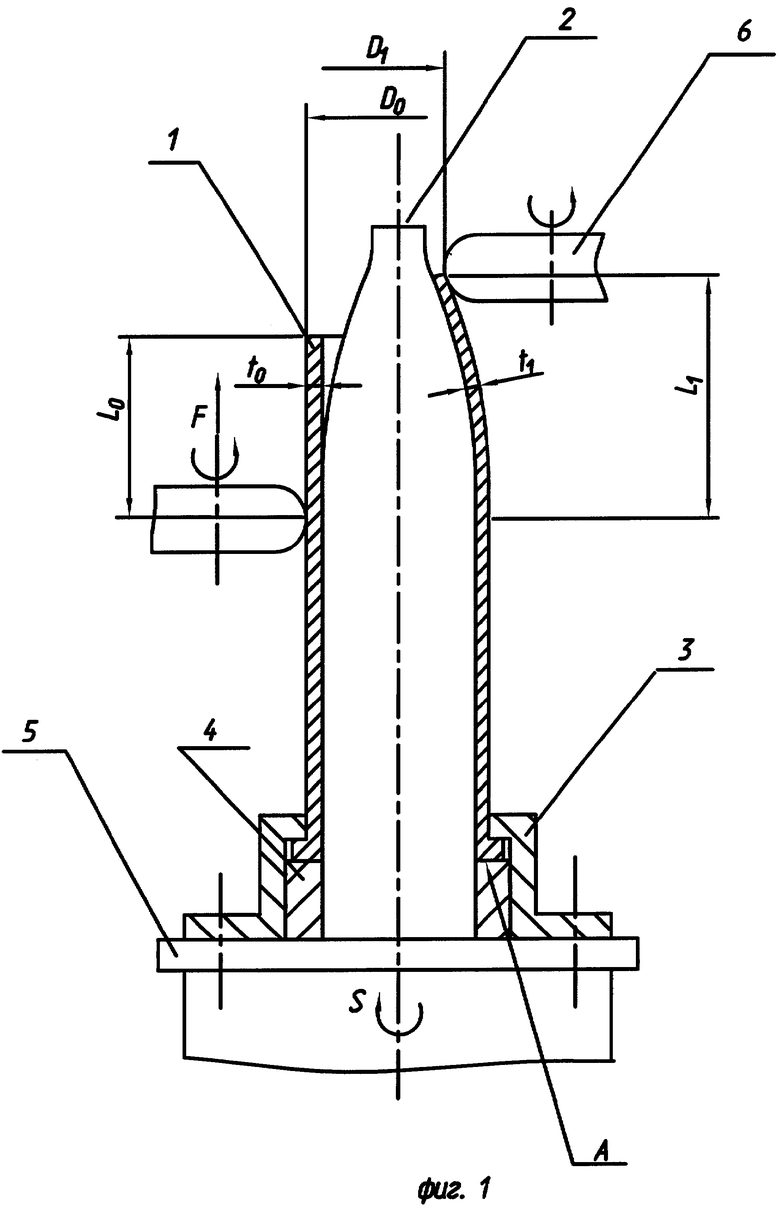

Сущность изобретения поясняется чертежом, где на фиг.1 изображены заготовка в исходном положении и первый проход формирования профильного участка, на фиг.2 - второй проход формирования профильного участка, на фиг.3 - формообразование цилиндрического участка.

На фиг.1 изображена заготовка, имеющая размеры D0 и t0 - диаметр и толщина заготовки в исходном положении; t1 - толщина стенки после первого прохода, L1 - длина профильного участка после первого прохода.

В частном случае на фиг.2 изображена заготовка, смещенная после первого прохода формирования профильного участка на величину ΔL1, имеющая размеры: L1 - длина профильного участка заготовки после первого прохода, t1 - толщина стенки после первого прохода, D1 - диаметр после первого прохода, L2 - длина профильного участка заготовки после второго прохода, t2 - толщина стенки после второго прохода, D2 - диаметр после второго прохода.

Вышеописанный способ ротационной вытяжки осуществляется следующим образом.

Исходную заготовку 1 (см. фиг.1), изготовленную из трубы путем резки ее на мерные заготовки и механической обработки, устанавливают на оправку 2, закрепленную на шпинделе давильного станка.

Затем заготовку фиксируют на цилиндрическом участке оправки со стороны торца А, прижимая выступ заготовки кольцом 3 к опорной поверхности кольца 4 съемника 5.

Задают вращение шпинделя S с оправкой 2 и заготовкой 1, раскрутку роликов 6, осевое перемещение суппорта F с роликами и радиальное перемещение роликов.

За один или несколько проходов деформирующих роликов формируют первоначально профильный участок (см. фиг.1, 2).

Затем освобождают от фиксации цилиндрический участок заготовки (см. фиг.3) и фиксируют прижимом 1 профильный участок, после чего выполняют ротационную вытяжку цилиндрического участка путем перемещения роликов F в противоположном направлении - к торцу А.

Цилиндрический участок утоняется с толщины t0 (см. фиг.3) до толщины tц и удлиняется с длины L0 до Lц.

Пример.

Заготовку из горячекатаных труб ⊘ 180 мм, толщиной стенки 16 мм из стали 35 после резки труб на заготовки и механической обработки устанавливают на оправку, фиксируют на цилиндрическом участке оправки и первоначально формируют за 4 прохода профильный участок.

После каждого прохода заготовку смещают в осевом направлении от большего диаметра к меньшему из условия равномерного распределения деформации обжима по проходам, рассчитанной по формуле:

ΔD=(D0-Dк)/n,

где DO - исходный диаметр заготовки (мм); Dк - конечный диаметр заготовки (мм); n - количество проходов.

Тогда при DO=180 мм, Dк=80 мм, n=4,

ΔD=25 мм, D1=155 мм, D2=130 мм, D3=105 мм,

D4=80 мм.

При таких значениях ΔD - абсолютной деформации обжима на каждом проходе, смещения заготовок ΔL и длины профильных участков на каждом проходе L составят соответственно(см. табл.1):

Толщина стенки после каждого прохода исходя из минимальной степени деформации стенки ε≤10% составит соответственно (см. табл.2):

Затем выполняют без смещения заготовки калибрующий проход формирования профильного участка для обеспечения высокой чистоты поверхности и точности обработки. Размеры заготовки на профильном участке составят: диаметр D5=60 мм, длина l5=530 мм, толщина стенки t5=7,25, степень деформации ε5=5,5%.

После окончания обработки профильного участка, освобождают от фиксации цилиндрический участок, фиксируют заготовку на профильном участке и осуществляют ротационную вытяжку цилиндрического участка перемещением роликов в противоположном направлении - к торцу А (см. фиг.3).

Толщины стенки заготовки на цилиндрическом участке изменяется с t0=10 мм до tц=7,25 мм, длина с L0=425 мм до Lц=600 мм, степень деформации εц=27,5%.

Выполнение способа ротационной вытяжки полых сложнопрофильных деталей в соответствии с изобретением обеспечивает возможность изготовления полых деталей сложного профиля большой длины с большим перепадом диаметров при высокой устойчивости процесса деформирования и одновременно сократить время обработки, уменьшить количество проходов ротационной вытяжки, снизить трудоемкость изготовления.

Изобретение может быть использовано при производстве различных оболочек из сталей и алюминиевых сплавов большой длины с большим перепадом диаметров.

Указанный положительный эффект подтвержден испытаниями опытных образцов деталей, изготовленных по данному способу.

В настоящее время разработана техническая документация, проведены испытания, намечено серийное производство продукции по предложенному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК СЛОЖНОГО ПРОФИЛЯ | 2006 |

|

RU2343035C2 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ПЕРИОДИЧЕСКИМ ПРОФИЛЕМ БОЛЬШОГО ДИАМЕТРА | 2009 |

|

RU2426618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2006 |

|

RU2343034C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2346776C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2356675C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК ИЗ ТРУБНЫХ ЗАГОТОВОК И ТРУБНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК РОТАЦИОННОЙ ВЫТЯЖКОЙ | 2009 |

|

RU2405646C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2010 |

|

RU2449848C1 |

Изобретение относится к области обработки металлов давлением. В способе исходную заготовку устанавливают на оправку, имеющую цилиндрический и профильный участки, фиксируют на цилиндрическом участке оправки и воздействуют на заготовку деформирующими роликами. При этом первоначально за один или несколько проходов формируют профильный участок путем перемещения роликов по различным траекториям. Затем после освобождения цилиндрического участка от фиксации заготовку фиксируют на профильном участке и осуществляют вытяжку цилиндрического участка путем перемещения роликов в противоположном направлении. Достигается обеспечение возможности ротационной вытяжки полых деталей сложного профиля большой длины с большим перепадом диаметров при высокой устойчивости процесса деформирования. 1 з.п. ф-лы, 3 ил., 2 табл.

ΔD=(D0-Dк)/n,

где ΔD - величина изменения диаметра заготовки на каждом проходе, мм;

D0 - исходный диаметр заготовки, мм;

Dк - конечный диаметр заготовки, мм;

n - количество проходов.

| Способ измерения напряжений в дисковых спаях стекла с металлом по поляризационно-оптическому методу | 1954 |

|

SU121578A1 |

| Способ изготовления полых изделий | 1985 |

|

SU1311813A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2006318C1 |

| US 4989434 А, 05.02.1991. | |||

Авторы

Даты

2006-07-20—Публикация

2004-11-25—Подача