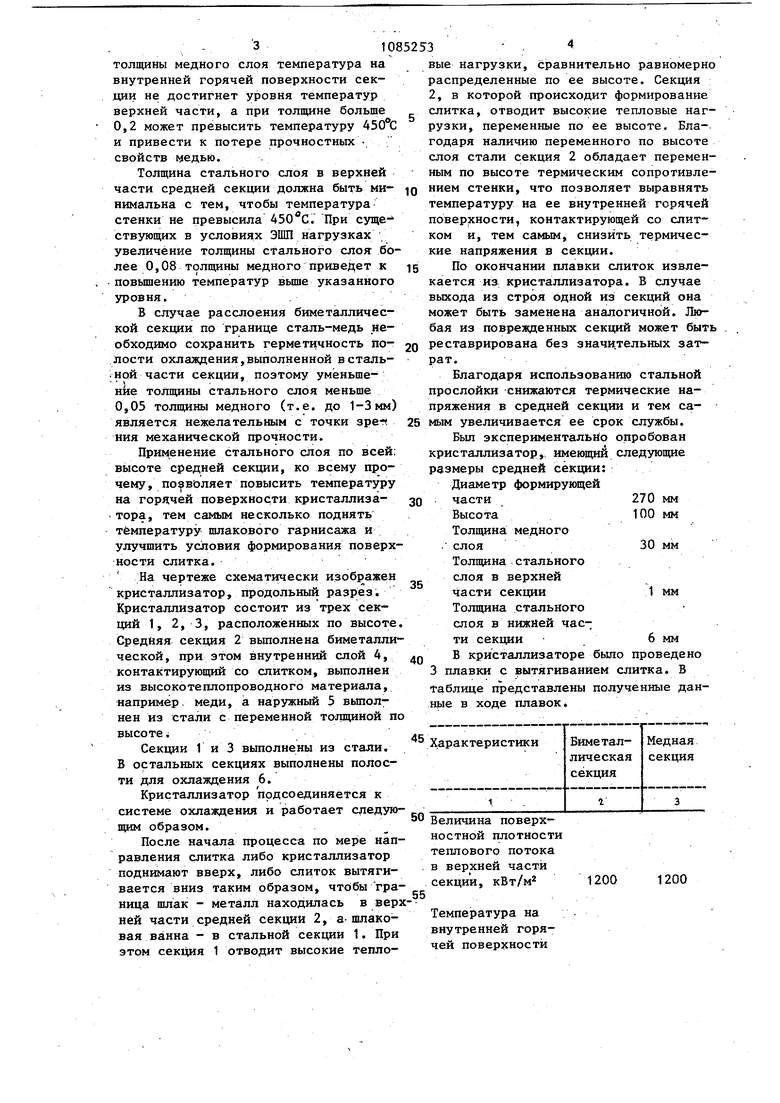

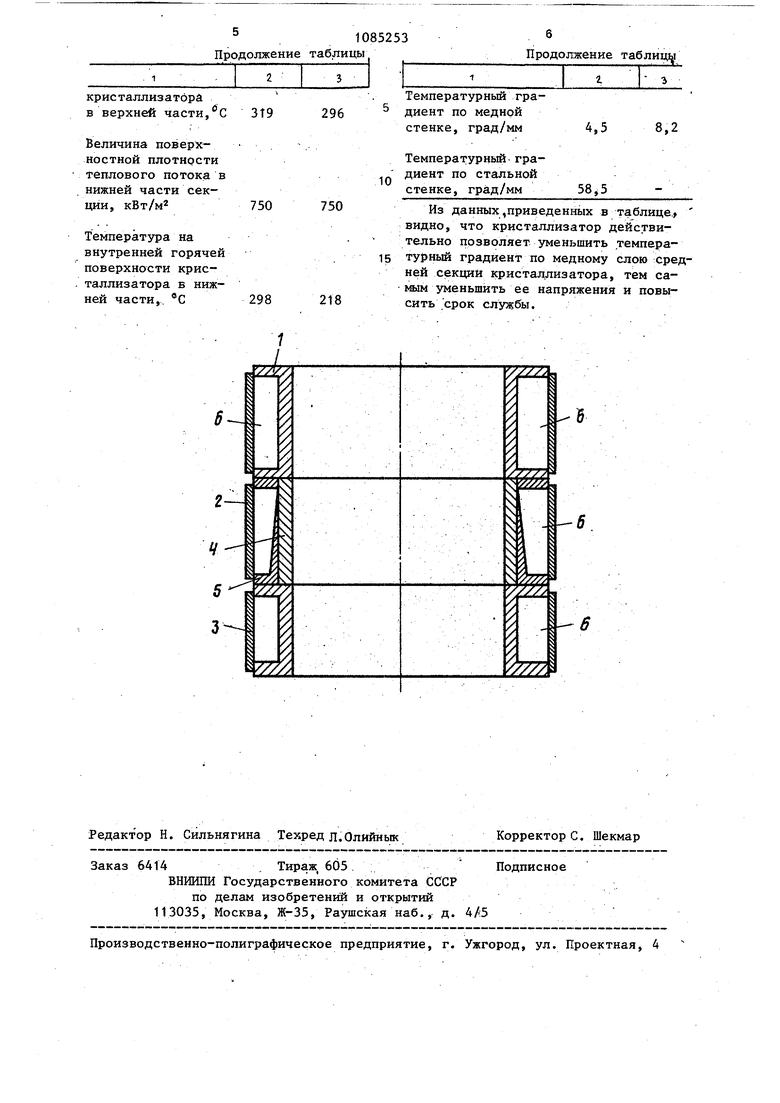

Изобретение относится к спецэлектрометаллургии, конкретно к конструкциям кристаллизаторов для электрошлаковой выплавки слитков с относительным перейещением кристаллизатора. Известна конструкция кристалЛизатора, изготовленного из толстостенных медных труб. Недостатками подобных конструкций являются невысокая стойкость, большая трудоемкость изготовления и значительный расход дорогостоящей меди. Наиболее близким техническим решением к изобретению является трехсекционньш кристаллизатор, изготовленный из различных сплавов на основе меди. Недостатком данной конструкции является постоянство термического сопротивления секций по высоте. В отличие от способа переплава в так называемый глухой кристаллизатор, в котором все элементы находятся под воздействием переменных тепловых нагрузок, все секции кристаллизатора с относительным перемещением работают при относительно поСтоянньрс тепловых нагрузках. Верхняя секция, выполняющая роль шлаковой чаши,, находится под воздействием значительных по ве. личине, но практически неизменных тепловых нагрузок. Нижняя секция, находящаяся в зоне сформировавшегося слитка, находится в зоне незначительных тепловых нагрузок. Средняя секция, в верхней части . которой происходит формирование слитка, отводит значительные тепловые потоки, цеременные по высоте, причем величина их в нижней части секции меньше, чем в верхней. Соответственг но, температура секции больше в верхней части. Наличие значительных температурных градиентов как в радиальном, так и в вертикальном направлениях, вызывает значительные термические напряжения в средней секции кристаллизатора и, как следствие, необратимые изменения ее формы - коробление. Целью изобретения является увеличение срока службы кристаллизатора. Поставленная цель достигается тем что в кристаллизаторе для выплавки слитков с относительным перемещением кристаллизатора, содержащем три водоохлаждаемые секции, расположенные по 10 32 высоте, средняя секция выполнена биметаллической, при этом внутренний слой, контактирующий со слитком, выполнен из высокотеплопроводного материала, например меди, а наружный выполнен из стали с переменной толщиной по высоте. Толщина стального слоя.в верхней части средней секции составляет 0,05-0,08, а в нижней части 0,1-0,2 толщины внутреннего слоя. Такая конструкция позволяет повысить срок службы кристаллизатора, работающего по схеме с относительным перемещением. Экспериментально установлено, что величина теплового потока, отводимого через стенку кристаллизатора в нижней части средней секции, примерцо в 1,5-2,0 раза меньше, чем в зоне максимальных тепловых нагрузок, то есть в верхней части секции. Применение стального слоя на на- i ружной охлаждаемой поверхности позволяет значительно изменять термическое сопротивление стенки при сравнительно небольшом изменении его толщины, так как теплопроводность сталей в .5-10 раз меньше, чем меди. По этой же причине перепад температур по меди, меньше, следовательно, меньше температурные напряжения. Внутренний слой секции кристаллизатора выполнен из высокотеплопроводного материала, например меди, для того, чтобы исключить локальный перегрев стенки кристаллизатора в. случае возникновения аварийного режима, например, дугового разряда на стенку. Кроме того, в случае разрыва шлакового гарнисажа возможен выход жидкой стали на стенку кристаллизатора, А так как медная стенка в интервале температур 200-400 С не смачивается расплавленной сталью, то исключается вероятность прилипания слитка к кристаллизатору. Изменение толщины стального слоя от 0,05-0,08 до 0,10,2 толщины внутреннего медного слоя по высоте секции при учете того, что применяемые в настоящее время кристаллизаторы имеют толщину медной стенки 30-50 мм, позволяет увеличить термическое сопротивление стенки в 1,5-2,0 раза, т.е. выравнять температуру по высоте секции и тем самым снизить термические напряжения. При толщине стального слоя в нижней части средней секции меньше 0,1 толщины медного слоя температура на внутренней горячей поверхности секдии не достигнет уровня температур верхней части, а при толщине больще 0,2 может превысить температуру и привести к потере прочностных свойств медью. . Толщина стального слоя в верхней части средней секции должна быть ми- нимальна с тем, чтобы температура стенки не превысила . При суще- ствующих в условиях ЭШП нагрузках увеличение толщины стального слоя бо лее 0,08 толщины медного приведет к повышению температур вьпие указанного уровня. В случае расслоения биметаллической секции по границе сталь-медь необходимо сохранить герметичность полости охлаждения,выполненной всталь ной части секции, поэтому уменьшение толщины стального слоя меньше 0,05 толщины медного (т.е. до 1-3 мм) является нежелательным с точки зре-ч ния механической прочности. Применение стального слоя по всей высоте средней секции, ко всему прочему, позволяет повысить температуру на горячей поверхности кристаллизатора, тем самым несколько поднять температуру шлакового гарнисажа и улучшить условия формирования поверх ности слитка. На чертеже схематически изображен кристаллизатор, продольный разрез. Кристаллизатор состоит из трех сек ций 1, 2, 3, расположённых по высоте Средняя секция 2 вьшолнена биметалли ческой, при 3том внутренний слой 4, контактирующий со слитком, выполнен из высокотеплопроводного материала, например. меди, а наружный 5 вьтолнен из стали с переменной толщиной п высотеi Секции 1 и 3 выполнены из стали. В остальных секциях выполнены полости для охлаждения 6. Кристаллизатор подсоединяется к системе охлаждения и работает сцедую щим образом. После начала процесса по мере нап равления слитка либо кристаллизатор поднимают вверх, либо слиток вытягивается вниз таким образом, чтобы гра ница пшак - металл находилась в вер ней части средней секции 2, а- шлаковая ванна - в стальной секции 1. При этом секция 1 отводит высокие тепловые нагрузки, сравнительно равномерно распределенные по ее высоте. Секция 2, в которой происходит формирование слитка, отводит высокие тепловые нагрузки, переменные по ее высоте. Благодаря наличию переменного по высоте слоя стали секция 2 обладает переменным по высоте термическим сопротивлением стенки, что позволяет выравнять температуру на ее внутренней горячей поверхности, контактирующей со слитком и, тем самым, снизить термические напряжения в секции. По окончании плавки слиток извлекается из кристаллизатора. В случае выхода из строя одной из секций она может быть заменена аналогичной. Любая из поврежденных секций может быть реставрирована без значительных затрат. Благодаря использованию стальной прослойки снижаются термические напряжения в средней секции и тем самым увеличивается ее срок службы. Был зксперименталы о опробован кристаллизатор, имеющий следующие размеры средней секции: Диаметр формирующей части270 мм Высота100 мм Толщина медного . слоя30 мм Толщина стального слоя в верхней части секции1 мм Толщина стального слоя в нижйей части секции6 мм В кристаллизаторе было проведено 3 плавки с вытягиванием слитка. В таблице представлены полученные данные в ходе плавок. Величина поверхностной плотности теплового потока в верхней части секции, кВт/м Температура на внутренней горячей поверхности

кристаллизатора

в верхней части,с ЗТ9

296

Величина поверхностной плотности теплового потока в нижней части секции, кВт/м

Температзфа на внутренней горячей поверхности кристаллизатора в нижней части,. С

4,5

8,2

Температурный градиент по стальной стенке, град/мм

58,5

Из данных,приведенных в таблице. видно, что кристаллизатор действительно позволяет уменьшить температурный градиент по медному слою средней секции кристал.лизатора, тем самым уменьшить ее напряжения и повысить срок службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор для электрошлакового переплава | 2019 |

|

RU2709307C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1998 |

|

RU2139362C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ С ОТНОСИТЕЛЬНЫМ ПЕРЕМЕЩЕНИЕМ КРИСТАЛЛИЗАТОРА | 2000 |

|

RU2184159C2 |

| Кристаллизатор | 1976 |

|

SU555671A1 |

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| Гильза кристаллизатора для непрерывной разливки сталей | 2017 |

|

RU2678556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЗАТОРОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ | 2005 |

|

RU2308349C2 |

| Кристаллизатор для установок непрерывной разливки стали | 1980 |

|

SU904879A1 |

| КРИСТАЛЛИЗАТОР | 1998 |

|

RU2141884C1 |

1, КРИСТАЛЛИЗАТОР ДЛЯ ВЫПЛАВКИ СЛИТКОВ С ОТНОСИТЕЛЬНЫМ ПЕРЕМЕЩЕНИЕМ КРИСТАЛЛИЗАТОРА, содержащий три водоохлаядаемые секции, расположенные по высоте, отличающ и и с я тем, что, с целью увеличения срока службы кристаллизатора, средняя секция выполнена биметалли;ческой, при этом внутренний слой, контактирующий со слитком, выполнен из высокотеплопроводного материала, например, меди, а наружный выполнен из стали с переменной толщиной по вы:соте. 2. Кристаллизатор по п. 1, о т -f личающийся тем,.что на стального слоя в верхней части средней секции составляет 0,05-0,08, Л а в нижней части 0,1-0,2 толщины внут--. реннего слоя. .

vvvvx а

| Медовар Б.И | |||

| и др | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| - Специальная электрометаллургия, № 34, 1977, Киев, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1987-12-15—Публикация

1982-12-30—Подача