1

Изобретение относится к области подъемно-транспортного оборудования, а именно к подвесным грузонесущим конвейерам, предназначенным для транспортирования промышлепных изделий, полуфабрикатов и т. д., для организации подвижных промежуточных накопителей (складов) в соответствии с требованиями производственного процесса.

Известны подвесные грузонесущие горизонтальные замкнутые конвейеры, тяговым органом которых является цепь 1.

Такие конвейеры имеют замкнутый грузовой путь, выполненный из профильного проката, закрепленный к строительным или специальпым конструкциям. По грузовому пути на катках перемещаются рабочие и холостые каретки, закрепленные к тяговой цепи, приводимой в движение электроприводом. К рабочим кареткам симметрично вертикальной оси точки подвеса крепятся подвески, люльки, контейнеры, предназначенные для накопления, транспортирования груза.

Известные конвейеры обладают следующими недостатками: шаг подвесок контейнеров может быть принят только с минимально допустимым коэффициентом 1,5 относительно длины контейнера во избежание столкновений и наездов контейнеров друг

на друга при прохождении горизонтальных поворотов; исключена возможность подвески крупногабаритных (особенно на высоте) контейнеров, так как инерцнонные силы при трогании, остановке и при движении через горизонтальные повороты раскачивают контейнеры, а следовательно, и всю систему конвейера, что недопустимо и для конвейера, и для строительной части зда0 ПИЯ, к которой подвещивается ездовой путь конвейера. Кроме того, при организации конвейера-наконителя параллельные ветви необходимо размещать на расстоянии, значительно больщем, чем этого требуют габариты контейнеров для обеспечения нормального движения на горизонтальных поворотах.

Наиболее близким техническим рещением к изобретению является подвесной грузонесущий конвейер, включающий грузовой путь, тяговый орган, привод, грузонесущие элементы, например контейнеры, подвещенные на грузовом пути посредством грузовых кареток с опорными катками 2. Данный конвейер, особенно при организации конвейера-накопителя, не позволяет достаточно эффективно использовать объем занимаемого пространства и имеет сравнительно невысокую производительность

транспортирования.

Целью изобретения является увеличение коэффициента заполнения загружаемого объема и повышение производительности транспортирования путем консольной установки контейнеров на грузовом пути, а также обеспечение направления движения по грузовым путям.

Это достигается тем, что грузовые каретки жестко установлены на задней стенке контейнера и выполнены в виде полого цилиндра, внутри которого шарнирно установлена цапфа корпуса опорного катка, при этом конвейер снабжен направляющими каретками, одни из которых жестко закреплены к грузовым кареткам, а другие - к нижней раме контейнера, и представляют собой корпус с шарнирно закрепленным на оси катком.

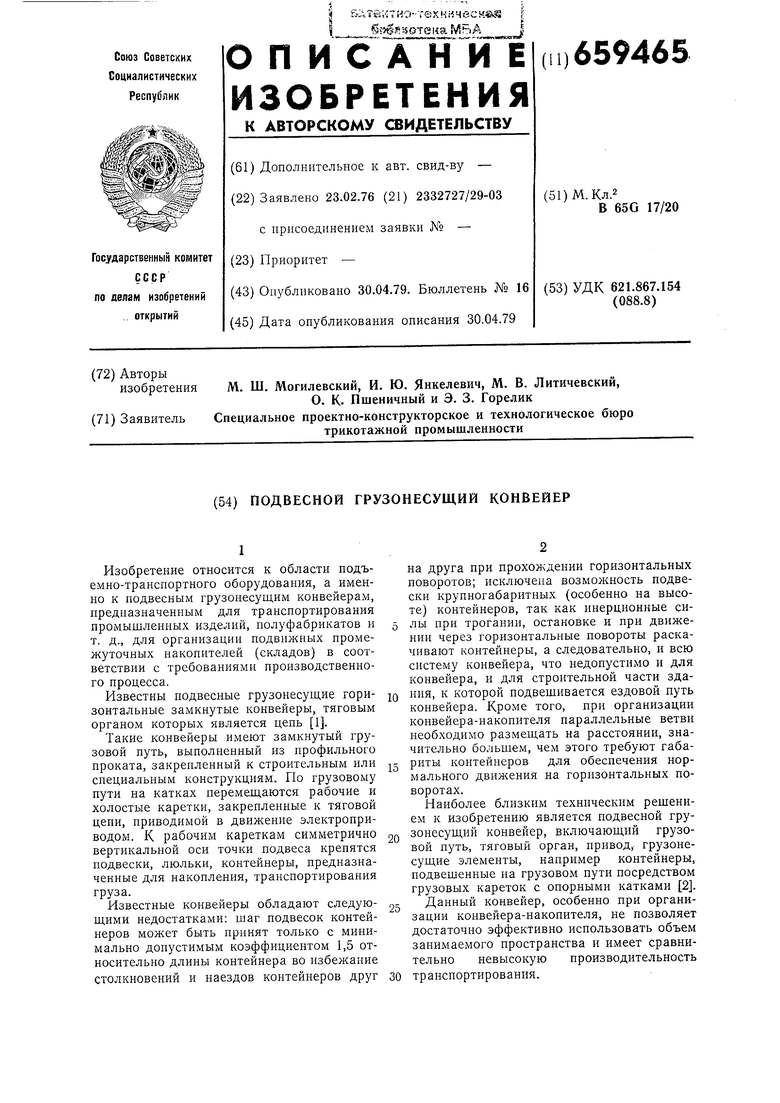

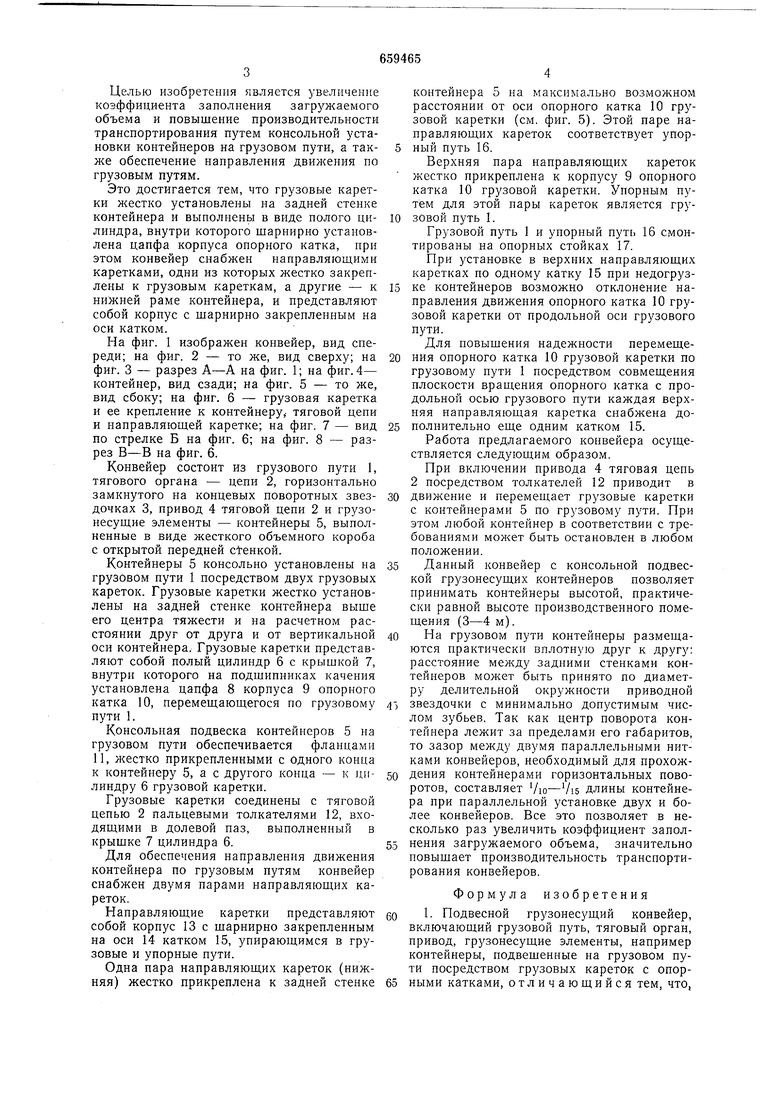

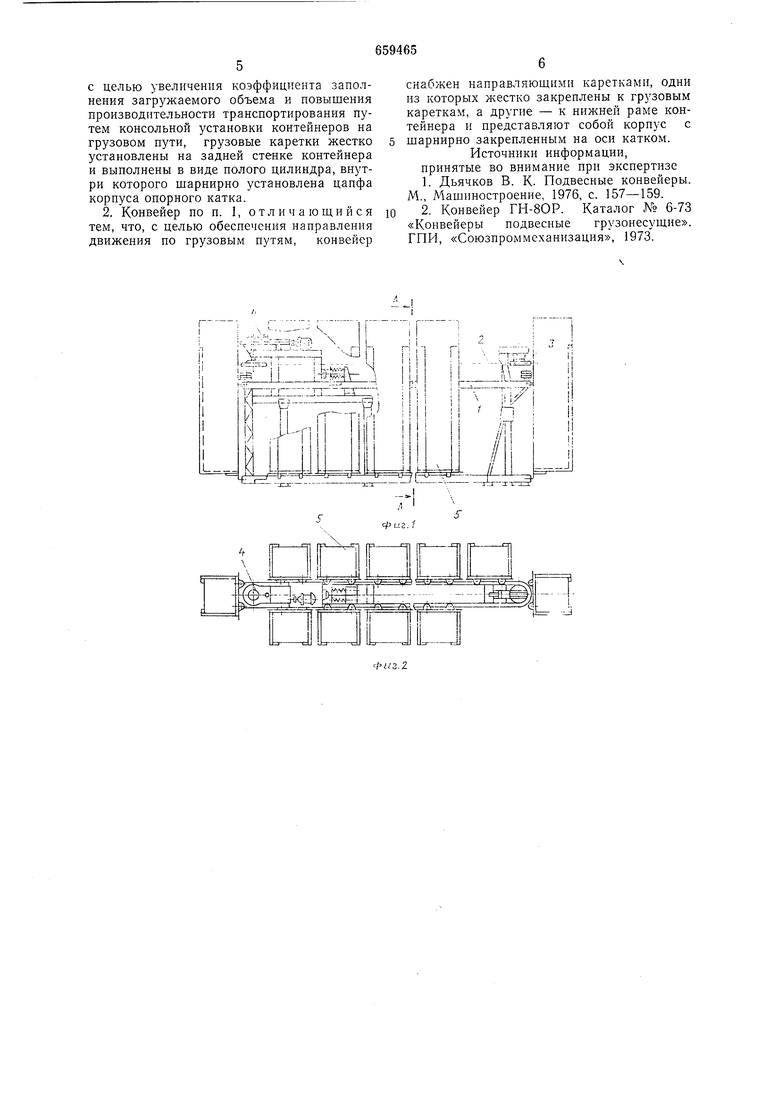

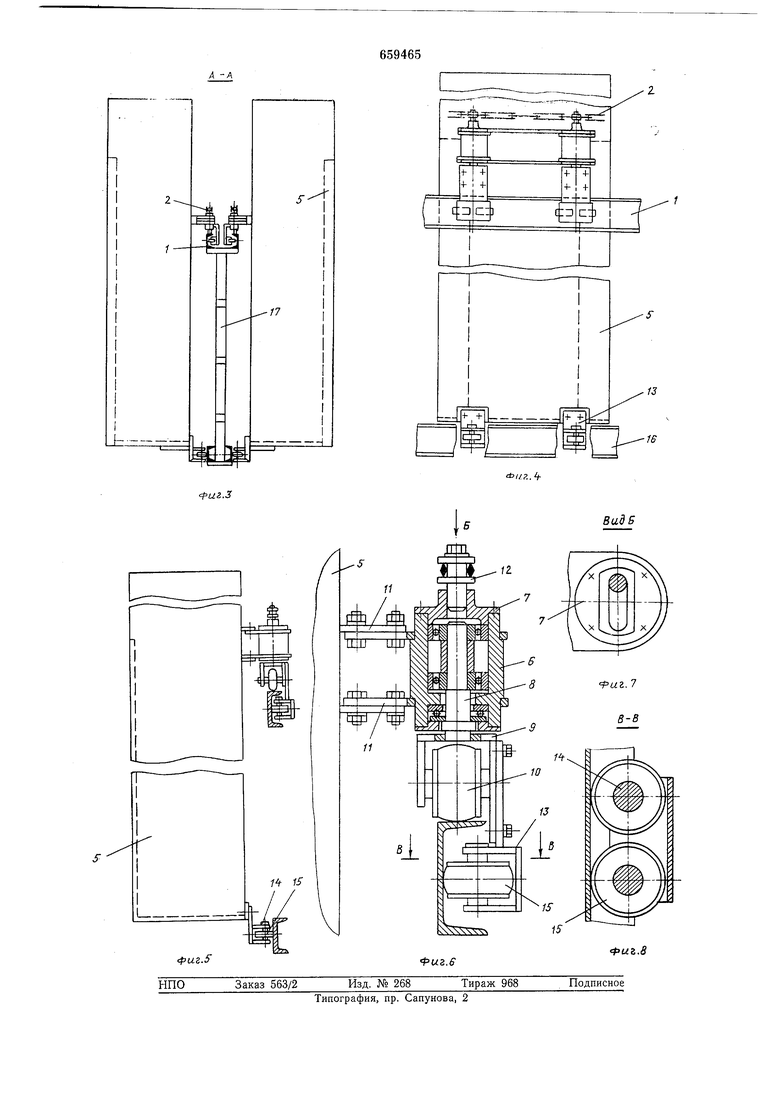

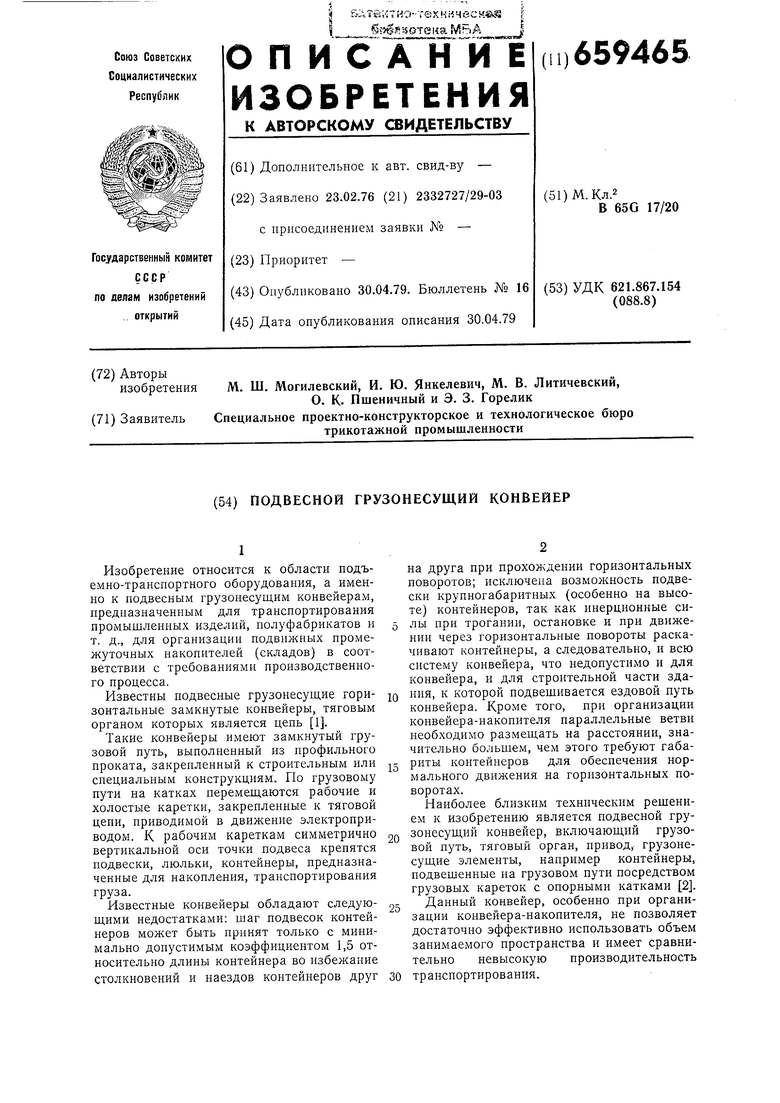

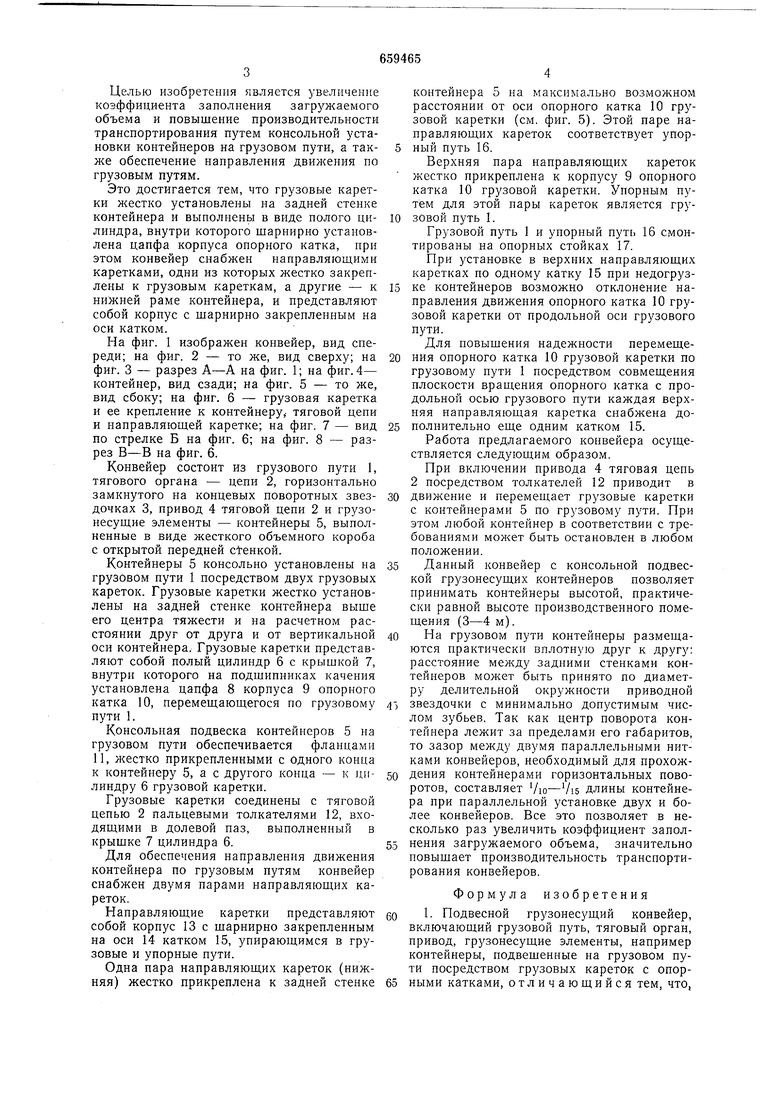

На фиг. 1 изображен конвейер, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4- контейнер, вид сзади; на фиг. 5 - то же, вид сбоку; на фиг. 6 - грузовая каретка и ее крепление к контейнеру,- тяговой цепи и направляющей каретке; на фиг. 7 - вид по стрелке Б на фиг. 6; на фиг. 8 - разрез В-В на фиг. 6.

Конвейер состоит из грузового пути 1, тягового органа - цепи 2, горизонтально замкнутого на концевых поворотных звездочках 3, привод 4 тяговой цепи 2 и грузонесущие элементы - контейнеры 5, выполненные в виде жесткого объемного короба с открытой передней cteнкoй.

Контейнеры 5 консольно установлены на грузовом пути 1 посредством двух грузовых кареток. Грузовые каретки жестко установлены на задней стенке контейнера выше его центра тяжести и на расчетном расстоянии друг от друга и от вертикальной оси контейнера. Грузовые каретки представляют собой полый цилиндр 6 с крышкой 7, внутри которого на подшипниках качения установлена цанфа 8 корпуса 9 опорного катка 10, перемещающегося но грузовому пути 1.

Консольная подвеска контейнеров 5 на грузовом пути обеспечивается фланцами 11, жестко прикрепленными с одного конца к контейнеру 5, а с другого конца - к цилиндру 6 грузовой каретки.

Грузовые каретки соединены с тяговой цепью 2 пальцевыми толкателями 12, входящими в долевой паз, выполненный в крышке 7 цилиндра 6.

Для обеспечения направления движения контейнера по грузовым путям конвейер снабжен двумя парами направляющих кареток.

Направляющие каретки представляют собой корпус 13 с шарнирно закрепленным на оси 14 катком 15, упирающимся в грузовые и упорные пути.

Одна пара направляющих кареток (нижняя) жестко прикреплена к задней стенке

контейнера 5 на максимально возможном расстоянии от оси опорного катка 10 грузовой каретки (см. фиг. 5). Этой паре направляющих кареток соответствует упорный путь 16.

Верхняя пара направляющих кареток жестко прикреплена к корщсу 9 опорного катка 10 грузовой каретки. Упорным путем для этой пары кареток является грузовой путь 1.

Грузовой путь 1 и упорный путь 16 смонтированы на опорных стойках 17.

При установке в верхних направляющих каретках по одному катку 15 при недогрузке контейнеров возможно отклонение направления движения опорного катка 10 грузовой каретки от продольной оси грузового пути. Для повышения надежности перемещения опорного катка 10 грузовой каретки по грузовому пути 1 посредством совмещения плоскости вращения опорного катка с продольной осью грузового пути каждая верхняя направляющая каретка снабжена дополннтельно еще одним катком 15.

Работа предлагаемого конвейера осуществляется следующим образом.

При включении привода 4 тяговая цепь 2 посредством толкателей 12 приводит в

движение и перемещает грузовые каретки с контейнерами 5 по грузовому пути. При этом любой контейнер в соответствии с требованиями может быть остановлен в любом положении.

Данный конвейер с консольной подвеской грузонесущих контейнеров позволяет принимать контейнеры высотой, практически равной высоте производственного помещения (3-4 м).

На грузовом пути контейнеры размещаются практически вплотную друг к другз: расстояние между задними стенками контейнеров может быть принято по диаметру делительной окружности приводной

звездочки с минимально допустимым числом зубьев. Так как центр поворота контейнера лежит за пределами его габаритов, то зазор между двумя параллельными нитками конвейеров, необходимый для прохождения контейнерами горизонтальных поворотов, составляет /ю-Vis длины контейнера при параллельной установке двух и более конвейеров. Все это позволяет в несколько раз увеличить коэффициент заполнения загружаемого объема, значительно повыщает производительность транспортирования конвейеров.

Формула изобретения

1. Подвесной грузонесущий конвейер, включающий грузовой путь, тяговый орган, привод, грззонесущие элементы, например контейнеры, подвешенные на грузовом пути посредством грузовых кареток с опорными катками, отличающийся тем, что,

с целью увеличения коэффициента заполнения загружаемого объема и повышения производительности транспортирования путем консольной установки контейнеров на грузовом пути, грузовые каретки жестко установлены на задней стенке контейнера и выполнены в виде полого цилиндра, внутри которого шарнирно установлена цапфа корпуса опорного катка.

2. Конвейер по п. 1, отличающийся тем, что, с целью обеспечения направления движения по грузовым путям, конвейер

снабжен направляющими каретками, одни из которых жестко закреплены к грузовым кареткам, а другие - к нижней раме контейнера и представляют собой корпус с шарнирно закрепленным на оси катком.

Источники информации, принятые во внимание при экспертизе

1.Дьячков В. К- Подвесные конвейеры. М., Машиностроение, 1976, с. 157-159.

2.Конвейер ГН-8ОР. Каталог № 6-73 «Конвейеры подвесные грузонесущие. ГПИ, «Союзпроммеханизация, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подвесной грузонесущий конвейер | 1979 |

|

SU772939A1 |

| Подвесной конвейер для транспортирования длинномерных грузов | 1971 |

|

SU449857A1 |

| Устройство для перегрузки подвесок с подвесного конвейера | 1978 |

|

SU770951A1 |

| Конвейер для транспортировки и перегрузки штучных грузов | 1972 |

|

SU540779A1 |

| Подвесной конвейер | 1990 |

|

SU1728091A1 |

| Подвесной конвейер | 1959 |

|

SU122067A1 |

| ПОДВЕСНОЙ ГРУЗОНЕСУЩИЙ КОНВЕЙЕР | 1992 |

|

RU2012520C1 |

| Горизонтально-замкнутый конвейер | 1977 |

|

SU685576A1 |

| Устройство для перегрузки изделий с подвесного грузонесущего конвейера | 1975 |

|

SU655610A1 |

| Устройство для навески и съема изделий с подвесок подвесного конвейера | 1981 |

|

SU994376A1 |

®Iil l±t|; i;f±§E ±EE± I Pi

Авторы

Даты

1979-04-30—Публикация

1976-02-23—Подача