Известны способы изготовления труб из термопластов посредством экструзии на шнек-машинах. Однако получение с помошью таких способов двухслойных труб невозможно.

По предлагаемому способу двухслойные трубы получают формованием из двух разных расплавов, которыми одновременно заполняют два концентрических зазора в выпускной головке. По выходе отформованных труб из головки их сваривают в одну двухслойную трубу путем раздува внутренней трубы воздухом или газом с прижатием свариваемых стенок к внутренней футерованной стенке калибруюшей насадки, выполненной в виде жесткой трубы.

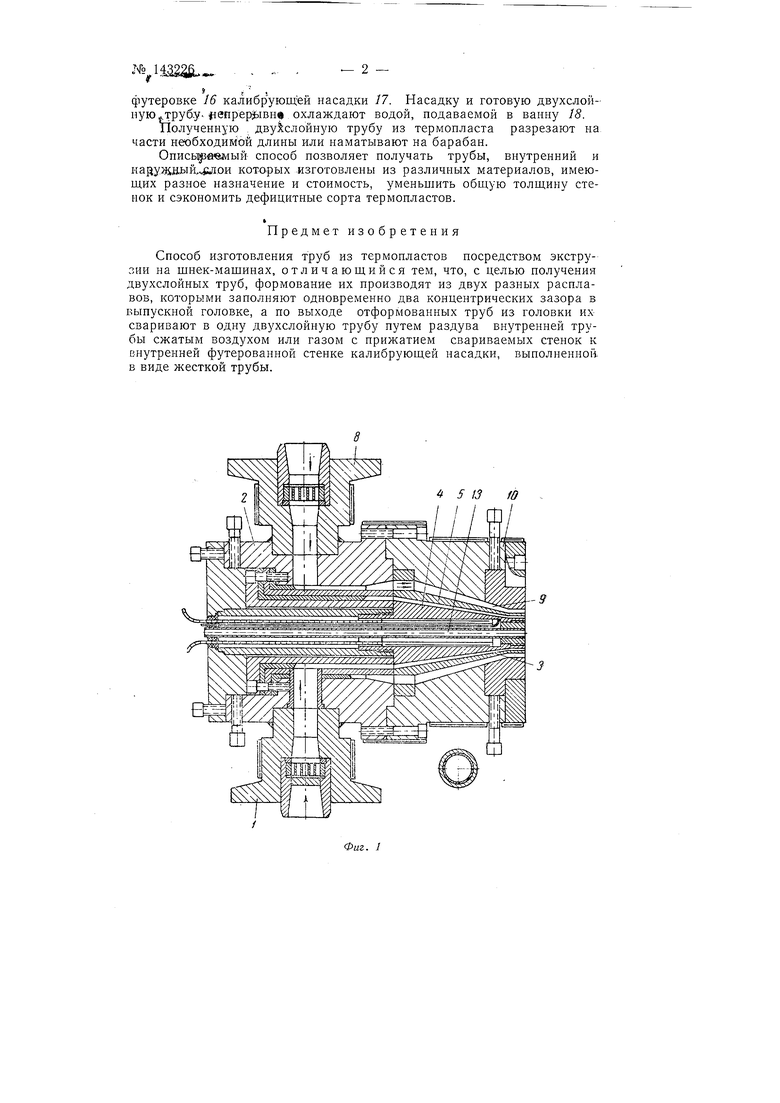

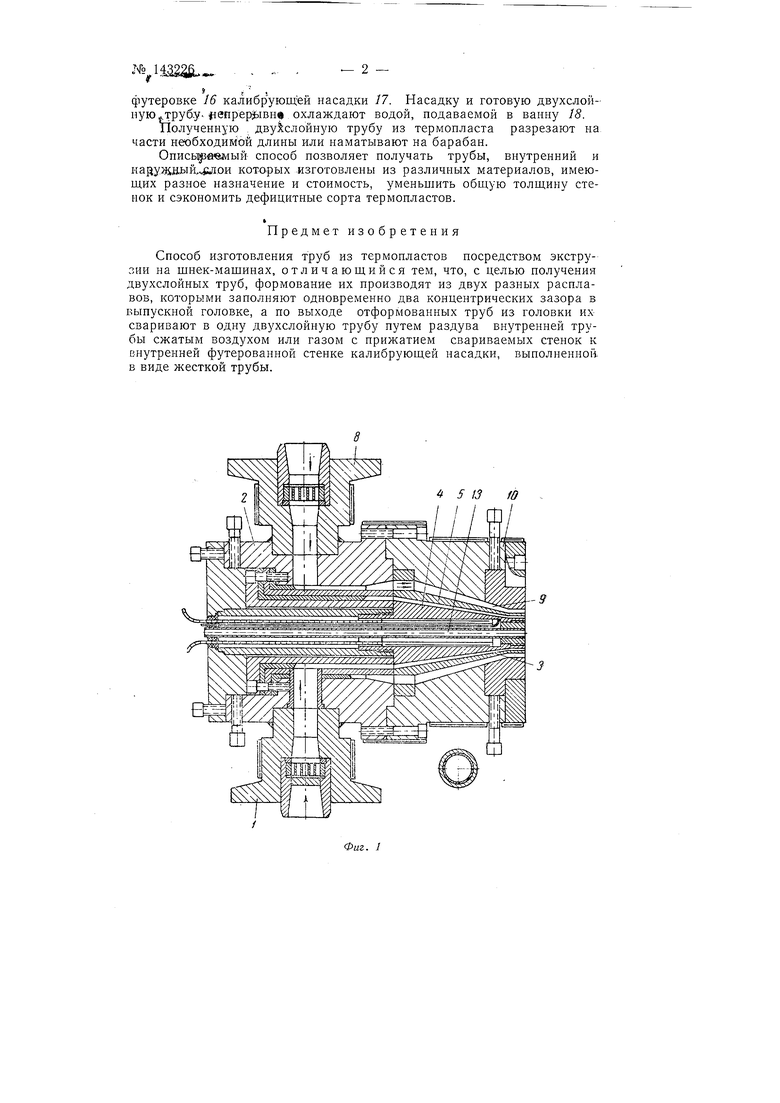

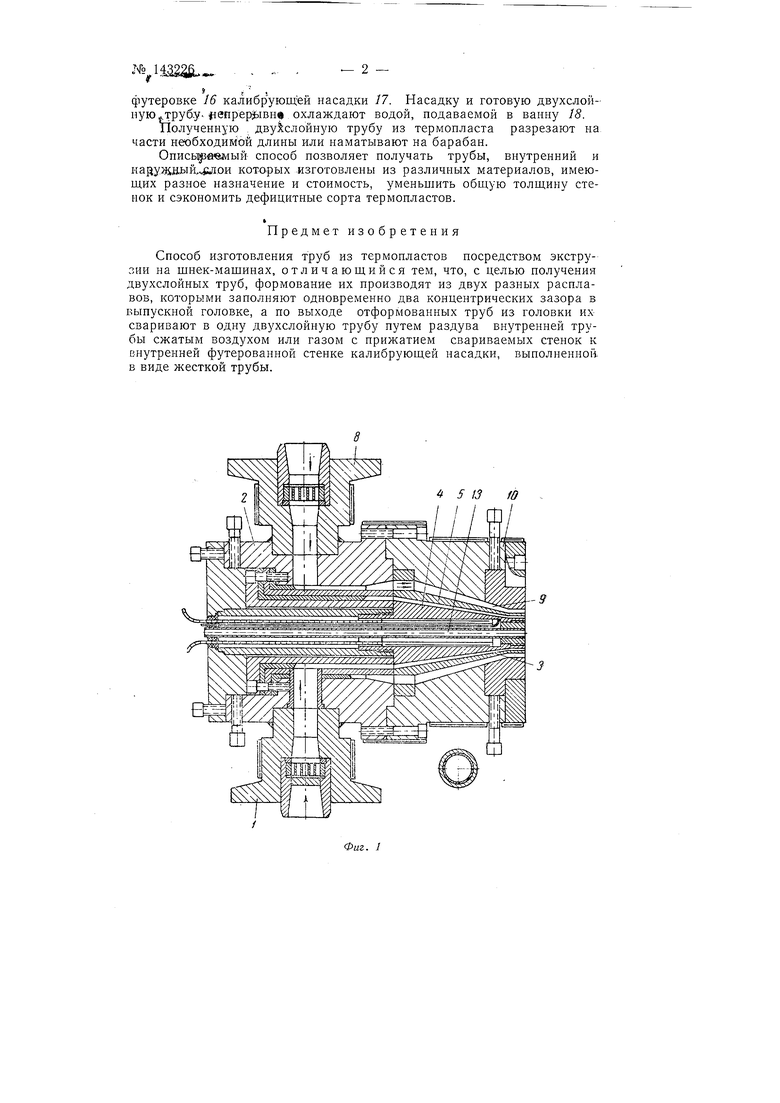

На фиг. 1 изображена выпускная головка, разрез; на фиг. 2 - калибруюшая иасадка, разрез.

Способ изготовления труб из термопластов состоит в том, что формование производят из двух разных расплавов на двух шнек-машинах. Через штуцер 1 головки 2 первой машины подают расплав термопласта, который заполняет кольцевой зазор 3 между дорном 4 и матрицей 5. Отформованная таким образом труба 6 служит внутренне в двухслойной трубе. Наружную трубу 7 получают, подавая из второй шнек-машины через штуцер 8 в кольцевой зазор 9 между матрицей 5 и корпусом W головки 2, расплав другого термопласта. По выходе труб б и 7 из головки 2 их сваривают путем раздува внутренней трубы 6, иадетой на пробки // и 12, сжатым воздухом или газом, который подают по трубе 13, проходящей внутри дорна 4. При этом свариваемые стенки 14 и 15 труб б и 7 прижимают к фторопластовой

футеровке 16 калибрующей насадки 17. Насадку и готовую двухслойную руб.у. ienpepJ)iBH« охлаждают водой, подаваемой в ванну 18.

Полученную , двухслойную трубу из термопласта разрезают на части необходимей длины или наматывают на барабан.

Опись: аемый способ позволяет получать трубы, внутренний и иазущЩ)Щ,41ЛОи которых .изготовлены из различных материалов, имеющих разное назначение и стоимость, уменьшить общую толщину стенок и сэкономить дефицитные сорта термопластов.

Предмет изобретения

Способ изготовления труб из термопластов посредством экструзии на щнек-мащинах, отличающийся тем, что, с целью получения двухслойных труб, формование их производят из двух разных расплавов, которыми заполняют одновременно два концентрических зазора в выпускной головке, а по выходе отформованных труб из головки их сваривают в одну двухслойную трубу путем раздува внутренней трубы сжатым воздухом или газом с прижатием свариваемых стенок к внутренней футерованной стенке калибрующей насадки, выполненной, в виде жесткой трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Выпускная головка шнек-машин для изготовления труб из термопластов | 1961 |

|

SU143227A1 |

| ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТОДОМ ЭКСТРУЗИИ | 1966 |

|

SU186120A1 |

| Устройство для изготовления трубчатых изделий из полимерных материалов | 1988 |

|

SU1620318A1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| ГОЛОВКА ШНЕКПРЕССА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ТРУБ | 1970 |

|

SU274351A1 |

| Устройство для изготовления двухслойных пластмассовых гофрированных труб | 1987 |

|

SU1500503A1 |

| ФОРМУЮЩАЯ ГОЛОВКА ЭКСТРУДЕРА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1968 |

|

SU218775A1 |

| Экструзионная головка для изготовления трубчатых изделий из полимерных материалов | 1981 |

|

SU960039A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОЙ АМОРТИЗИРУЮЩЕЙ ПЛЕНКИ | 1992 |

|

RU2031796C1 |

| Способ автоматического управления экструзионным процессом изготовления трубчатого изделия из пластмассы | 1976 |

|

SU674926A1 |

fO

- j

Авторы

Даты

1961-01-01—Публикация

1961-02-18—Подача