Изобретение относится к устройствам для очистки наружных и внутренних поверхностей изделий в вакууме и может быть использовано в различных отраслях промышленности для очистки внутренних и внешних поверхностей изделий, в частности изделий типа тел вращения, как открытых, так и закрытых с одной стороны (например, цилиндров, открытых только с одной стороны, конических, параболических, шарообразных тел вращения), из металлов и сплавов, не являющихся ферромагнетиками.

Известна установка для электродуговой обработки поверхности металлических изделий, содержащая вакуумную камеру с анодом, с размещенным в нем обрабатываемым изделием, являющимся катодом, и систему управления установкой. Анод выполнен в виде двух электродов, расстояние между которыми устанавливают в зависимости от габаритов и поперечного сечения обрабатываемого изделия. Система управления выполнена в виде устройства для перемещения изделия и анода относительно друг друга [1].

Данная установка позволяет качественно производить очистку металлических изделий различной конфигурации от окисной пленки различного вида, окалины и загрязнений. Однако данное устройство не позволяет проводить очистку внутренней поверхности изделий, что не может обеспечить ее широкого применения.

Наиболее близким аналогом заявляемого изобретения является электродуговое устройство для очистки поверхностей длинномерных цилиндрических изделий, содержащее вакуумную камеру с анодом, с размещенным в нем обрабатываемым изделием, являющимся катодом, экран и систему управления установкой с источником постоянного тока.

Анод выполнен в виде двух секторов, имеющих механизм возвратно-поступательного перемещения в радиальном направлении. При этом каждый сектор соединен с источником питания в виде источника постоянного тока, а зазор между секторами не превышает диаметра обрабатываемого изделия. Электродуговое устройство содержит также электроизолированные экраны, охватывающие обрабатываемое изделие вне зоны обработки, поджигающий электрод, балластное сопротивление, токовводы к катоду и тяговый механизм [2].

Указанное устройство позволяет выполнять очистку в вакууме наружных поверхностей изделий, преимущественно имеющих форму тел вращения различного диаметра, с целью удаления с ее поверхности окисной пленки и загрязнений, закалки поверхностного слоя, удаления заусенцев и т.д.

Однако это устройство не позволяет проводить очистку внутренних поверхностей изделий, а также изделий сложной формы.

Решаемая данным изобретением задача - очистка наружных и внутренних поверхностей тел вращения, как открытых, так и закрытых с одной стороны.

Технический результат заключается в том, что заявленная установка позволяет осуществлять целенаправленное и контролируемое перемещение дугового разряда по всем поверхностям обрабатываемого изделия за счет применения магнитной и управляющей систем. А это дает возможность качественной обработки как внешней, так и внутренней поверхности изделия.

Указанный технический результат при осуществлении изобретения достигается тем, что в установке для очистки поверхностей, содержащей вакуумную камеру с анодом, с размещенным в нем обрабатываемым изделием, являющимся катодом, экран и систему управления установкой с источником постоянного тока, особенность заключается в том, что установка снабжена магнитной системой управления перемещением катодных пятен, состоящей из внутренней и внешней цилиндрических многосекционных катушек, установленным внутри катода дополнительным анодом в виде цилиндра с закрытым верхним торцем, во всей полости которого размещена внутренняя многосекционная катушка, в отдельных секциях которой размещены независимые соленоиды, анод выполнен в виде цилиндрической обечайки, на которую установлена внешняя многосекционная катушка, в отдельных секциях которой размещены независимые соленоиды, между внешней катушкой и анодом размещен экран, перекрывающий высоту внешней многосекционной катушки, а система управления установкой дополнительно содержит программируемое устройство, блок обратной связи, коммутатор и многоканальный регулируемый источник тока, вход блока обратной связи подключен к выходу программируемого устройства, а выход - к входу источника постоянного тока, отрицательный выход которого подключен к катоду, а положительный - к входу коммутатора, выходы коммутатора подключены к анодам, а его второй вход - к выходу программируемого устройства, выходы многоканального регулируемого источника тока подключены к внешней и внутренней многосекционным катушкам, а вход - к выходу программируемого устройства.

Кроме того, для качественной обработки внутренних сферических поверхностей изделий дополнительный анод выполнен в виде цилиндра из немагнитного материала со сферической вершиной. Для качественной обработки всей поверхности изделия-катода, он установлен в вакуумной камере на призматических опорах.

Отличительными признаками предлагаемого устройства от указанного выше известного являются: наличие внутреннего анода, магнитной системы управления перемещением катодных пятен и выполнение системы управления установкой, содержащей программируемое устройство, блок обратной связи, коммутатор и многоканальный регулируемый источник тока.

Благодаря наличию этих признаков при работе установки для очистки становится возможным перемещать дуговой разряд результирующим магнитным полем по заранее заданному алгоритму (для конкретного изделия) как по наружной, так и по внутренней поверхности обрабатываемого изделия и, как следствие, проводить очистку наружной и внутренней поверхностей обрабатываемых изделий. Выполнение дополнительного анода в виде цилиндра из немагнитного материала со сферической вершиной гарантирует стабильный выход дуги на вершину катода и, следовательно, качественную очистку внутренних сферических поверхностей обрабатываемых изделий.

При проведении анализа уровня техники, включающего поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, не обнаружено аналогов, характеризующихся признаками, тождественными всем существенным признакам заявленного изобретения.

Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных технических решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. В результате поиска не выявлены технические решения с этими признаками. На этом основании можно сделать выводы о соответствии заявляемого изобретения условию "изобретательский уровень".

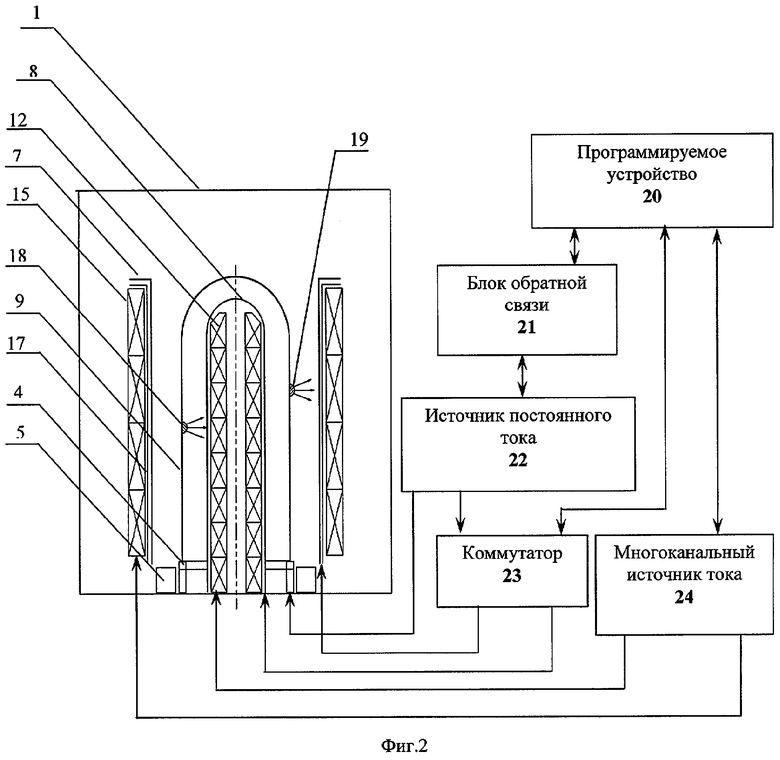

На фиг.1 изображен катодно-анодный узел.

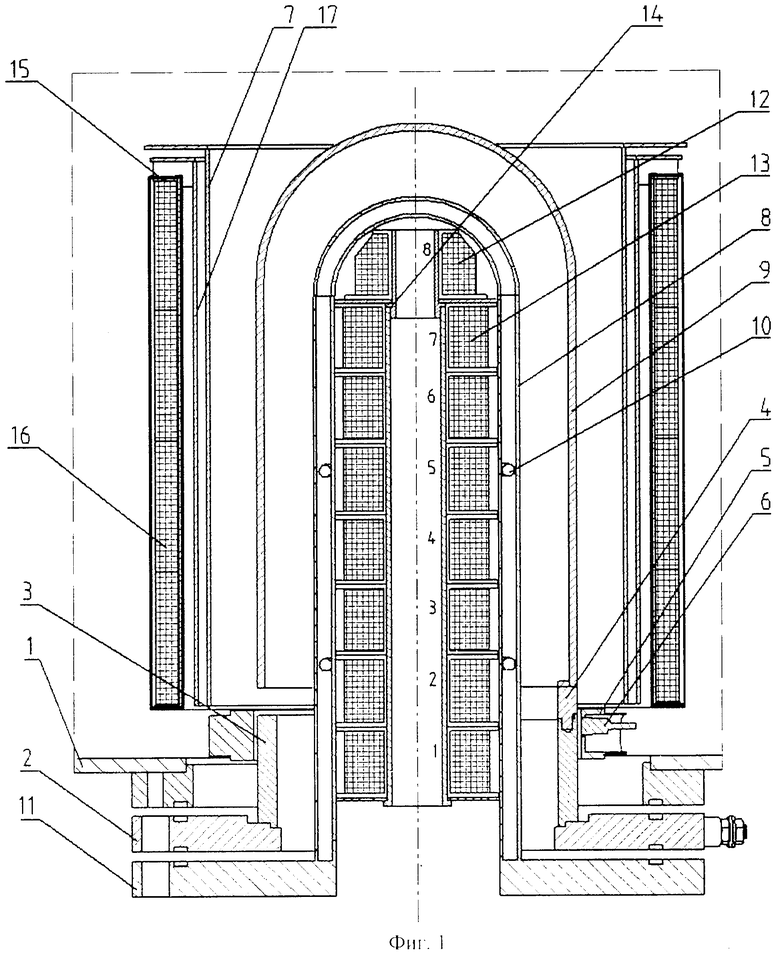

На фиг.2 изображена общая схема установки для очистки.

Установка для очистки поверхностей содержит вакуумную камеру 1, в которую устанавливается вакуумное технологическое устройство для электродуговой обработки. Технологическое устройство состоит из катодного фланца 2, подставки 3 с тремя призматическими опорами 4, поджигающего устройства, содержащего кольцо 5 и поджигающий электрод 6, анода 7, дополнительного анода 8 и магнитной системы для управления перемещением катодных пятен.

Обрабатываемое изделие - катод 9 устанавливается в аноде 7 вакуумной камеры 1 на призматические опоры 4. Призматические опоры 4 обеспечивают точечный контакт с катодом 9, таким образом оставляя полностью открытой всю поверхность катода для очистки. Дополнительный анод 8 размещен в катоде 9.

Анод 8 выполнен в виде пустотелого двухслойного цилиндра со сферической вершиной. Двухслойная конструкция анода 8 предназначена для размещения в нем системы охлаждения 10. Нижний торец анода 8 содержит фланец 11 для крепления к вакуумной камере 1. Во всей внутренней полости дополнительного анода 8 размещена внутренняя многосекционная катушка 12, в отдельных секциях которой размещены независимые цилиндрические соленоиды 13, надетые на магнитопровод 14 в виде стальной трубы. Верхний соленоид катушки 12 выполнен коническим. Анод 8 выполнен из немагнитного материала.

Анод 7 выполнен в виде цилиндрической обечайки, которую охватывает с зазором внешняя многосекционная катушка 15, в отдельных секциях которой размещены независимые цилиндрические соленоиды 16. В зазоре между внешней катушкой 15 и анодом 7 установлен экран 17, высота которого перекрывает высоту катушки 15. Экран 17 предохраняет обмотку внешней многосекционной катушки 15 от перегрева при обработке наружной поверхности изделия (фиг.1).

Магнитная система состоит из внутренней и внешней многосекционных катушек 12 и 15 и обеспечивает управление перемещением катодных пятен 18, 19 по внутренней и наружной поверхности катода 9. Выводы катушек 12 и 15 присоединены к системе управления.

Система управления установкой обеспечивает движение катодных пятен 18, 19 по поверхности обрабатываемого изделия 9 и содержит программируемое устройство 20, блок обратной связи 21, источник постоянного тока (источник тока дуги) 22, коммутатор 23 и многоканальный регулируемый источник тока 24.

Программируемое устройство 20 служит для управления работой установки для очистки в соответствии с заранее заданным алгоритмом. Блок обратной связи 21 служит для контроля наличия тока дуги. Вход блока обратной связи 21 подключен к выходу программируемого устройства 20, а выход - к входу источника тока 22. Отрицательный выход источника тока 22 подключен к катоду 9, а положительный - к входу коммутатора 23.

Коммутатор 23 служит для подключения к источнику тока дуги 22 требуемого анода: для обработки внутренней поверхности - дополнительный анод 8, для наружной - анод 7. Источник тока дуги 22 служит для возбуждения и поддержания дугового разряда.

Регулируемый многоканальный источник тока 24 обеспечивает включение и отключение каждого из соленоидов 13, 16 внутренней и внешней многосекционных катушек 12 и 15, соответственно, время их работы, ток, протекающий в каждом соленоиде, а также может обеспечить изменение направления протекания тока в каждой секции многосекционных катушек магнитной системы.

Выходы коммутатора 23 подключены к анодам 7 и 8, а второй вход коммутатора 23 подключен к выходу программируемого устройства 20. Выходы многоканального регулируемого источника тока 24 подключены к внутренней и внешней многосекционным катушкам 12 и 15, а вход - к выходу программируемого устройства 20 (фиг.2).

Устройство работает следующим образом.

В вакуумную камеру 1 на призматические опоры 4 устанавливают обрабатываемое изделие - катод 9. С помощью систем откачки (не показаны) в вакуумной камере 1 создается рабочее давление, значение которого определяется технологическим процессом обработки конкретного изделия. После достижения требуемого давления в вакуумной камере 1 программируемое устройство 20 устанавливает связь со всеми составными частями системы управления и проверяет их готовность к работе.

При давлении в вакуумной камере 1 ниже 10-1 Па на изделие 9 и один из анодов (для обработки внутренней поверхности - анод 8, для наружной - анод 7) с помощью коммутатора 23 подается разность потенциалов с источника постоянного тока (источника тока дуги) 22.

После подтверждения готовности всех составных частей системы управления программируемое устройство 20 через блок обратной связи 21 дает команду на источник тока дуги 22 зажечь дугу. После проверки факта загорания дуги алгоритм работы соленоидов, заложенный в программируемое устройство 20, передается на регулируемый многоканальный источник тока 24 (необходимая последовательность включения соленоидов, количество одновременно включенных соленоидов, время работы каждого соленоида и ток, протекающий в соленоидах).

Для обработки внутренней поверхности изделия 9 должны быть включены все соленоиды 16 внешней многосекционной катушки 15, которые создают осевое магнитное поле и нижний соленоид №1 (13) внутренней многосекционной катушки 12 для удержания катодных пятен 18 на нижнем торце изделия 9. При последующем поочередном включении соленоидов внутренней катушки 12 катодные пятна 18 будут перемещаться вверх по поверхности изделия 9 в соответствии с правилом "острого угла", совершая одновременно азимутальное движение в "антиамперовом" направлении. Скорость движения в азимутальном направлении будет зависеть от величины осевого магнитного поля, создаваемого внешней многосекционной катушкой 15. При выходе катодных пятен 18 в верхнюю точку изделия дуговой разряд гасится, после технологической паузы цикл обработки повторяется заново.

Для обработки наружной поверхности изделия должен быть включен второй снизу соленоид № 2 (13) внутренней катушки 12 для удержания катодных пятен 19 на нижнем крае изделия 9 под аркой магнитного поля этого соленоида (т.к. арка магнитного поля этого соленоида будет находиться в районе нижнего края обрабатываемого изделия, значение индукции магнитного поля на поверхности изделия должно быть порядка 10-3 Tл). При согласном включении следующего соленоида № 3 (13) катодные пятна 19, совершающие азимутальное движение, поднимаются в положение между соленоидами № 2 и № 3, соответствующее середине арки магнитного поля соленоидов № 2 и № 3, после выключения соленоида № 2 катодные пятна переместятся до уровня середины соленоида № 3.

Таким образом, катодные пятна можно переместить до уровня середины верхнего конического соленоида 13 катушки 12. Если верхняя точка изделия 9 находится выше этого уровня, то необходимо при включенном верхнем соленоиде предыдущий соленоид включить встречно, что вызовет деформацию магнитного поля и заставит катодные пятна переместится выше.

Контроль за наличием катодных пятен осуществляется по наличию тока в источнике постоянного тока (источнике тока дуги) 22, обеспечивающего горение дуги. В случае, если ток дуги стал равен нулю (дуга погасла), блок обратной связи 21 дает сообщение программируемому устройству 20, которое отключает регулируемый многоканальный источник тока 24 и дает команду источнику тока дуги 22 зажечь дугу и после ее загорания команду регулируемому многоканальному источнику тока 24 продолжить работу по заданному алгоритму.

Если обрабатываемое изделие имеет другую форму, например цилиндр, открытый с обеих сторон, то меняется алгоритм работы соленоидов, заложенный в программируемое устройство (необходимая последовательность включения соленоидов, количество одновременно включенных соленоидов, время работы каждого соленоида и ток, протекающий в соленоидах).

Таким образом, введение дополнительного анода, размещенного внутри катода, и выполнение магнитной системы управления движением катодного пятна в виде независимых соленоидов многосекционных катушек привело к стабильному управлению магнитным полем, удержанию дуги сколь угодно долго на любом заранее заданном участке обрабатываемого изделия и возможности очистки наружных и внутренних поверхностей обрабатываемых изделий. А выполнение дополнительного анода в виде цилиндра со сферической вершиной значительно повышает качество обработки внутренних сферических поверхностей изделий.

Преимущество изобретения состоит в том, что возможность качественной очистки как наружной, так и внутренней поверхностей обрабатываемых изделий значительно расширяет область применения установки для очистки в различных областях промышленности.

Таким образом, представленные сведения свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- средство, воплощающее заявленное устройство при его осуществлении, предназначено для использования в различных отраслях промышленности для очистки внутренних и внешних поверхностей изделий, в частности изделий типа тел вращения, как открытых, так и закрытых с одной стороны;

- для заявляемого устройства в том виде, в котором оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления.

Следовательно, заявляемое изобретение соответствует условию "промышленная применимость".

Источники информации

1. Патент РФ № 2145645, МПК С23F 4/00, 1999 г.

2. А.с. СССР (РФ) № 1491249, МПК Н01J 37/36, 1987 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2280709C2 |

| ИСТОЧНИК МЕТАЛЛИЧЕСКОЙ ПЛАЗМЫ (ВАРИАНТЫ) | 2015 |

|

RU2601725C1 |

| УСТАНОВКА ДЛЯ СНЯТИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2017 |

|

RU2670958C9 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ | 1999 |

|

RU2186874C2 |

| УСТРОЙСТВО ДЛЯ СТИРАНИЯ ЗАПИСЕЙ НА МАГНИТНОМ НОСИТЕЛЕ | 2005 |

|

RU2291500C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ В ВАКУУМЕ | 2003 |

|

RU2256724C1 |

| ВАКУУМНО-ДУГОВОЕ УСТРОЙСТВО | 2010 |

|

RU2449513C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ МАТЕРИАЛА ПЛАЗМЕННОЙ ОБРАБОТКОЙ | 2011 |

|

RU2478141C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2006 |

|

RU2318078C1 |

Изобретение относится к устройствам для очистки наружных и внутренних поверхностей изделий в вакууме и может быть использовано в различных отраслях промышленности для очистки внутренних и внешних поверхностей изделий. Техническим результатом является очистка наружных и внутренних поверхностей тел вращения, как открытых, так и закрытых с одной стороны. Установка для очистки содержит вакуумную камеру с анодом, с размещенным в нем обрабатываемым изделием, являющимся катодом, экран и систему управления установкой. Установка снабжена магнитной системой управления перемещением катодных пятен, состоящей из внутренней и внешней цилиндрических многосекционных катушек, установленным внутри катода дополнительным анодом в виде цилиндра. Анод выполнен в виде цилиндрической обечайки, система управления установкой содержит источник постоянного тока, программируемое устройство, блок обратной связи, коммутатор и многоканальный регулируемый источник тока. 2 з.п. ф-лы, 2 ил.

| ЭЛЕКТРОДУГОВОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1987 |

|

SU1491249A1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094960C1 |

| RU 32496 U1, 20.09.2003 | |||

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2145645C1 |

| Способ обработки поверхности изделий дуговым разрядом в вакууме | 1987 |

|

SU1695704A1 |

| Способ обработки поверхности изделий из электропроводящих материалов | 1989 |

|

SU1708926A1 |

| Способ генерирования газов | 1973 |

|

SU560526A3 |

| DE 4042417, 14.05.1992 | |||

| US 4950377, 21.08.1990. | |||

Авторы

Даты

2007-05-10—Публикация

2005-08-15—Подача