Изобретение относится к технике вакуумно-плазменного нанесения покрытия и может быть использовано в авиа- и машиностроении для нанесения защитных упрочняющих покрытий на различные изделия.

Для напыления упрочняющих покрытий наиболее широкое распространение получили катодные узлы планарного типа, у которых катод представляет собой плоский параллелепипед из напыляемого материала. Работа такого источника основана на вакуумном дуговом разряде, горящем исключительно в парах материала катода. Камера установки служит анодом, а испаритель, выполненный из напыляемого материала, является катодом, на котором горит дуга и происходит испарение ионов металла в газовой среде. Из-за неподвижного расположения происходит неравномерное испарение металла с планара, недостаточное количество испаряемых ионов в объеме камеры и высокая капельная фаза.

Прототипом изобретения служит катодный узел электродугового испарителя металлов для нанесения покрытий на протяженные изделия (Патент RU 2280709 С2 С23С 14/35, 2006). Испаритель состоит из немагнитного катода электродугового разряда и анода. В полости катода расположена система управления движением катодного пятна в виде катушки с соленоидами. Анод выполнен немагнитным в виде вертикальных пластин, расположенных по окружности вдоль катода и охватывающих его. Блок управления движением катодного пятна состоит из программируемого устройства, источника постоянного тока с отрицательным выходом для подключения к обрабатываемой детали. Электродуговой испаритель содержит охлаждаемый катод, с возможностью вращательного движения, выполненный из испаряемого материала в виде обечайки с внешней рабочей и внутренней охлаждаемой поверхностью, снабженный средствами подвода и отвода охлаждающей среды, средствами электрической связи катода с источником электропитания разряда, магнитным фиксатором положения катодного пятна, с возможностью возвратно-поступательного движения и поворота относительно оси катода.

Недостатком прототипа является то, что поверхность, с которой испаряются ионы металла, является цилиндрической, за счет чего существует большой процент капельной фазы, что ухудшает напыляемый слой. Также к недостатку этого изобретения следует отнести то, что катод является цельным, что не позволяет получать слои напыляемого материала из разных элементов.

Задачей изобретения является повышение качества напыляемого на поверхность изделия покрытия за счет бочкообразной формы катода, возможности изготовления катода составным (из колец, сегментов или смешанным вариантом), трех вариантов изготовления внутренней поверхности катода, а также за счет возможности компоновки катода из разнородных материалов.

Поставленная задача решается тем, что электродуговой испаритель, содержащий охлаждаемый катод, с возможностью вращательного движения, выполненный из испаряемого материала в виде обечайки с внешней рабочей и внутренней охлаждаемой поверхностью, снабженный средствами подвода и отвода охлаждающей среды, средствами электрической связи катода с источником электропитания разряда, магнитным фиксатором положения катодного пятна, с возможностью возвратно-поступательного движения и поворота относительно оси катода, в отличие от прототипа имеет бочкообразную рабочую поверхность катода.

Кроме того, в отличие от прототипа электродуговой испаритель может иметь внутреннюю поверхность катода цилиндрической формы.

Кроме того, в отличие от прототипа электродуговой испаритель может иметь внутреннюю поверхность катода бочкообразной формы.

Кроме того, в отличие от прототипа электродуговой испаритель может иметь внутреннюю поверхность катода, выполненную в виде цилиндров различного диаметра, с максимальным диаметром в центре и с минимальным на торцах.

Также технический результат достигается тем, что электродуговой испаритель в отличие от прототипа имеет составной катод.

Технический результат достигается тем, что составные части катода электродугового испарителя могут быть выполнены в виде колец.

Кроме того, в отличие от прототипа составные части катода электродугового испарителя могут быть выполнены в виде сегментов.

Кроме того, в отличие от прототипа составные части катода электродугового испарителя - кольца - могут быть выполнены в виде сегментов.

Технический результат достигается тем, что составные части катода - кольца - имеют возможность смещения друг относительно друга на угол от 0 до 360°.

Технический результат достигается тем, что в отличие от прототипа электродуговой испаритель имеет составные части катода, выполненные из разнородных материалов с возможностью обеспечения заданной компоновки.

Технический результат достигается тем, что в отличие от прототипа соотношение размеров составных частей катода электродугового испарителя может быть различно, в зависимости от требований к составу напыляемого покрытия.

Кроме того, в отличие от прототипа составные части электродугового испарителя могут быть соединены сваркой.

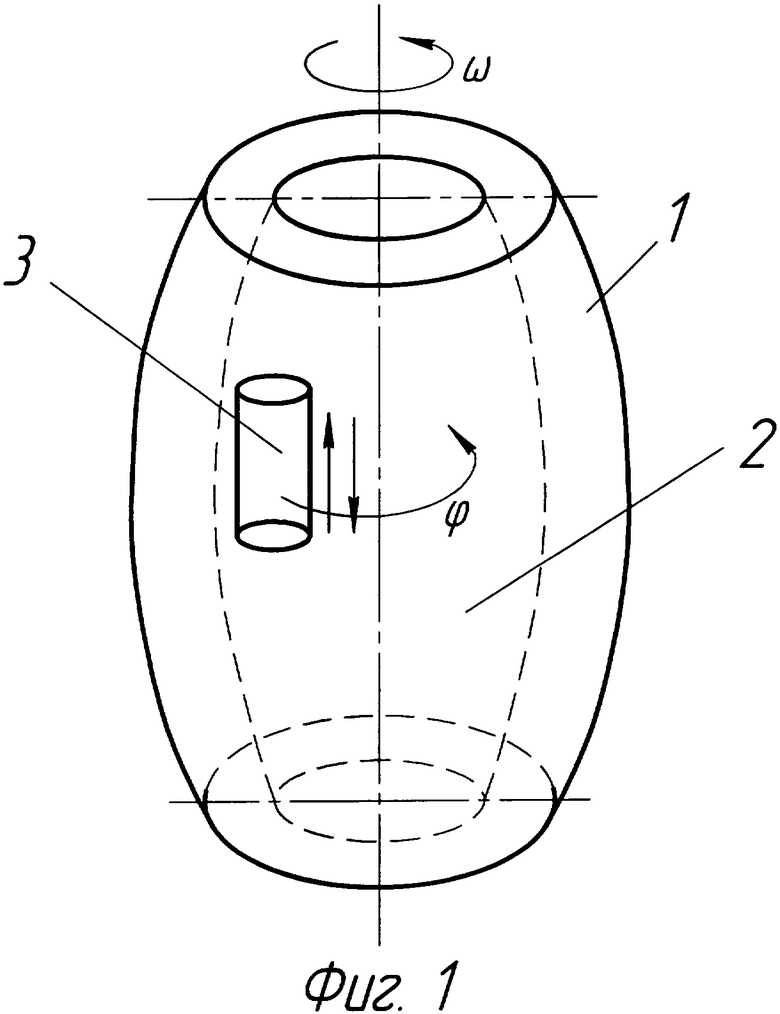

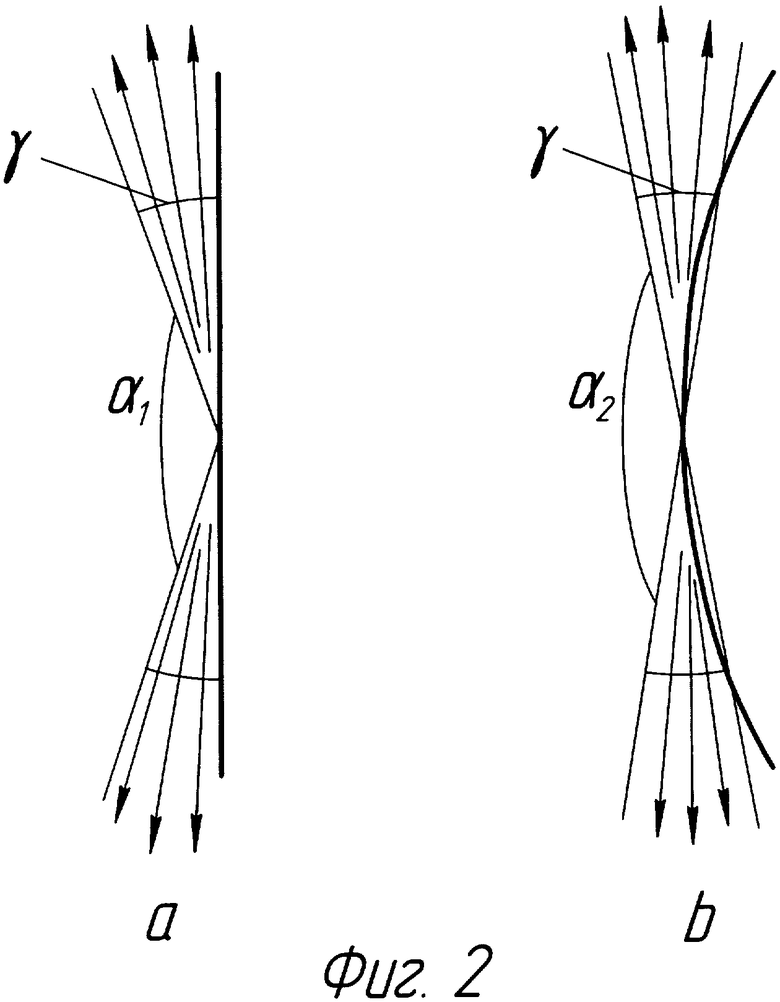

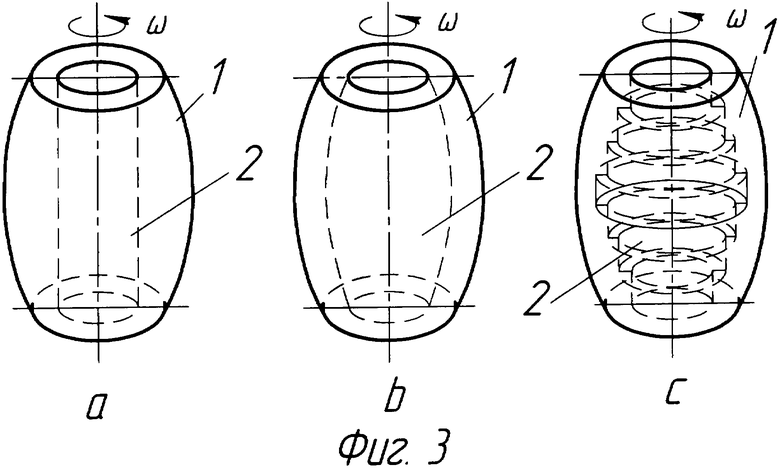

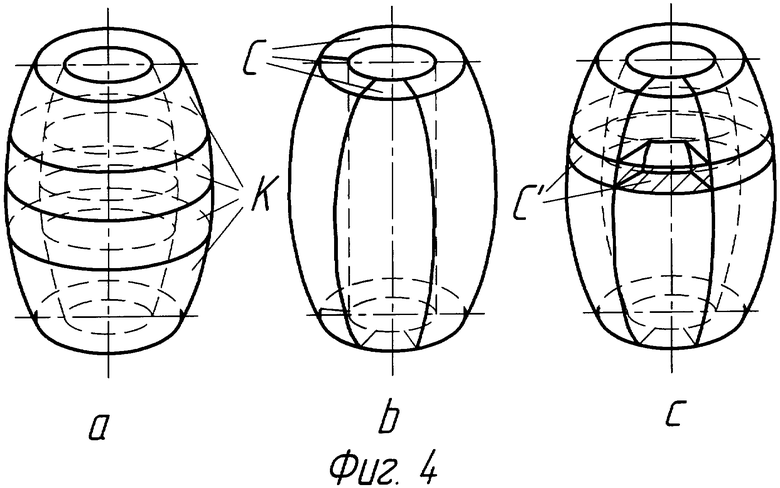

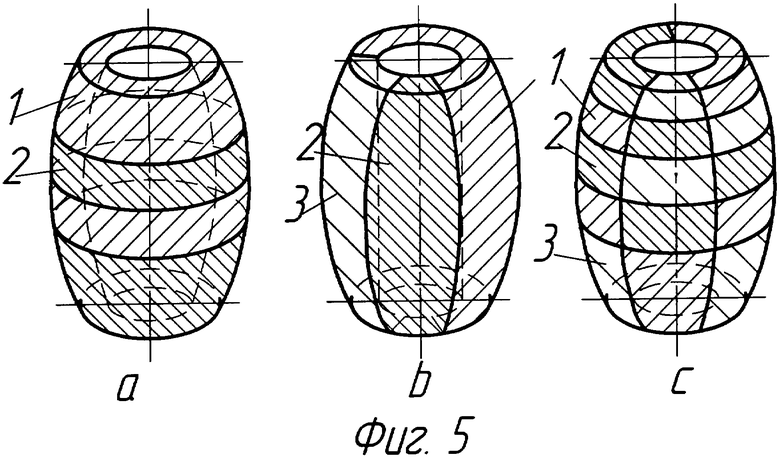

Сущность изобретения поясняется чертежами: на Фиг.1 изображена принципиальная схема катодного узла. На Фиг.2 изображен процесс отделения капельной фазы. На Фиг.3 представлены варианты внутренней поверхности электродугового испарителя. На Фиг.4 представлены конструктивные варианты исполнения составных частей катода. На Фиг.5 изображены варианты возможной компоновки составных частей изобретения.

На Фиг.1 представлена принципиальная схема предлагаемого изобретения, где цифрами обозначены: 1 - испаряемый материал (катод); 2 - внутренняя полость; 3 - магнитный фиксатор положения катодного пятна (МФПКП), имеющий возможность возвратно-поступательного движения и поворота относительно оси катода, ω - угловая скорость вращения катода, φ - угол поворота магнитного фиксатора.

Технический результат достигается тем, что рабочая поверхность катода выполнена бочкообразно. В отличие от цилиндрической формы катода (прототипа), бочкообразная форма позволяет значительно снизить процент капельной фазы (Фиг.2). При испарении ионов с поверхности катода происходит отделение капельной фазы, представляющей из себя расплавленные капли испаряемого материала, в пределах от 0 до 15° от поверхности испарения (угол γ, Фиг.2). Угол α1 и α2 (Фиг.2) - угол испарения ионов металла без капельной фазы, при цилиндрической и бочкообразной форме катода соответственно. Как видно из рисунка, за счет бочкообразной формы (Фиг.2b) происходит значительное уменьшение попадания капельной фазы на обрабатываемое изделие, в отличие от цилиндрической формы катода (Фиг.2а), α2>α1, что значительно улучшает качество покрытия.

Технический результат достигается и тем, что либо внутренняя поверхность катода имеет цилиндрическую форму (Фиг.3а), либо внутренняя поверхность катода имеет бочкообразную форму(Фиг.3b), либо внутренняя поверхность катода выполнена в виде цилиндров различного диаметра, с максимальным диаметром в центре и с минимальным на торцах (Фиг.3с). Данные конструктивные варианты позволяют осуществить охлаждение катода и обеспечить возможность его вращения. При внутренней поверхности катода, выполненной в бочкообразной форме, технический результат достигается за счет того, что за счет равномерной толщины катода происходит экономия напыляемого материала и равномерное охлаждение катода.

Наиболее перспективным и эффективным процессом нанесения покрытий являются ионно-плазменные способы нанесения пленочных мультислойных, в том числе нанотолщинных покрытий в вакууме. Этот способы имеют ряд существенных преимуществ перед другими известными способами нанесения покрытий. Для получения пленок из различных материалов требуется использование нескольких цельных катодов из различных материалов или составных катодов.

Технический результат достигается и тем, что предлагаемое изобретение имеет составной катод, позволяющий получать напыляемое покрытие из различных материалов (Фиг.4). Предлагается три варианта конструктивного решения составного катода.

Технический результат может быть достигнут за счет того, что составные части катода выполнены в виде колец. Разъем катода выполнен в горизонтальной плоскости относительно оси катода (Фиг.4а). То есть составные части испарителя имеют форму колец К (Фиг.4a). Количество составных частей может варьироваться от 2 до n (необходимого количества, в зависимости от состава требуемого покрытия).

Технический результат может быть достигнут за счет того, что составные части катода выполнены в виде сегментов. Разъем катода выполнен в вертикальной плоскости относительно оси катода (Фиг.4b). To есть составные части испарителя имеют форму сегментов С (Фиг.4b). Количество составных частей может варьироваться от 2 до n (необходимого количества, в зависимости от состава требуемого покрытия).

Технический результат также может быть достигнут за счет того, что составные части катода - кольца - выполнены в виде сегментов. Разъем катода также может быть выполнен в совмещенном варианте (Фиг.4с), то есть составные части катода - кольца - в свою очередь разделены на сегменты C' (Фиг.4c). Кольца имеют возможность смещения друг относительно друга на угол от 0 до 360°.

Для устранения главного недостатка прототипа - получения покрытия только из одного материала, предлагается составные части катода изготовить из различных материалов.

Технический результат достигается тем, что составные части катода выполнены из разнородных материалов с возможностью обеспечения заданной компоновки.

Каждый сегмент может быть изготовлен из различного материала и в зависимости их от компоновки позволит получить различные пленочные мультислойные, в том числе нанотолщинные, покрытия. На Фиг.5 изображены примеры компоновок изделия различными материалами, цифрами 1, 2, 3 обозначены разнородные напыляемые материалы. Компоновка сегментов из различных материалов может выполнятся как в шахматном, так и в любом другом порядке, в зависимости от требуемого состава покрытия (Фиг.5).

Технический результат достигается за счет того, что составные части катода имеют разные размеры. Для получения определенного слоя покрытия заданной толщины составные части катода в зависимости от материала, из которого они изготовлены, могут иметь разные размеры. За счет этого каждая из составных частей катода будет напыляться в заданном соотношении от общего объема испаряемых частиц, в зависимости от требуемых характеристик покрытия (Фиг.5).

Испытания, проводимые при нанесении карбидных покрытий (TiN, Ti2N), показали: что при испарении ионов с помощью катода цилиндрической формы процент капельной фазы на напыленном слое составляет 3-5%, а при испарении с катода бочкообразной формы количество капельной фазы составит 0,7-1%.

Таким образом, благодаря бочкообразной форме катода, составным частям, их компоновке, сложному движению МФПКП и различным вариантам внутренней полости качество напыляемого материала на поверхность изделия значительно повышается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ С ВРАЩАЮЩИМСЯ КАТОДОМ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2399692C2 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ С СОСТАВНЫМ ВРАЩАЮЩИМСЯ КАТОДОМ | 2009 |

|

RU2420608C1 |

| КАТОДНЫЙ УЗЕЛ ЭЛЕКТРОДУГОВОГО ИСПАРИТЕЛЯ | 2007 |

|

RU2380457C2 |

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ И УЗЕЛ ЭЛЕКТРОДУГОВОГО ИСПАРИТЕЛЯ С СОСТАВНЫМ КАТОДОМ | 2008 |

|

RU2376398C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2280709C2 |

| Способ нанесения слоистых покрытий и устройство для его осуществления (варианты) | 2022 |

|

RU2797562C1 |

| Установка для нанесения ионно-плазменных покрытий | 2019 |

|

RU2710809C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2554252C2 |

| ВАКУУМНОДУГОВОЙ ИСПАРИТЕЛЬ ДЛЯ ГЕНЕРИРОВАНИЯ КАТОДНОЙ ПЛАЗМЫ | 2012 |

|

RU2536126C2 |

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380456C1 |

Изобретение относится к технике вакуумно-плазменного нанесения покрытия, в частности к электродуговому испарителю, и может быть использовано в авиа- и машиностроении для нанесения защитных упрочняющих покрытий на различные изделия. Рабочая поверхность катода выполнена бочкообразно, внутренняя поверхность катода может иметь как цилиндрическую форму, бочкообразную, так в виде цилиндров различного диаметра, с максимальным диаметром в центре и с минимальным на торцах. Катод может быть изготовлен составным из колец, из сегментов из разнородных материалов. Технический результат: повышение качества напыляемого на поверхность изделия покрытия и возможность создания пленочных мультислойных, в том числе нанотолщинных покрытий. 17 з.п. ф-лы, 5 ил.

1. Электродуговой испаритель, содержащий охлаждаемый катод, выполненный с возможностью вращательного движения из испаряемого материала в виде обечайки с внешней рабочей и внутренней охлаждаемой поверхностями, снабженный средствами подвода и отвода охлаждающей среды, средствами электрической связи катода с источником электропитания разряда и магнитным фиксатором положения катодного пятна, имеющим возможность возвратно-поступательного движения и поворота относительно оси катода, отличающийся тем, что катод выполнен с бочкообразной рабочей поверхностью.

2. Электродуговой испаритель по п.1, отличающийся тем, что катод выполнен с цилиндрической внутренней поверхностью.

3. Электродуговой испаритель по п.1, отличающийся тем, что катод выполнен с бочкообразной внутренней поверхностью.

4. Электродуговой испаритель по п.1, отличающийся тем, что катод выполнен с внутренней поверхностью в виде цилиндров различного диаметра, с максимальным диаметром в центре и с минимальным на торцах.

5. Электродуговой испаритель по п.2, отличающийся тем, что катод выполнен составным.

6. Электродуговой испаритель по п.3, отличающийся тем, что катод выполнен составным.

7. Электродуговой испаритель по п.4, отличающийся тем, что катод выполнен составным.

8. Электродуговой испаритель по п.5, отличающийся тем, что составные части катода выполнены в виде колец.

9. Электродуговой испаритель по п.6, отличающийся тем, что составные части катода выполнены в виде колец.

10. Электродуговой испаритель по п.7, отличающийся тем, что составные части катода выполнены в виде колец.

11. Электродуговой испаритель по п.5, отличающийся тем, что составные части катода выполнены в виде сегментов.

12. Электродуговой испаритель по п.6, отличающийся тем, что составные части катода выполнены в виде сегментов.

13. Электродуговой испаритель по п.7, отличающийся тем, что составные части катода выполнены в виде сегментов.

14. Электродуговой испаритель по любому из пп.8-10, отличающийся тем, что составные части катода в виде колец разделены на сегменты.

15. Электродуговой испаритель по п.14, отличающийся тем, что составные части катода в виде колец имеют возможность смещения друг относительно друга на угол от 0 до 360°.

16. Электродуговой испаритель по любому из пп.8-13 и 15, отличающийся тем, что составные части катода выполнены из разнородных материалов с возможностью обеспечения заданной компоновки.

17. Электродуговой испаритель по п.16, отличающийся тем, что соотношение размеров составных частей катода различно в зависимости от требований к составу напыляемого покрытия.

18. Электродуговой испаритель по п.16, отличающийся тем, что составные части катода соединены сваркой.

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2280709C2 |

| КАТОДНЫЙ УЗЕЛ ЭЛЕКТРОДУГОВОГО ИСПАРИТЕЛЯ | 1993 |

|

RU2061787C1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 1996 |

|

RU2098512C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1999 |

|

RU2186151C2 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2305717C2 |

| Устройство для ионно-плазменного нанесения многокомпонентных пленок в вакууме | 1990 |

|

SU1816288A3 |

| US 2004112736 A1, 17.06.2004 | |||

| WO 82002906 A1, 02.09.1982 | |||

| US 4478702 A, 23.10.1984 | |||

| ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ ДЛЯ ЛЕЧЕНИЯ ЯЗВЫ | 1999 |

|

RU2227030C2 |

Авторы

Даты

2009-09-20—Публикация

2008-06-03—Подача