Изобретение относится к способам производства многослойных конструкций и, 13 частности, к изготовлению труб с многослойной стенкой.

Известен способ поточного производства мно1ослойных труб, при котором отдельные многослойные обечайки сваривают между собой ксльцевыми швами, а затем оплавляют и обрабатывают торцы полученных труб П.

Процесс производства многослойных труб из обечаек предусматривает оплавление концевых торцов труб на время транспортирования и монтажа из них магистральных газо- и нефтепроводов. Для этого в указанном способе для каждой трубы по две обечайки предварительно панлавляются по торцу и используются как концевые. Это cviuec Ilionnu усложняет технологию, так как и случае необходимости совмещения иродо.льно1-о нахлесточпого шва обечаек оиеча5 К1 с г.ап.чавкой должны быть правой и левой и необходима специальная организация потока обечаек при подаче их на установку для сборки и сварки обечаек втрубную заготовку. Так как процесс паплавки торцов обечаек малопроизводителен и требует допол-ните.1Ы1ьчх манипуляций обечаек, то эта операция Я 5лястся «узким местом в поточном производстве многослойных труб и иовьннаст тоудоемкость производства.

Цель изобретения --- повышение производптел1 ности путем сокращения времени па оплаплепис концов труб.

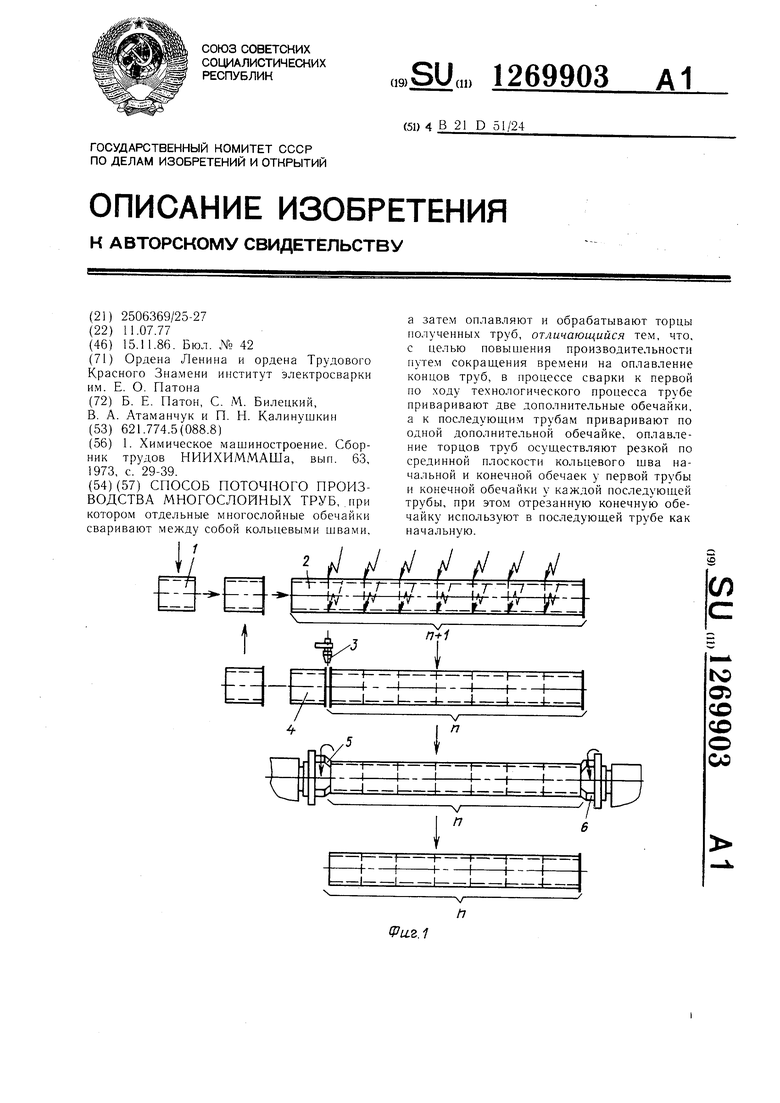

Ука.аппая п.ель достигается тем, что сог.ласпп с 1особу в процессе сварки к перBoii по ходу технологического процесса трубе приварпвают две дополнительные обечайки, а к носледуюищм трубам приваривают по одной дополнительной обечайке, оплавление торцов труб осуществляют резкой по срединной плоскости кольцевого шва начальной и конечной обечаек у первой трубы и копечной обечайки у каждой последующей трубы, при этом отрезанную конечную обечайку пспользуют в последующей трубе как пачальпую.

По дапному способу все обечайки (концевые и промежуточные), из которых собираются трубы, изготавливаются по единой технологии и подаются на установки для сборки и сварки обечаек в трубную заготовку, где, начиная с второй трубы, каждая последующая собирается из п -f 1 числа обечаек, т.е. каждая труба собирается длиннее на одну обечайку, чем это необходимо при обычной сборке труб, состоящих из п числа обечаек, когда крайние обечайки имели бы наплавленные торцы.

После сварки всех кольцевых стыков трубы, собранной из п + 1 числа обечаек, ироизводится отрезка крайней (дополнительной) - последней по ходу сборки трубы обечайки по сре/динной плоскости кольцевого шва, соединяющего ее с соседней обечайкой. Эта обечайка используется в следующей трубе и подается на сборочную установку так, чтобы отрезанный торец оказывался началом следующей трубы. Таким образом процесс сборки, сварки и отрезки крайней-обечайки становится поточным, начиная с второй трубы, когда каждая последующая труба будет иметь оплавленные сваркой оба торца. Для того, чтобы оба торца

„ и первой трубы были оплавлены, нужно к

последней приварить две дополнительные крайние обечайки и затем обрезать их по кольцевым щвам, соединяющим их с остальными обечайками.

Кроме того, данный способ можно выполнять, приваривая к каждой нечетной трубе две дополнительные обечайки с последующей .отрезкой их по срединной плоскости кольцевых щвов, соединяющих их с остальными обечайками, и используя их, как

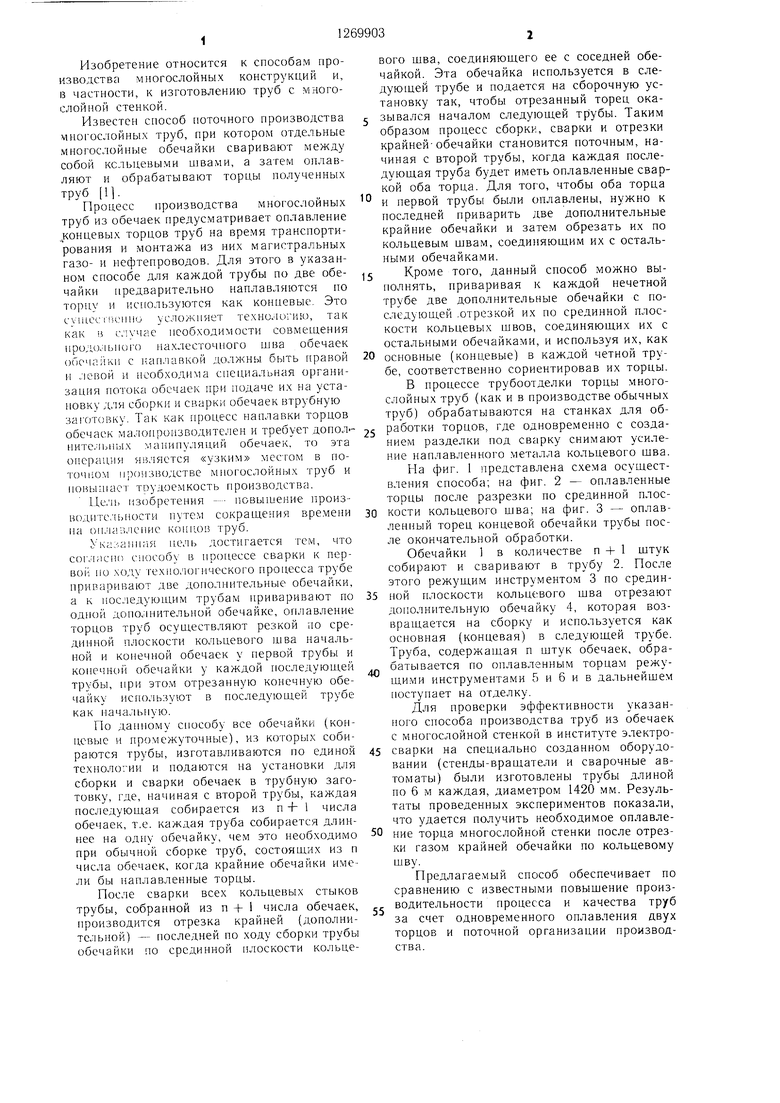

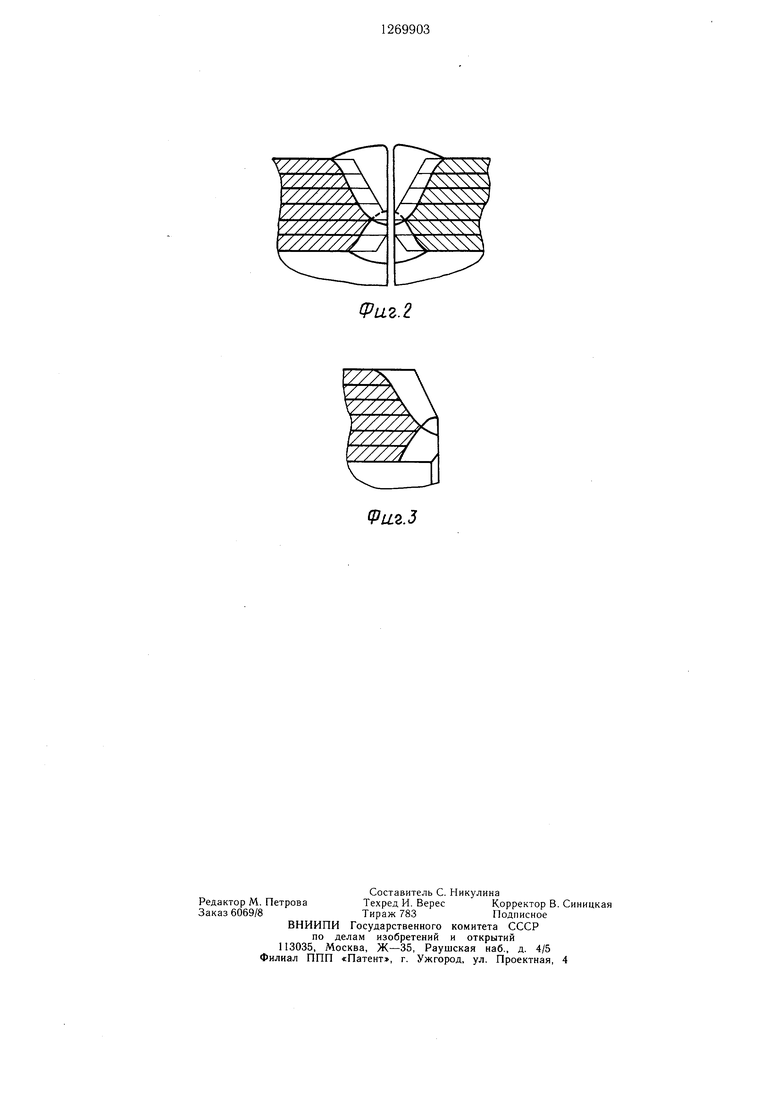

основные (кони.евые) в каждой четной трубе, соответственно сориентировав их торцы. В процессе трубоотделки торцы многослойных труб (как и в производстве обычных труб) обрабатываются на станках для обработки торцов, где одновременно с созданием разделки под сварку снимают усиление наплавленного металла кольцевого щва. Па фиг. 1 представлена схема осуществления способа; на фиг. 2 - оплавленные торцы после разрезки по срединной нлоскости кольцевого шва; на фиг. 3 - оплавленный торец концевой обечайки трубы после окончательной обработки.

Обечайки 1 в количестве п + 1 щтук собирают и сваривают в трубу 2. После этого режущим инструментом 3 по срединпой плоскости кольцевого шва отрезают дополнительную обечайку 4, которая возвращается на сборку и используется как основная (концевая) в следующей трубе. Труба, содержащая п штук обечаек, обрабатывается по оплавленным торцам режущими инструментами 5 и 6 и в дальнейшем поступает на отделку.

Для проверки эффективности указанного способа производства труб из обечаек с многослойной стенкой в институте электросварки на специально созданном оборудовании (стенды-вращатели и сварочные автоматы) были изготовлены трубы длиной по 6 м каждая, диаметром 1420 мм. Результаты проведенных экспериментов показали, что удается получить необходимое оплавление торца многослойной стенки после отрезки газом крайней обечайки по кольцевому ш.ву.

Предлагаемый способ обеспечивает по сравнению с известными повышение производительности процесса и качества труб за счет одновременного оплавления двух торцов и поточной организации производства.

/////7

У/////

У/////Х

У///////

/ /СчХХХ/ /

/ AXXXXXJ

.Ахххх

/////////

/////// /

ххххх

УчХХХХ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНЦЕВЫХ ЗАТВОРОВ (ВАРИАНТЫ) | 2004 |

|

RU2280807C2 |

| Способ получения кольцевых стыковых соединений | 1981 |

|

SU963767A1 |

| СПОСОБ СБОРКИ КОЖУХОТРУБЧАТОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2284889C1 |

| Способ изготовления многослойных корпусов сосудов и труб | 1981 |

|

SU1013059A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156184C2 |

| Способ изготовления многослойных обечаек | 1981 |

|

SU1007796A1 |

| Способ изготовления многослойных обечаек | 1977 |

|

SU782921A1 |

| Способ изготовления многослойных сосудов высокого давления | 1976 |

|

SU670363A1 |

| Способ производства многослойных труб и сосудов | 1987 |

|

SU1447497A1 |

| СПОСОБ СБОРКИ КАМЕР ПРИЕМА И ЗАПУСКА ПОТОЧНЫХ УСТРОЙСТВ В ТРУБОПРОВОДЫ | 1994 |

|

RU2039904C1 |

СПОСОБ ПОТОЧНОГО ПРОПЗВОДСТВА МНОГОСЛОЙНЫХ ТРУБ, при котором отдельные многослойные обечайки сваривают между собой кольцевыми швами. а затем оплавляют и обрабатывают торцы полученных труб, отличающийся тем, что, с целью повышения производительности путем сокращения времени на оплавление концов труб, в процессе сварки к первой по .ходу технологического процесса трубе приваривают две дополнительные обечайки, а к последующим трубам приваривают по одной дополнительной обечайке, оплавление торцов труб осуществляют резкой по срединной плоскости кольцевого шва начальной и конечной обечаек у первой трубы и конечной обечайки у каждой последующей трубы, при этом отрезанную конечную обечайку используют в последующей трубе как начальную. iV / У / / / / . bb.-jbir4c±r-bzfc4 / УУ -:- ..У--- -У ..п- -f- У - - / РГч11Т-f 1IIII1I 111 - -11j сл 1 Ю - н11111 + OS -II111-I1 CD CO S/ 1 О со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химическое машиностроение | |||

| Сборник трудов НИИХИММАШа, вып | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-11-15—Публикация

1977-07-11—Подача