Изобретение относится к области строительства, в частности к автоматизированным прирельсовым складам цемента и узлу непосредственного применения цемента, и может быть использовано для быстрой разгрузки цемента в емкости для хранения или непосредственно на узел применения цемента.

Известен автоматизированный прирельсовый склад хранения цемента, в котором располагаются емкости для хранения цемента в количестве четырех штук, устройства пневмотранспорта для перемещения цемента и приемное устройство, в которое непосредственно осуществляется разгрузка. Также склад включает в себя бункер-осадитель и фильтр очистки.

Кроме того, из рекламных проспектов и технических проектов известны конструкции автоматизированных прирельсовых складов хранения цемента и способ их работы, включающие емкости для хранения цемента, устройства пневмотранспорта, приемное устройство. [1]

Недостатком этих складов хранения цемента является то, что в них разгрузка цемента осуществляется непосредственно через приемное устройство, расположенное в подвальном помещении ниже уровня железнодорожного полотна. Из-за того что большая часть поступающего цемента приходит не в вагонах-цементовозах, а автотранспортом, то при разгрузке цемента в приемное устройство расходуется большое количество электроэнергии, за счет того что их производительность значительно выше количества разгружаемого цемента, что приводит к тому, что приемное устройство работает вхолостую.

Известен также способ работы автоматизированного прирельсового склада хранения цемента, который включает в себя приемное устройство, расположенное в подвальном помещении ниже уровня железнодорожного полотна, систему пневмотрубопроводов для перемещения цемента, надсилосную галерею, бункер-осадитель, силосные банки и узел непосредственного применения цемента, при котором получаемый цемент вначале складируется в емкости для хранения, а далее выдается для непосредственного применения.

Недостатком известного устройства является то, что при непосредственном использовании цемента в технологическом процессе затрачивается большое количество времени при разгрузке цемента сначала в емкости для хранения, а потом на перекачку его из силосных банок на узел, где происходит его непосредственное применение.

Для устранения отмеченных выше недостатков необходимо исключить использование приемных устройств при разгрузке цемента. Это позволит снизить расход электроэнергии на автоматизированных прирельсовых складах хранения цемента и уменьшить затраты по времени при перекачивании цемента непосредственно на узел его применения.

Поставленная задача решается тем, что в известном автоматизированном прирельсовом складе хранения цемента, включающем в себя приемное устройство для подачи в него цемента из вагонов, расположенное в подвальном помещении ниже уровня железнодорожного полотна, силосные банки и пневмотрубопровод для перемещения цемента от приемного устройства к бункеру-осадителю, расположенному в надсилосной галерее, и сообщенному посредством аэрожелоба с силосными банками на пневмотрубопроводе для перемещения цемента от приемного устройства к бункеру-осадителю, установлен патрубок для соединения со шлангом цементовоза, а склад снабжен заглушкой, устанавливаемой на выходе этого пневмотрубопровода из приемного устройства при разгрузке цементовоза.

Другое отличие состоит в том, что к пневмотрубопроводу, идущему от склада хранения на узел непосредственного применения цемента, установлен другой патрубок для соединения с цементовозом. Через этот патрубок происходит непосредственная разгрузка цемента на узел его применения.

Введение патрубка в пневмотрубопровод, идущий от приемного устройства к бункеру-осадителю, позволяет снизить затраты на энергоресурсы при разгрузке цемента, что характеризует изобретательский уровень технического решения. А также введение патрубка в пневмотрубопровод, идущий от склада хранения к складу непосредственного применения, позволяет снизить затраты времени на транспортировку цемента со склада хранения на склад непосредственного применения, что также характеризует изобретательский уровень технического решения.

Дополнительный поиск в патентной литературе показал, что нет устройства с аналогичными признаками, что подтверждает наличие новизны решения.

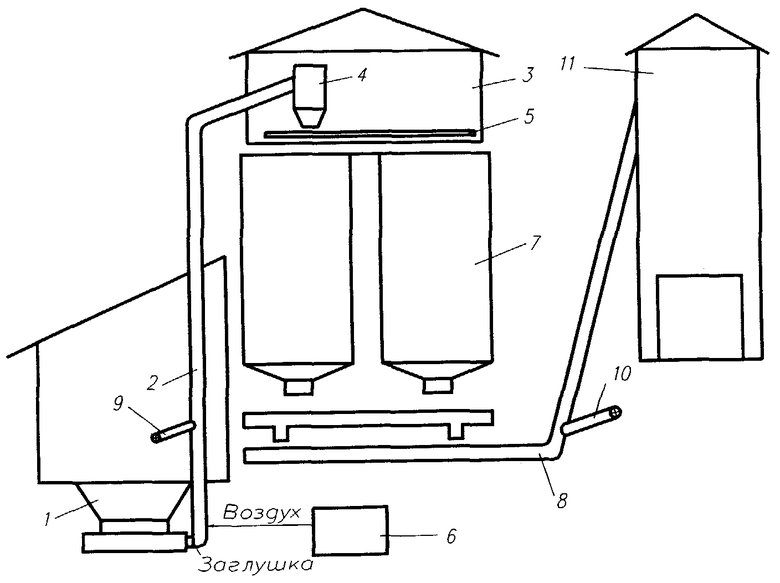

Предлагаемое изобретение схематически поясняется чертежом.

На чертеже в схематическом виде представлена принципиальная схема автоматизированного прирельсового склада хранения цемента.

Автоматизированный прирельсовый склад хранения цемента состоит из приемного устройства 1, системы пневмотрубопроводов 2, идущих от приемного устройства к силосной галерее 3, в которой установлен бункер-осадитель 4 и располагается аэрожелоб 5. Воздух нагнетается по трубопроводам с помощью трех компрессоров, расположенных в компрессорной 6. Также автоматизированный прирельсовый склад хранения цемента содержит силосные банки 7, систему пневмотрубопроводов 8, патрубки 9, 10. Непосредственно рядом со складом хранения цемента располагается узел непосредственного применения цемента 11.

Автоматизированный прирельсовый склад хранения цемента работает следующим образом.

При отсутствии вагонов с цементом вместо них к складу хранения цемента направляется цементовоз. Шлангом цементовоз присоединяется к идущему от пневмотрубопровода 2 патрубку 9. В компрессорной 6 включаются три компрессора, которые создают напор воздуха. На входе пневмотрубопровода 2 в приемное устройство 1 устанавливается заглушка, что позволяет исключить потери воздуха из пневмотрубопровода 2 при перекачке цемента из цементовоза в надсилосную галерею 3. В цементовозе открывается вентиль, и цемент, подхватываясь воздухом, по пневмотрубопроводу 2 направляется в надсилосную галерею 3, где цемент после осаждения в бункере-осадителе 4 аэрожелобом 5 загружается в соответствующую силосную банку 7. После осаждения в силосной банке 7 цемент по мере необходимости по пневмотрубопроводу 8 направляется на узел непосредственного применения цемента 11. Данная схема может применяться и тогда, когда нет необходимости хранения цемента. При непосредственном использовании цемента сразу наиболее целесообразным будет то, что цемент направляется, минуя склад хранения, непосредственно на узел непосредственного применения. Для этого в пневмотрубопровод 8, идущий со склада цемента на узел непосредственного применения цемента, делают присоединение патрубка 10. В данном случае цементовоз присоединяется непосредственно к патрубку 10. Воздух также нагнетается тремя компрессорами, и цемент из цементовоза направляется на узел непосредственного применения. При этом существенно экономится время попадания цемента на узел его применения.

Апробация предлагаемого автоматизированного прирельсового склада хранения цемента и способ его работы позволила по сравнению с прототипом значительно уменьшить затраты времени на разгрузку и транспортировку цемента со склада на узел непосредственного применения, что подтверждает промышленную применимость заявленного технического решения. Кроме того, существенным техническим эффектом является то, что при разгрузке цемента отпадает необходимость использования приемного устройства, что, в свою очередь, значительно сокращает затраты энергоресурсов, чего нет ни в одном из известных аналогов и прототипов.

Источники информации

1. Справочник "Пневмотранспортные установки". А.А.Воробьев и др. Л.: "Машиностроение", 1969, с.105.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТРАНСПОРТИРОВАНИЯ СЫРЬЯ | 2003 |

|

RU2254402C1 |

| ЗЕРНОХРАНИЛИЩЕ | 1997 |

|

RU2116418C1 |

| СБОРНО-РАЗБОРНЫЙ ЖЕЛЕЗОБЕТОННЫЙ | 1964 |

|

SU166818A1 |

| Пневмоподъемник для сыпучих материалов | 1984 |

|

SU1194794A1 |

| Устройство для разгрузки сыпучих материалов из железнодорожных вагонов типа "цемент" | 1975 |

|

SU575303A1 |

| Поточная линия для подготовки и подачи металлургического сырья | 1980 |

|

SU943507A1 |

| Устройство для разгрузки сыпучих материалов из железнодорожных вагонов | 1990 |

|

SU1731712A1 |

| Автоматизированный цементный склад для бетонных заводов | 1961 |

|

SU148212A1 |

| ЧЕТЫРЕХОСНЫЙ ЦЕЛЬНОМЕТАЛЛИЧЕСКИЙ ОТКРЫТЫЙ ХОППЕР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ ИЗ КРЫТОГО ХОППЕРА | 2004 |

|

RU2273576C2 |

| УГОЛЬНОПОРОДНЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПРОМПЛОЩАДКИ | 2013 |

|

RU2530037C2 |

Изобретение относится к области хранения сыпучих материалов и касается склада, используемого для передачи цемента, выгружаемого из цементовозов, и подачи его к потребителям. Склад содержит приемное устройство для подачи в него цемента из вагонов, расположенное в подвальном помещении ниже уровня железнодорожного полотна, силосные банки, пневмотрубопровод для перемещения цемента от приемного устройства к бункеру-осадителю, сообщенному посредством аэрожелоба с силосными банками, и пневмотрубопровод для подачи цемента к узлу его непосредственного применения. На пневмотрубопроводе для перемещения цемента от приемного устройства к бункеру-осадителю установлен патрубок для соединения со шлангом цементовоза, а склад снабжен заглушкой, устанавливаемой на выходе этого пневмотрубопровода из приемного устройства при разгрузке цементовоза. Изобретение позволяет повысить производительность перегрузки цемента и снизить энергоемкость склада. 1 з.п. ф-лы, 1 ил.

| Воробьев А.А | |||

| и др | |||

| Справочник "Пневмотранспортные установки" | |||

| - Л.: Машиностроение, 1969, с.105 | |||

| Склад цемента | 1977 |

|

SU716945A1 |

| Склад сыпучих материалов | 1978 |

|

SU817182A1 |

Авторы

Даты

2006-08-10—Публикация

2004-04-08—Подача