Предлагаемое изобретение относится к области получения диметилового эфира, который находит применение в качестве хладоагента, экстрагента, как компонент дизельного топлива, бытовых и косметических средств.

Известно, что диметиловый эфир (ДМЭ) высокой чистоты является отличным пропеллентом, широко используемым в аэрозольных упаковках. Обязательным требованием для диметилового эфира, используемого в бытовых и косметических аэрозолях, является его высокая концентрация (выше 99,99%), присутствие метанола не более 0,0001% и в определенных случаях отсутствие любого постороннего запаха.

В настоящее время основным источником диметилового эфира являются производства метанола из синтез-газа, где диметиловый эфир образуется как побочный продукт в количестве 2-5% мас. Такие процессы описаны в патентах DE 2362944, DE 2757788 и DE 3220547.

Процессы очистки ДМЭ от метанола, воды и примесей путем ректификации описаны в патентах ЕР-А 0124078, ЕР-А 0270852, US 4802956, US 5037511.

Отсутствие постороннего запаха в очищенном ДМЭ является основным показателем его качества при использовании в изготовлении, например, косметических средств. Существует ряд примесей, присутствующих в ДМЭ на уровне одной десятитысячной процента, но придающих непригодный запах очищенному эфиру. Эти примеси имеют температуры кипения, близкие к температуре кипения ДМЭ, что в значительной степени затрудняет их отделение ректификацией. Так, в патенте US 5037511 отмечено присутствие в неочищенном ДМЭ таких примесей, как метилформиат, углеводороды, карбоновые кислоты, сложные эфиры, амиды, ацетали и др.

Известно достаточно много процессов, в которых диметиловый эфир получают дегидратацией метанола с использованием различных катализаторов. Согласно патенту DE 680328 алифатические эфиры получены путем нагревания спиртов в присутствии хлористого цинка.

В патентах GB 322756, GB 350010, GB 403402, US 1873537 и FR 701335 заявлен целый ряд катализаторов для получения эфиров из спиртов, а именно составы на основе хлорного железа, хлористого олова, хлорида марганца, хлористого алюминия и сульфата алюминия, квасцов, окиси алюминия, окиси титана, окиси бария, кремнезема и фосфорнокислого алюминия.

Применение перечисленных выше катализаторов имеет целый ряд недостатков, основными из которых являются:

- низкая технологичность процесса, связанная с необходимостью частой замены, добавления или регенерации катализаторов;

- применение высоких температур и давлений;

- необходимость использования дорогостоящего оборудования, рассчитанного на работу в условиях высоких температур и давлений.

В патентах DE 2818831, DE 3201155, ЕР-А 0124078, ЕР-А 0099676 заявлены более технологичные катализаторы на основе модифицированной окиси алюминия, легированных или нелегированных алюмосиликатов. Так, в патенте DE 2818831 указан алюмосиликатный катализатор для получения диметилового эфира из метанола. В патенте US 5037511 описан способ, согласно которому чистый ДМЭ получают каталитической дегидратацией в отдельном реакторе при температуре 140-500°С и давлении 1-50 ата с последующим выделением ДМЭ ректификацией.

К недостаткам указанных выше способов следует отнести необходимость иметь в реакторах синтеза ДМЭ высокую температуру (до 500°С) и давление (до 50 ата), а также склонность катализаторов к коксообразованию при рабочих температурах.

Описан способ получения диметилового эфира в реакционно-ректификационном реакторе (статья «Получение диметилового эфира с использованием совмещенной хеморектификационной технологии» Химическая технология, №2, 2004, с.34-41). Согласно способу для дегидратации метанола в ДМЭ используют низкотемпературные катализаторы типа Amberlyst-15W, составы на основе Al2О3 и соединений меди. Максимальное давление в колонном аппарате заявлено 3500 мм рт. столба (4,6 ата), что соответствует температуре куба 145-148°С, реакционной зоны 105-109°С, верха - около 15°С. Общее число ступеней разделения, включая катализаторную зону, не превышает 20, а флегмовое число - 2,6. Верхом отводят целевой продукт концентрации 97% мол. (98% мас.). Указанный продукт предназначен к использованию в качестве моторного топлива.

Недостатком способа является низкая чистота получаемого ДМЭ, что ограничивает области его применения.

Наиболее близким к предлагаемому техническому решению является способ получения диметилового эфира из метанолсодержащего потока путем контактирования его с дегидратирующим катализатором (Заявка РФ №2002132017, опубл. 10.07.2004 г.). Способ осуществляют в реакционно-ректификационной системе, в которой реакционная зона соединена противоточными потоками жидкости и пара с исчерпывающей и укрепляющей ректификационными зонами. Метанолсодержащий поток подают в реакционную зону, и/или в верхнюю часть исчерпывающей ректификационной зоны, и/или в нижнюю часть укрепляющей ректификационной зоны. Сверху указанной укрепляющей зоны выводят поток, содержащий преимущественно ДМЭ, а снизу указанной исчерпывающей зоны выводят поток, содержащий преимущественно воду. В качестве катализатора используют сульфоионитный катализатор с размером частиц не менее 3 мм, предпочтительно имеющий форму цилиндров или массообменной насадки, в частности колец. Дегидратацию ведут при температуре от 100 до 160°С и поддерживают концентрацию воды в возвращаемом в реакционную(ые) зону(ы) метанольном потоке менее 12% мас, предпочтительно менее 5%.

Недостатком способа является, как и в описанном выше способе, низкое содержание ДМЭ (не выше 99,5%) при содержании метанола 0,5%. Кроме того, указанный способ предполагает двухреактороную схему для дегидратации (фиг.3 и 4), выделенный поток диметилового эфира предполагается подвергать водной отмывке от метанола и водно-метанольную смесь подавать в зону ректификации от воды и/или в исчерпывающую ректификационную зону реакционно-ректификационной системы (п.13). Кубовый продукт реакционно-ректификационного аппарата, содержащий до 5-12% мас. метанола, потребует выделения из него метанола, что также приведет к усложнению технологической схемы.

Задачей настоящего изобретения является повышение качества ДМЭ, что позволит расширить область его использования: от моторных топлив до косметических средств. В последнем случае к ДМЭ предъявляются повышенные требования как по чистоте (выше 99,99%), так и по отсутствию посторонних непригодных запахов. Особенно жестко регламентируется содержание метанола - менее 0,0001%. Кроме того, достигается упрощение технологии при одновременном сохранении высокого качества целевого продукта.

Указанный результат достигается способом получения диметилового эфира высокой чистоты дегидратацией метанола в присутствии сульфоионитного катализатора при повышенной температуре и давлении в совмещенном реакционно-ректификационном аппарате, состоящем из трех зон: двух ректификационных и средней - реакционной, заполненной катализатором, и выводом целевого эфира сверху совмещенного реактора, согласно которому дегидратацию осуществляют с боковым отбором части диметилового эфира, обогащенной примесями, из нижней части верхней ректификационной зоны с 1-10 теоретической тарелки (счет с низа указанной ректификационной зоны), лучше с 3-5 теоретической тарелки.

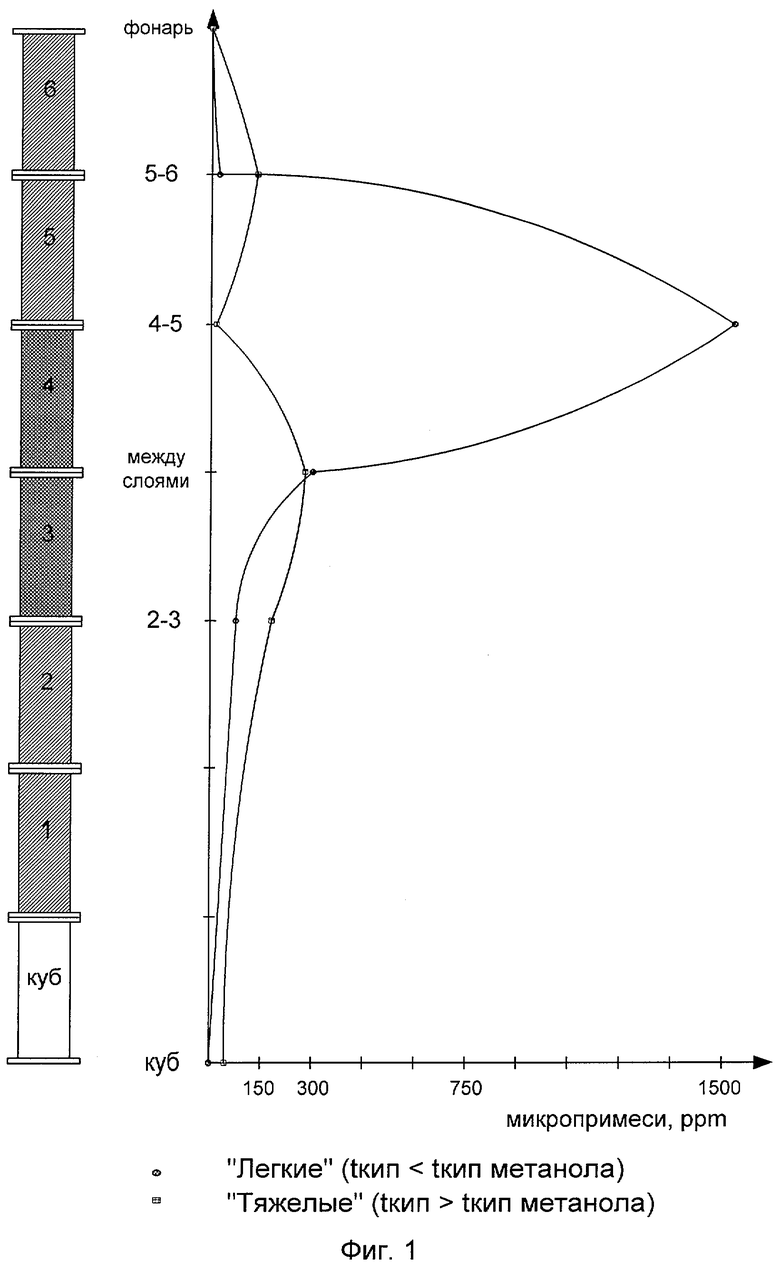

На фиг.1 представлен концентрационный профиль реакционно-ректификационного аппарата по примесям. Для получения ДМЭ использовался метанол концентрации 99,96%, содержание «легких» примесей - 0,007773%, «тяжелых» - 0,001685%, воды - 0,03%. Результаты обследования концентрационного профиля реакционно-ректификационного аппарата указывают на концентрирование так называемых «легких» примесей, кипящих в интервале температур выше температуры кипения ДМЭ и ниже температуры кипения метанола, в нижней части верхней ректификационной зоны. «Тяжелые» примеси, выкипающие выше температуры кипения метанола, концентрируются в области, принадлежащей реакционной (катализаторной) зоне. Данные по распределению примесей по высоте реакционно-ректификационного аппарата позволяют определиться с позициями для вывода накапливающихся примесей, чтобы избежать их поступления в отбираемый ДМЭ и таким образом обеспечить его высокую чистоту и отсутствие запаха.

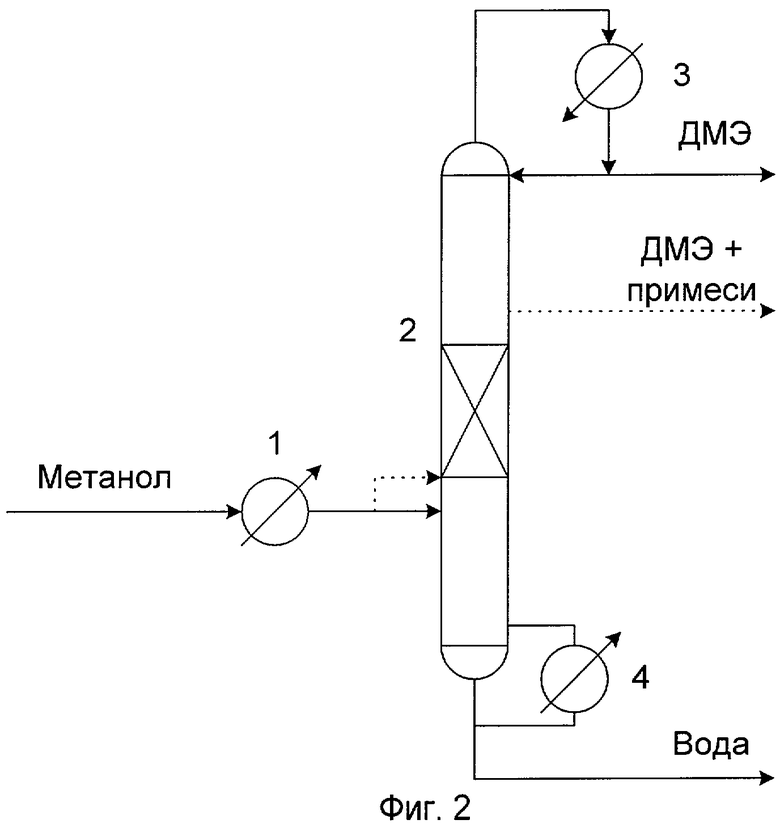

Заявляемый способ поясняется вариантом технологической схемы, представленной на фиг.2.

Исходный метанол подогревается в теплообменнике 1 и подается в аппарат 2. Реакционно-ректификационный аппарат 2 включает три зоны:

- верхнюю ректификационную зону для отделения диметилового эфира от метанола;

- среднюю реакционную зону, заполненную катализатором;

- нижнюю ректификационную зону для отделения метанола от образующейся в результате реакции воды.

В аппарате 2 происходит синтез диметилового эфира и выделение продуктов. С верха аппарата выводятся пары чистого ДМЭ, которые конденсируются в конденсаторе 3. Конденсат частично возвращается в аппарат 2 в качестве флегмы, а балансовый избыток выводится на склад. Боковой отбор части ДМЭ, обогащенной примесями, содержащимися в метаноле и образующимися в процессе, осуществляют по линии 4. Из куба аппарата 2 отбирается вода. Реакционно-ректификационный аппарат обогревается через выносной кипятильник 5.

Подача метанола осуществляется либо под слой катализатора, либо в верхнюю часть нижней ректификационной зоны.

Возможно размещение реакционной и ректификационных зон как внутри одного колонного аппарата, так и раздельно в двух или трех аппаратах таким образом, что в них совокупно осуществляется единый реакционно-ректификационный процесс.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1.

Синтез диметилового эфира проводился в непрерывном режиме в реакционно-ректификационном аппарате, выполненном в виде царговой колонны. Колонна состояла из 6 царг внутренним диаметром 32 мм и была снабжена обогреваемым кубом и дефлегматором. Две нижние и две верхние царги были заполнены нерегулярной насадкой в виде спирали диаметром 2 мм, выполненной из нихромовой проволоки. Эффективность каждой царги составляла около 10 теоретических тарелок. Две средние царги были заполнены катализатором КИФ, который является продуктом сульфирования формованной смеси полиэтилена и сополимера стирола с дивинилбензолом, взятых в соотношении 30 к 70. Катализатор был изготовлен в виде цилиндров диаметром 2 мм и длиной 2÷5 мм.

Количество загруженного катализатора - 250 мл. Количество подаваемого метанола определялось по наступлению состояния равновесия в колонне, не допуская его вывода с кубовым продуктом.

Метанол в количестве 60 мл/ч подавался в нижнюю часть третьей царги (счет от куба). Синтез проводился при следующих условиях:

- давление верха - 8,7 ата;

- температура верха - 39°С;

- температура слоев катализатора - 133÷127°С;

- температура куба - 174°С.

С верха колонны отбирался чистый диметиловый эфир с концентрацией основного вещества более 99,99% мас., содержанием метанола менее 0,0001% мас. в количестве 41,6 мл/ч. Из куба колонны отбиралась вода в количестве 13,5 мл/ч. Из нижней части шестой царги (счет с куба) осуществлялся боковой отбор ДМЭ, обогащенного нежелательными примесями. Количество отбора составляло 10 мл/ч. Боковой отбор содержал следующие примеси (% мас.): ацетон - 0,00126; метилэтилкетон - 0,00070; метанол - 0,0010; метилизопропилкетон - 0,00040; этанол - 0,00017.

Срок службы катализатора около 5000 часов.

Пример 2.

Синтез диметилового эфира проводился в реакционно-ректификационной системе, описанной в примере 1. В качестве катализатора использовался сульфокатионит Amberlyst-15. Количество загруженного катализатора - 250 мл.

Метанол в количестве 60 мл/ч подавался в нижнюю часть второй царги (счет от куба). Синтез проводился при следующих условиях:

- давление верха - 8,7 ата;

- температура верха - 39°С;

- температура слоев катализатора -133÷127°С;

- температура куба -174°С.

С верха колонны отбирался диметиловый эфир с концентрацией основного вещества более 99,99% мас. и отсутствием постороннего запаха (содержание метанола менее 0,0001% мас.) в количестве 41,6 мл/ч. Из куба колонны отбиралась вода в количестве 13,5 мл/ч. Из нижней части шестой царги (счет с куба) осуществлялся боковой отбор ДМЭ, обогащенного нежелательными примесями. Точка бокового отбора соответствовала десятой теоретической тарелке верхней ректификационной зоны. Количество отбора составляло 10 мл/ч. Боковой отбор содержал следующие примеси, % мас.: ацетон - 0,00128; метилэтилкетон - 0,00065; метанол - 0,0098; метилизопропилкетон - 0,00039; этанол - 0,00018.

Срок службы катализатора около 5000 часов.

Пример 3.

Синтез диметилового эфира проводился в реакционно-ректификационной системе, описанной в примере 1. В качестве катализатора использовался сульфокатионит Amberlyst - 15. Количество загруженного катионита - 250 мл.

Метанол в количестве 40 мл/ч подавался в верхнюю часть второй царги (счет от куба). Синтез проводился при следующих условиях:

- давление верха - 4,9-5,0 ата;

- температура верха - 20°С;

- температура слоев катализатора -115÷110°С;

- температура куба - 157°С.

С верха колонны отбирался диметиловый эфир с концентрацией основного вещества более 99,99% мас., содержанием метанола менее 0,0001% мас. в количестве 29,4 мл/ч. Из куба колонны отбиралась вода в количестве 9 мл/ч. Из нижней части пятой царги (счет с куба) осуществлялся боковой отбор ДМЭ, обогащенного нежелательными примесями. Точка бокового отбора соответствовала первой теоретической тарелке верхней ректификационной зоны. Количество отбора составляло 5 мл/ч. Боковой отбор содержал следующие примеси, % мас.: ацетон - 0,00214; метилэтилкетон - 0,00126; метанол - 1,58; метилизопропилкетон - 0,00097; танол - 0,00032.

Срок службы катализатора около 5000 часов.

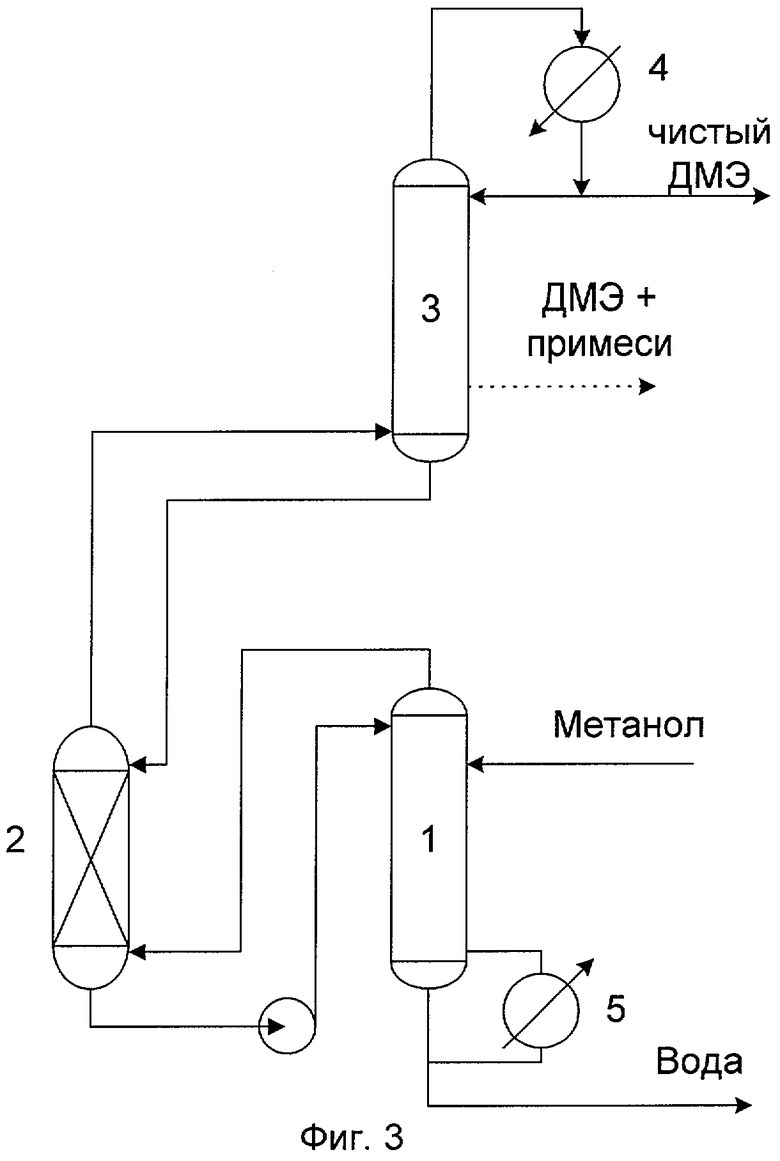

Пример 4.

Синтез диметилового эфира проводился в реакционно-ректификационной системе, размещенной в трех отдельных аппаратах, соединенных так, что они составляли единую реакционно-ректификационную систему. Технологическая схема представлена на фиг.3. Каждый из аппаратов состоял из двух царг. Два аппарата (1 и 3) использовались в качестве нижней и верхней ректификационных зон и были заполнены нерегулярной насадкой в виде спирали диаметром 2 мм, выполненной из нихромовой проволоки. Третий аппарат (2) использовался в качестве реакционной зоны. В качестве катализатора использовался сульфокатионит Purolite С-275. Количество загруженного катионита - 250 мл.

Метанол в количестве 70 мл/ч подавался в среднюю часть второй царги (счет от куба). Синтез проводился при следующих условиях:

- давление верха - 13,2 ата;

- температура верха - 50°С;

- температура слоев катализатора -140÷150°С;

- температура куба - 190-192°С.

С верха колонны отбирался чистый диметиловый эфир с концентрацией основного вещества более 99,99% мас., содержанием метанола менее 0,0001% мас. в количестве 61 мл/ч. Из куба колонны отбиралась вода в количестве 16 мл/ч. Из средней части пятой царги (счет с куба) осуществлялся боковой отбор ДМЭ, обогащенного нежелательными примесями. Точка бокового отбора соответствовала четвертой теоретической тарелке верхней ректификационной зоны. Количество отбора составляло 7 мл/ч. Боковой отбор содержал следующие примеси, % мас.: ацетон - 0,00263; метилэтилкетон - 0,001264; метанол - 0,0687; метилизопропилкетон - 0,00042; этанол - 0,00022.

Срок службы катализатора около 3000 часов.

Как видно из приведенных примеров, заявленные условия проведения процесса позволяют получать ДМЭ высокой концентрации 99,99% и выше и без постороннего непригодного запаха (содержание метанола менее 0,0001% мас.), что значительно расширяет области применения ДМЭ, по более простой технологии.

Следует также отметить, что использование в процессе крупногранулированного сульфоионитного формованного катализатора позволит легко реализовать процесс в промышленном масштабе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА ИЗ МЕТАНОЛА | 2014 |

|

RU2564420C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА ИЗ МЕТИЛ- ИЛИ ЭТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1995 |

|

RU2083541C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2030383C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1990 |

|

SU1815954A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1995 |

|

RU2103255C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2004 |

|

RU2281934C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2008304C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2002 |

|

RU2256645C2 |

| Способ непрерывного получения диметилового эфира | 1987 |

|

SU1602392A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ | 2005 |

|

RU2286333C1 |

Использование: нефтехимия. Сущность: проводят дегидратацию метанола в присутствии сульфоионитного катализатора при 110-150°С, давлении 4,9-13,2 ата в совмещенном реакционно-ректификационном аппарате, состоящем из трех зон: двух ректификационных и средней реакционной, заполненной катализатором. Метанол подают или в катализаторную зону, или в нижнюю ректификационную зону. Возможно размещение реакционной и ректификационной зон как внутри одного аппарата, так и раздельно в двух или трех аппаратах таким образом, что в них совокупно осуществляют единый реакционно-ректификационный процесс. Целевой эфир отводят с верха аппарата. Осуществляют боковой отбор части диметилового эфира, обогащенного примесями, из нижней части верхней ректификационной зоны в точке бокового отбора, соответствующей 1-10 теоретической тарелке (счет с низа указанной ректификационной зоны). Технический результат: повышение качества целевого продукта. 1 з.п. ф-лы, 3 ил.

| RU 2002132017 C1, 10.07.2004 | |||

| US 4560807 A, 24.12.1985 | |||

| Способ непрерывного получения диметилового эфира | 1987 |

|

SU1602392A3 |

| US 5684213 A, 04.11.1997 | |||

| ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ, М, 2004, №2, С.33-41 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2006-08-27—Публикация

2004-08-10—Подача