Изобретение относится к усовершенствованному способу получения алкил-треталкиловых эфиров, которые используются в качестве высокооктановой добавки к моторным топливам.

Целью предложенного изобретения является снижение энергозатрат и расхода катализатора.

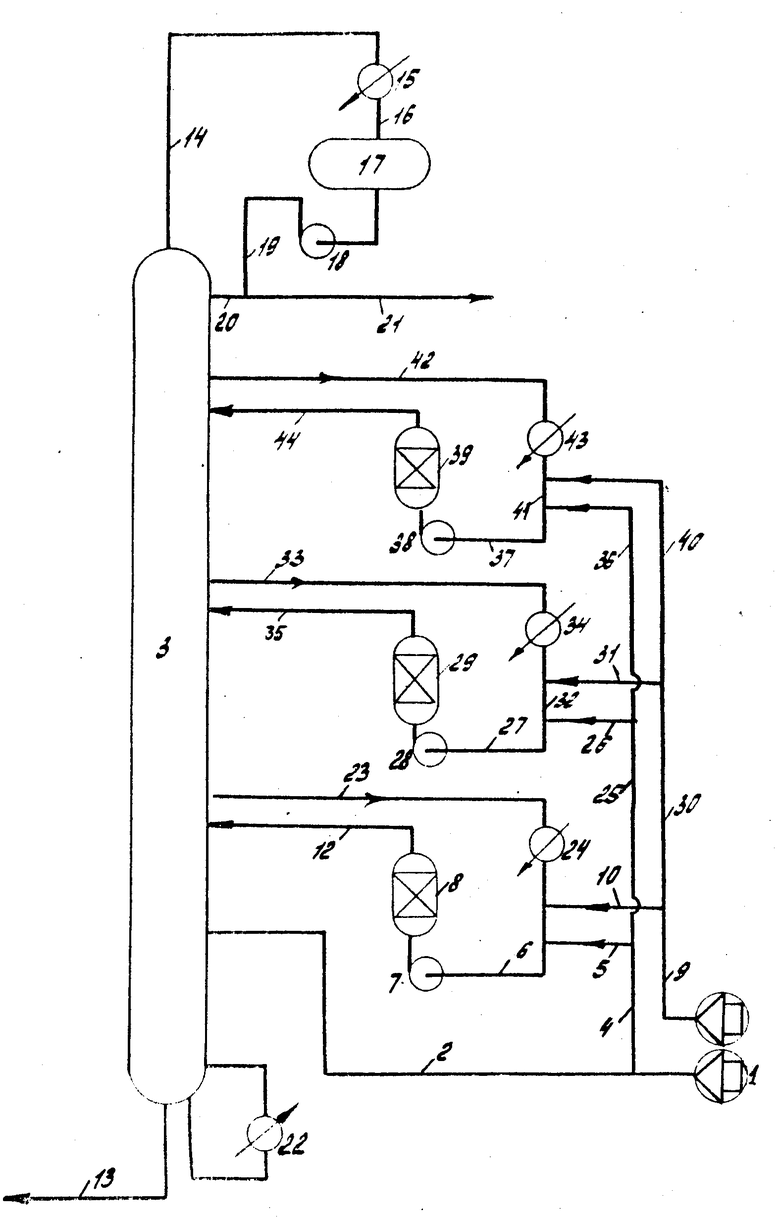

На чертеже представлена схема реакционно-ректификационного аппарата с выносными реакционными зонами. Количество выносных реакционных зон определяется требованиями к остаточному содержанию изоолефина в углеводородной фракции, получаемой после синтеза эфира, и может составлять, например, от 2 до 4.

На чертеже представлен вариант осуществления процесса, в котором реакционно-ректификационный аппарат имеет 3 выносные реакционные зоны, в каждую из которых подают исходный спирт, исходную изоолефинсодержащую фракцию и углеводородный поток, отбираемый из реакционно-ректификационного аппарата. Кроме того, часть исходной изоолефинсодержащей фракции подают непосредственно в реакционно-ректификационный аппарат. Возможна также подача части метанола в реакционно-ректификационный аппарат.

Как следует из схемы, представленной на чертеже, исходная изоолефинсодержащая фракция поступает по линии 1 и может подаваться или по линии 2 в реакционно-ректификационный аппарат 3 и/или по линиям 4, 5, 6 на всос насоса 7 и далее в выносную реакционную зону 8.

Спирт подают по линии 9 и часть его по линиям 10 и 11 смешивают с частью исходной углеводородной фракции, поступающей по линиям 4 и 5, и смешанный поток 6 насосом 7 подают в выносную реакционную зону 8, заполненную ионитным катализатором. Здесь происходит реакция между изоолефином и спиртом с образованием метил-трет-алкилового эфира.

Реакционная смесь из выносной реакционной зоны 8 по линии 12 поступает в реакционно-ректификационный аппарат 3, в котором на массообменных контактных устройствах (тарелках) осуществляются разделение реакционной смеси на образовавшийся эфир, отбираемый из куба аппарата 3 по линии 13, и непрореагировавшие углеводороды, отбираемые с верха аппарата 3 по линии 14 в паровой фазе. Пары, отбираемые с верха аппарата 3 по линии 14, конденсируют в дефлегматоре 15, конденсат по линии 16 стекает в флегмовую емкость 17, откуда насосом 18 по линии 19 и 20 его частично возвращают в аппарат 3 в качестве флегмы, оставшуюся часть по линии 21 отбирают как фракцию непрореагировавших углеводородов. Обогрев реакционно-ректификационного аппарата 3 осуществляют через кипятильник 22.

Часть внутреннего потока реакционноректификационного аппарата 3 отбирают по линии 23 в паровой или жидкой фазе. Точка отбора расположена на 3-10 тарелок выше точки ввода потока по линии 12 в аппарате 3. Отобранный по линии 23 поток конденсируют и/или охлаждают в холодильнике 24 и далее смешивают со спиртом, поступающим по линии 10 и углеводородной фракцией, поступающей по линии 6.

Часть исходной углеводородной фракции может быть подана по линиям 25, 26, 27 на всос насоса 28 и далее во вторую выносную реакционную зону 29. В ту же зону подают часть спирта по линиям 30, 31, 32 и часть внутреннего потока, отбираемого по линии 23 и аппарата 3 в паровой или жидкой фазе. Точка отбора по линии 33 лежит на 3-10 тарелок выше точки отбора по линии 23. Поток, отбираемый по линии 33, конденсируют и/или охлаждают в холодильнике 34.

В выносной реакционной зоне 29 на ионитном катализаторе осуществляют реакцию между изоолефином и спиртом с образованием алкил-трет-алкилового эфира. Реакционную смесь из зоны 29 по линии 35 подают в аппарат 3 в точку, лежащую на 3-10 тарелок ниже точки отбора потока по линии 33.

Часть исходной углеводородной фракции может быть подана по линиям 36, 37 на всос насоса 38 и далее в третью выносную реакционную зону 39. В ту же зону подают часть спирта по линиям 40 и 41 и часть внутреннего потока, отбираемого по линии 42 из аппарата 3 в паровой или жидкой фазе. Точка отбора по линии 42 лежит на 3-10 тарелок выше точки отбора по линии 33. Поток, отбираемой по линии 42, конденсируют и/или охлаждают в холодильнике 43.

В выносной реакционной зоне 39 на ионитном катализаторе осуществляют реакцию между изоолефином и спиртом с образованием алкил-трет-алкилового эфира. Реакционную смесь из зоны 39 по линии 44 подают в аппарат 3 в точку, лежащую на 3-10 тарелок ниже точки отбора потока по линии 42.

Изобретение иллюстрируется следующими примерами.

П р и м е р 1 (сравнительный). Метил-трет-бутиловый эфир (МТБЭ) получают взаимодействием метанола и С4-фракции на лабораторной установке непрерывного действия. С4-фракция содержит 44% изобутилена и 56% остальных углеводородов С4. Лабораторная установка включает реакционно-ректификационную колонку, состоящую из 10 царг. Средние 5 царг загружены сульфоионитным катализатором. Количество загруженного катализатора КИФ (сульфированного формованного сополимера стирола с дивинилбензолом и полиэтиленом) составляло 1 л. Катализатор загружался слоями. Слои катализатора чередовались со слоями спиралей из нихромовой проволоки. Каждая царга содержала 0,2 л катализатора и 0,25 л насадки спирали из нихромовой проволоки размером 3 х 4 мм. Размер катализатора 3-5 мм. Внутренний диаметр царг 32 мм. Царги в ректификационных зонах реакционно-ректификационной колонны содержали по 12 двухколпачковых тарелок. Нижнюю ректификационную зону составляли 2 царги, верхнюю 3 царги.

Количество подаваемой фракции 250 г/ч. Фракцию подавали в нижнюю часть катализаторного слоя. Количество метанола, подаваемого на верх катализаторного слоя составляло 68-70 кг/ч.

Температура верха колонки 60оС, давление 8,7 ата, температура в катализаторной зоне 65-75оС, температура куба 150оС. Флегмовое число равно 4.

Сверху колонки отбирали отработанную фракцию углеводородов С4 в количестве 147,1 г/ч, содержащую 0,9% изобутилена и 3,7% метанола.

Из куба колонки отбирали целевой эфир следующего состава: МТБЭ 98,3% ТМК 0,5% метанол 0,4% диизобутилен 0,8% Количество эфира составляло 173,7 г/ч.

Степень извлечения изобутилена составляла 98,8% Затраты пара составляли 0,3 т на т МТБЭ.

П р и м е р 2. МТБЭ получают взаимодействием метанола и С4 фракции на лабораторной установке непрерывного действия. С4-фракция содержит 44% изобутилена и 56% остальных углеводородов С4. Лабораторная установка включает ректификационную колонку и три выносные реакционные зоны. Ректификационная колонка состоит из 6 царг диаметром 32 мм. Каждая царга имеет 12 двухколпачковых тарелок. Выносные реакционные зоны представляют из себя емкостные аппараты, в первый из которых загружено 800 мл катализатора КИФ, во второй 600 мл и в третий 400 мл.

Количество подаваемой фракции 500 г/ч. Фракцию подают в нижнюю часть первой выносной реакционной зоны при температуре 40оС. Сюда же подают метанол в количестве 113,2 г/ч. Давление в первой выносной реакционной зоне составляет 9,5 атм. Сверху отбирают при температуре 90ореакционную парожидкостную смесь в количестве 613,2 г/ч, имеющую следующий состав (мас.): Изобутилен 5,4 Остальные углеводороды С4 45,6 МТБЭ 47,4 Метанол 1,2 ТМК 0,3 Диизобутилен 0,1 которую подают на двадцатую тарелку ректификационной колонки.

Режим работы ректификационной колонки: температура верха 60оС, куба 140оС, давление 8,7 ата, флегмовое число равно 0,5.

С 35 тарелки отбирают в количестве 371,2 г/ч при температуре 65оС газообразный поток, имеющий следующий состав, мас. Изобутилен 8,9 Остальные углеводороды С4 75,4 МТБЭ 10,4 Метанол 5,2 который после конденсации и охлаждения до 40о направляют во вторую выносную ректификационную зону, работающую под давлением 9,5 ата. Сюда же подают в количестве 11,8 г/ч метанол. Сверху реакционной зоны отбирают нагретый до 68оС реакционный жидкостный поток, который возвращают в ректификационную колонну на 30 тарелку. Этот поток имеет следующий состав, мас. Изобутилен 2,2 Остальные углеводороды С4 73,1 МТБЭ 20,2 Метанол 4,4 Диизобутилен 0,1

С 45 тарелки отбирают в количестве 303,4 г/ч жидкий поток при температуре 62оС, имеющий следующий состав, мас. Изобутилен 2,7 Остальные углеводороды С4 92,3 МТБЭ 1,5 Метанол 3,5 который направляют в третью реакционную зону, работающую под давлением 9,5 ата. Сюда же подают в количестве 11,8 г/ч метанол. Сверху реакционной зоны отбирают нагретый до 65оС реакционный жидкостный поток, который возвращают в ректификационную колонну на 42 тарелку. Этот поток имеет следующий состав, мас. Изобутилен 0,3 Остальные углеводороды С4 88,9 МТБЭ 5,0 Метанол 5,8

С верха колонны отбирают в количестве 292 г/ч отработанную фракцию углеводородов С4, содержащую 0,3% изобутилена и 3,7% метанола.

Из куба колонки отбирают целевой эфир следующего состава: МТБЭ 98,9% ТМК 0,4% метанол 0,4, диизобутилен 0,3% Количество эфира составляло 344,8 г/ч.

Степень извлечения изобутилена составлял 99,7% Затраты пара составляют 0,13 т на т МТБЭ. Расход катализатора только за счет снижения загрузки уменьшился на 10% Кроме того, будет снижение расхода катализатора за счет уменьшения его разрушения в более мягких рабочих условиях и за счет уменьшения его отравления (отравляется не весь катализатор, а только в первой выносной зоне).

П р и м е р 3. Синтез МТБЭ осуществляют по схеме, аналогичной примеру 2. Состав и количество исходной фракции то же самое. Ректификационная колонка имеет 7 царг. Катализатор в выносных зонах КУ-2ФПП.

Исходную изобутиленсодержащую фракцию подают в нижнюю часть первой выносной реакционной зоны при температуре 40оС. Сюда же подают метанол в количестве 100,6 г/ч.

Давление в первой выносной реакционной зоне составляет 9,5 атм. Сверху при температуре 85оС отбирают реакционную парожидкостную смесь в количестве 600,6 г/ч, имеющую следующий состав, мас. Изобутилен 11,0 Остальные углеводороды С4 46,6 МТБЭ 39,9 Метанол 2,2 ТМК 0,2 Диизобутилен 0,1 которую подают на 25 тарелку ректификационной колонки.

Режим работы ректификационной колонки аналогичен примеру 2.

С 42 тарелки отбирают в количестве 410,2 г/ч при температуре 64оС жидкий поток, имеющий следующий состав, мас. Изобутилен 16,1 Остальные углеводороды С4 69,5 МТБЭ 8,9 Метанол 5,5 который после охлаждения до 40оС направляют во вторую выносную реакционную зону, работающую под давлением 9,5 ата. Сюда же в количестве 18 г/ч подают метанол. Сверху реакционной зоны отбирают при температуре 75оС реакционную парожидкостную смесь в количестве 428,4 г/ч, имеющую следующий состав (мас.): Изобутилен 3,9 Остальные углеводороды С4 65,4 МТБЭ 28,0 Метанол 2,6 Диизобутилен 0,1

Эту смесь направляют на 32 тарелку.

С 52 тарелки отбирают в количестве 312,4 г/ч газообразный поток при температуре 63оС, имеющий следующий состав, мас. Изобутилен 5,3 Остальные углеводороды С4 89,7 МТБЭ 1,4 Метанол 3,6 который направляют в третью реакционную зону, работающую под давлением 9,5 ата. Сюда же подают в количестве 18 г/ч метанол. Сверху реакционной зоны отбирают нагретый до 70оС реакционный жидкий поток, который возвращают в ректификационную колонку на 46 тарелку. Этот поток имеет следующий состав, мас. Изобутилен 0,3 Остальные углеводороды С4 84,8 МТБЭ 8,7 Метанол 6,2

С верха колонны отбирают отработанную фракцию С4, в количестве и составе, аналогичных примеру 2.

Из куба колонки отбирают целевой эфир следующего состава: МТБЭ 99,1% ТМК 0,3% метанол 0,3% диизобутилен 0,3% Количество эфира составило 344,8 г/ч.

Степень извлечения изобутилена составляет 99,7% Затраты пара 0,13 т на т МТБЭ.

П р и м е р 4. МТБЭ получают взаимодействием метанола и С4-фракции на лабораторной установке непрерывного действия. С4-фракция содержит 44% изобутилена и 56% остальных углеводородов С4. Лабораторная установка включает ректификационную колонку и три выносные реакционные зоны. Ректификационная колонка состоит из 6 царг, аналогичных представленным в примере 2. Выносные реакционные зоны представляют из себя кожухотрубные аппараты, в трубки которых загружен катализатор КУ-23 в количестве, аналогичном представленному в примере 2. В межтрубное пространство подают исходную углеводородную фракцию, которая проходит последовательно третью, вторую и первую выносные зоны и в виде парожидкостной смеси при температуре 70оС поступает на 15 тарелку ректификационной колонки. Количество подаваемой фракции 500 г/ч.

С 28 тарелки отбирают в количестве 800 г/ч жидкостной поток при температуре 79о, имеющий следующий состав (мас.): Изобутилен 27,5 Остальные углеводороды С4 35 МТБЭ 32 Метанол 5,5 который после охлаждения до 40оС направляют в первую выносную реакционную зону, работающую под давлением 9,5 ата. Сюда же подают в количестве 100,6 г/ч метанол. Сверху реакционной зоны отбирают нагретый до 85оС реакционный жидкостный поток, который возвращают в реакционную колонку на 18 тарелку. Этот поток имеет следующий состав, мас. Изобутилен 7,3 Остальные углеводороды С4 31,1 МТБЭ 55,1 Метанол 6,3 ТМК 0,1 Диизобутилен 0,1

С 35 тарелки отбирают в количестве 410,4 г/ч при температуре 65оС газообразный поток, имеющий следующий состав, мас. Изобутилен 16,1 Остальные углеводороды 68,2 МТБЭ 10,4 Метанол 5,3 который после конденсации и охлаждения до 50оС направляют во вторую выносную реакционную зону, работающую под давлением 9,5 ата. Сюда же подают в количестве 17,4 г/ч метанол. Сверху реакционной зоны отбирают нагретый до 70оС жидкостный поток, который возвращают в ректификационную колонку на 29 тарелку. Этот поток имеет состав, мас. Изобутилен 3,9 Остальные углеводороды С4 65,4 МТБЭ 28,1 Метанол 2,5 Диизобутилен 0,1

С 45 тарелки отбирают в количестве 312,2 г/ч жидкий поток при температуре 62оС, имеющий следующий состав, мас. Изобутилен 5,3 Остальные углеводороды 89,7 МТБЭ 1,5 Метанол 3,5 который направляют в третью реакционную зону, работающую под давлением 9,5 ата. Сюда же подают в количестве 16 г/ч метанол. Сверху реакционной зоны отбирают нагретый до 63оС реакционный жидкостный поток, который возвращают в реакционную колонку на 42 тарелку. Этот поток имеет следующий состав, мас. Изобутилен 1,0 Остальные углеводороды С4 85,3 МТБЭ 7,7 Метанол 6,0

С верха колонны отбирают в количестве 294,2 г/ч отработанную фракцию углеводородов С4, содержащую 1,0% изобутилена и 3,7% метанола.

Из куба колонки отбирают целевой эфир следующего состава: МТБЭ 99,5, ТМК 0,2, метанол 0,1, диизобутилен 0,2. Количество эфира 339,8 г/ч.

Степень извлечения изобутилена составляет 98,5% Затраты пара составляют 0,13 т на т МТБЭ.

П р и м е р 5. Этил-трет-бутиловый эфир (ЭТБЭ) получают взаимодействием этанола и С4 фракции по лабораторной установке непрерывного действия. С4-фракция содержит 44% изобутилена и 56% остальных углеводородов С4. Лабораторная установка включает ректификационную колонку и две выносные реакционные зоны. Ректификационная колонка состоит из 6 царг диаметром 32 мм. Каждая царга имеет 12 двухколпачковых тарелок. Выносные реакционные зоны представляют из себя емкостные аппараты, в первый из которых загружено 1000 мл катализатора КИФ, во второй 800 мл катализатора КИФ.

Количество подаваемой фракции 500 г/ч. Часть фракции в количестве 250 г/ч подают на 30 тарелку ректификационной колонны, часть 200 г/ч в первую реакционную зону, часть 50 г/ч во вторую реакционную зоны.

С 50 тарелки ректификационной колонны отбирают жидкий поток при температуре 70оС в количестве 284,1 г/ч, имеющий следующий состав, мас. Изобутилен 16,4 Остальные углеводороды С4 49,3 ЭТБЭ 26,1 Этанол 8,2

который после охлаждения до 40оС подают в первую реакционную зону. Туда же подают этанол в количестве 111,4 гч. Давление в первой реакционной зоне 9,5 ата.

Сверху реакционной зоны при температуре 90оС отбирают в количестве 627,9 г/ч паро-жидкостной реакционный поток, имеющий следующие состав, мас. Изобутилен 11,7 Остальные углеводороды 40,1 ЭТБЭ 38,9 Этанол 9,2 Диизобутилен 0,1 который возвращают в реакционную колонну на 40 тарелку.

С 60 тарелки ректификационной колонки отбирают жидкий поток при температуре 65оС количестве 357,6 г/ч, имеющий следующий состав, мас. Изобутилен 20,5 Другие углеводороды С4 70,5 ЭТБЭ 6,2 Этанол 2,8 который после охлаждения до 40оС подают во вторую реакционную зону. Туда же подают этанол в количестве 67 г/ч. Давление во второй реакционной зоне 9,5 ата.

Сверху второй реакционной зоны отбирают при 80оС жидкий реакционный поток, имеющий следующий состав, мас. Изобутилен 2,0 Остальные углеводороды С4 59,1 ЭТБЭ 37,3 Этанол 1,5 Диизобутилен 0,1 который возвращают в реакционную колонку на 51 тарелку.

Режим работы ректификационной колонки: температура верха 60оС куба 150оС, давление 8,7 ата, флегмовое число равно 0,4.

С верха колонны отбирают в количестве 293,9 г/ч отработанную фракцию углеводородов С4, содержащую 3,2% изобутилена и 1,5% этанола.

Из куба колонки отбирают целевой эфир в количестве 383,1 г/ч следующего состава: ЭТБЭ 99,1, этанол 0,7, диизобутилен 0,2.

Степень извлечения изобутилена составляет 96% затраты пара составляют 0,17 т на т ЭТБЭ.

П р и м е р 6. Бутил-трет-амиловый эфир (БТАЭ) получают взаимодействием н-бутанола с изоамиленсодержащей фракцией углеводородов С5 на лабораторной установке непрерывного действия. Лабораторная установка включает ректификационную колонку, состоящую из 4 царг, и четыре выносные реакционные зоны. Царги ректификационной колонки аналогичны описанным в примере 2. Выносные реакционные зоны представляют из себя емкостные аппараты, в первый из которых загружено 1200 мл, во второй 500 мл, в третий 400 мл, в четвертый 300 мл катализатора КИФ.

Количество подаваемой фракции 500 г/ч, она содержит 35 мас. изоамиленов. Ее подают в первую выносную реакционную зону. Туда же подают н-бутанол в количестве 126,5 г/ч. Кроме того, с 15 тарелки ректификационной колонны отбирают паровой поток имеющий температуру 80оС в количестве 520 г/ч, имеющий следующий состав, мас. Изоамилены 13,5 Остальные углеводороды С5 62,5 БТАЭ 19,2 н-Бутанол 4,8 который конденсируют, охлаждают до 40оС и также подают в первую реакционную зону.

Давление в первой реакционной зоне равно 3,7 ата.

Сверху реакционной зоны при температуре 85оС отбирают жидкую реакционную смесь в количестве 1146,5 г/ч имеющую следующий состав, мас. Изоамилены 10,9 Остальные углеводороды С5 56,7 БТАЭ 30,2 Бутанол 2,1 Диизоамилен 0,1 который возвращают в ректификационную колонку на 12 тарелку.

Режим работы ректификационной колонки: давление 2,7 ата, температура верха 60оС, куба 140оС, флегмовое число равно 0,7.

С 25 тарелки ректификационной колонки отбирают жидкий поток при температуре 70оС, в количестве 401 г/ч, который после охлаждения до 60оС подают во вторую выносную реакционную зону.

Его состав, мас. Изоамилены 13,7 Остальные углеводороды С5 81,1 БТАЭ 3,2 н-Бутанол 2,0

Туда же подают в количестве 38 г/ч н-бутанол. Давление 3,7 ата.

Сверху реакционной зоны при температуре 75оС отбирают жидкую реакционную смесь, имеющую следующий состав, мас. Изоамилены 5,7 Остальные углеводороды С5 74,0 БТАЭ 17,1 Бутанол 3,2 которую возвращают в ректификационную колонну на 18 тарелку.

С 28 тарелки ректификационной колонки отбирают жидкий поток при температуре 68оС, в количестве 369 г/ч, который подают в третью выносную реакционную зону. Его состав, мас. Изоамилены 6,8 Остальные углеводороды С5 88,1 БТАЭ 2,9 Бутанол 2,2

Туда же подают в количестве 16 г/ч н-бутанол. Давление 3,7 ата.

Сверху реакционной зоны при температуре 75оС отбирают жидкую реакционную смесь, имеющую следующий состав, мас. Изоамилены 2,6 Остальные углеводороды С5 84,4 БТАЭ 10,9 Бутанол 2,1 которую возвращают на 21 тарелку.

С 31 тарелки ректификационной колонки отбирают жидкий поток при температуре 64оС, в количестве 343 г/ч, который подают в четвертую реакционную зону. Его состав, мас. Изоамилены 2,9 Остальные углеводороды С5 94,8 БТАЭ 0,6 н-Бутанол 1,7

Туда же подают в количестве 6,5 г/ч н-бутанол. Давление 3,7 ата.

Сверху реакционной зоны при температуре 69оС отбирают жидкую реакционную смесь, имеющую следующий состав, мас. Изоамилены 0,6 Остальные углеводороды С5 93,0 БТАЭ 5,3 Бутанол 1,1 которую возвращают на 26 тарелку.

С верха колонны отбирают в количестве 327 г/ч отобранную фракцию углеводородов С5, содержащую 0,6% изоамиленов.

Из куба колонки отбирают целевой эфир в количестве 360 г/ч следующего состава: БТАЭ 98,9, н-бутанол 1,0, диизоамилены 0,1%

Степень извлечения изоамиленов составила 99% Расход пара 0,21 т на т БТАЭ.

Как видно из приведенных примеров, использование предлагаемого способа позволяет получать алкил-трет-алкиловые эфиры с высоким выходом и высоким качеством при одновременном снижении расхода катализатора и снижении энергозатрат. Так, при получении предлагаемым способом МТБЭ выход составляет 99,8-99,5% степень извлечения изобутилена 99,7-98,5% затраты пара 0,13 т на т МТБЭ, тогда как в известном способе выход МТБЭ 98,3% степень извлечения изобутилена 98,8% при затратах пара 0,3 т на т МТБЭ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 2003 |

|

RU2248343C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1990 |

|

SU1793683A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1993 |

|

RU2064919C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1995 |

|

RU2103255C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1991 |

|

RU2026281C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2008304C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2030383C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ И ВЫСОКООКТАНОВОГО БЕНЗИНА | 2002 |

|

RU2209811C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА ИЗ МЕТИЛ- ИЛИ ЭТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1995 |

|

RU2083541C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ И/ИЛИ ИХ СМЕСЕЙ С УГЛЕВОДОРОДАМИ | 1996 |

|

RU2102374C1 |

Способ получения алкил-трет-алкилового эфира, который находит применение в качестве высокооктановой добавки к моторным топливам. Реагент 1: алифатический спирт. Реагент 2: изоолефин. Катализатор: ионитный катализатор. Условия проведения: процесс ведут при повышенных температуре и давлении в реакционно - ректификационном аппарате, имеющем выносные зоны, заполненные катализатором. С целью снижения энергозатрат и расхода катализатора в каждую выносную зону подают исходный спирт и исходный изоолефин и/или в каждую выносную зону подают исходный спирт и исходный изоолефин и/или углеводородный поток, отбираемый с 15 - 60 тарелки аппарата в паровой или жидкой фазе при расстояниях между тарелками отбора 3 - 10 тарелок, полученную в выносной зоне смесь направляют в аппарат на 3 - 10 тарелок ниже точки отбора. 1 ил.

СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ взаимодействием спирта с изоолефином при повышенной температуре и давлении в присутствии ионитного катализатора в реакционно-ректификационном аппарате, отличающийся тем, что, с целью снижения энергозатрат и расхода катализатора, процесс ведут в реакционно-ректификационном аппарате, имеющем реакционные выносные зоны, заполненные катализатором, в каждую из которых подают исходный спирт и исходный изоолефин и/или углеводородный поток, отбираемый с 15 60 теоритической тарелки аппарата в паровой или жидкой фазе при расстояниях между тарелками отбора 3 10 тарелок, полученную в выносной зоне смесь направляют в аппарат на 3 10 тарелок ниже точки отбора.

| Авторское свидетельство СССР N 1648043, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-05-20—Публикация

1990-04-16—Подача