Предпосылки изобретения

Область техники

Изобретение относится к катализатору для получения этилена и пропилена, в частности к катализатору парового крекинга углеводородов, способному осуществлять крекинг углеводородов водяным паром с улучшением выхода при получении олефинов, таких как этилен и пропилен, с пониженным коксообразованием и имеющему превосходную термостабильность при высокой температуре и к его приготовлению, а также к способу получения олефинов с использованием этого катализатора.

Описание предшествующего уровня техники

Этилен и пропилен являются важным основным сырьем для нефтехимии. Их получают путем термического крекинга углеводородов, содержащих парафиновые соединения в качестве основных компонентов, такие как природный газ, нафта, газойль и т.д., в присутствии водяного пара при высокой температуре - 800°С или выше. Чтобы увеличить выход этилена и пропилена при паровом крекинге углеводородов, следует увеличить скорость конверсии углеводородов или селективность по олефинам. Однако, поскольку увеличение скорости конверсии углеводородов или селективности по олефинам только путем парового крекинга ограничено, были предложены различные способы увеличения выхода олефинов.

В качестве способа улучшения выхода этилена и пропилена при паровом крекинге углеводородов был предложен паровой крекинг с использованием катализатора. В патенте США №3644557 описано использование катализатора, состоящего из оксида магния и оксида циркония, в патенте США №3969542 описан катализатор, содержащий в качестве основного компонента алюминат кальция, в патенте США №4111793 описан катализатор из оксида магния, нанесенный на оксид циркония, в Европейском патенте №0212320 описан железосодержащий катализатор, нанесенный на оксид магния, а в патенте США №5600051 описан катализатор, состоящий из оксида бария, оксида алюминия и диоксида кремния. Однако у этих катализаторов имеются проблемы, связанные с серьезным закоксовыванием катализатора во время парового крекинга углеводородов.

При разложении углеводородов при высокой температуре образуется существенное количество кокса. Чтобы удалить такой кокс, используют водяной пар в качестве реагента и разжижающего агента, но тем не менее происходит значительное коксообразование, и кокс накапливается на поверхностях стенок реактора и т.д. и вызывает много проблем.

В частности, кокс, накапливающийся на поверхности стенок трубы реактора термического крекинга, увеличивает тепловое сопротивление при теплообмене, что уменьшает количество тепла, передаваемого углеводородам. При увеличении теплового сопротивления температуру реактора необходимо увеличивать, чтобы обеспечить количество тепла, достаточное для реакции, что сокращает срок службы реактора. Кроме того, кокс, накапливающийся на поверхности стенок реактора, уменьшает эффективное поперечное сечение реактора, увеличивая перепад давления в реакторе, и, следовательно, больше энергии требуется для сжатия и инжекции реагента.

Как описано, при паровом крекинге углеводородов кокс увеличивает тепловое сопротивление или перепад давления, что делает невозможной нормальную работу реактора, и, таким образом, необходимо прерывать работу реактора для удаления кокса. В частности, если в паровом крекинге углеводородов используют катализатор, кокс накапливается на поверхности катализатора, а также и на поверхности стенок реактора, что может вызвать более серьезные проблемы.

Накопление кокса на поверхности катализатора снижает действие катализатора, а также быстро увеличивает перепад давления на слое катализатора, и, таким образом, чтобы нормально эксплуатировать реактор, его работу необходимо прерывать более часто. Так как поверхность катализатора обладает способностью к сбору и конденсации предшественников кокса, образуемых в газовой фазе, и она может обладать активностью в отношении ускорения коксообразования в зависимости от компонентов катализатора, катализатор парового крекинга углеводородов должен в более высокой степени обладать свойствами предотвращения коксообразования. Обычно в промышленных реакторах парового крекинга кокс удаляют с периодом цикла от 30 до 60 дней, и для этого прерывают работу реактора и кокс удаляют сжиганием, при этом осуществляют отвод дымов в атмосфере водяного пара. Время, требуемое для удаления кокса, варьируется в соответствии с количеством кокса, накопившегося в реакторе, и обычно требуется от 1 до 2 дней. Однако если используют катализатор, имеющий неудовлетворительную способность к удалению кокса, и таким образом периодичность удаления кокса существенно сокращается, то, даже если использование катализатора увеличивает выход этилена и пропилена, объем выработки этилена и пропилена за единицу времени может уменьшаться по сравнению с процессом чисто термического крекинга, и затраты на удаление кокса могут возрастать. Следовательно, чтобы обеспечить экономическую эффективность в процессе парового крекинга углеводородов при использовании катализатора, требуется катализатор, который может минимизировать каталитическое коксообразование и продлить периодичность цикла удаления кокса.

В качестве способа уменьшения образования кокса был предложен способ газификации кокса для его удаления. В патенте США №3872179 предложен катализатор, в котором к циркониевому катализатору добавлен оксид щелочного металла, а в патенте России №1011236 предложен катализатор на основе ванадата калия, в котором оксид бора осажден на носитель из глинозема. Так как такие соединения, как оксид щелочного металла и ванадат калия, преобразуют кокс в СОх, они очень эффективны при удалении кокса, и способность к удалению кокса может быть улучшена путем увеличения осаждаемого количества, и, таким образом, можно соответственно продлить период цикла, через который удаляют кокс.

Однако при высокой температуре неизбежно происходят потери катализатора на основе оксида щелочного металла или ванадата калия, связанные с осуществлением крекинга углеводородов. Вероятно, в особенности они происходят в жидкой фазе в реакторе термического крекинга при высоких температурах, что обусловлено низкой температурой плавления компонентов катализатора, и компоненты катализатора испаряются вследствие быстрого течения газообразного реагента, что вызывает потери по мере протекания реакции. Это сокращает срок службы катализатора, и чтобы компенсировать такие потери катализатора, компоненты катализатора добавляют во время реакции. Чтобы обеспечить экономическую эффективность термического крекинга и избежать усложнения процесса, требуется катализатор, обладающий лучшей термостабильностью при высоких температурах.

Краткое описание изобретения

Настоящее изобретение сделано при рассмотрении проблем известных решений данной области техники, и задачей настоящего изобретения является создание катализатора парового крекинга углеводородов, который позволяет осуществить крекинг углеводородов водяным паром с улучшенным выходом при получении олефинов, таких как этилен и пропилен, и одновременно снизить коксообразование, и имеет улучшенные характеристики в отношении удаления кокса и термостабильность при высокой температуре, а также его получение и способ получения олефинов путем парового крекинга углеводородов с его использованием.

Для решения указанной задачи в настоящем изобретении предложен катализатор парового крекинга углеводородов, содержащий в качестве компонента катализатора фосфат калия.

В настоящем изобретении также предложен способ приготовления катализатора парового крекинга углеводородов, включающий стадии

а) растворения фосфата калия или его предшественника в воде для приготовления водного раствора предшественника фосфата калия; и

б) пропитки носителя водным раствором (а) для приготовления осажденного катализатора.

Дополнительно способ может включать стадию (в) - прокаливание осажденного катализатора (б).

В настоящем изобретении также предложен способ приготовления катализатора парового крекинга углеводородов, включающий стадии

а) смешивания порошка фосфата калия или предшественника фосфата калия и порошка оксида металла;

б) прокаливания смеси для получения кальцинированного катализатора из фосфата калия и оксида металла.

В настоящем изобретении также предложен способ получения олефинов путем парового крекинга углеводородов, включающий стадию крекинга углеводородов водяным паром в присутствии катализатора, содержащего фосфат калия в качестве каталитического компонента.

Краткое описание чертежей

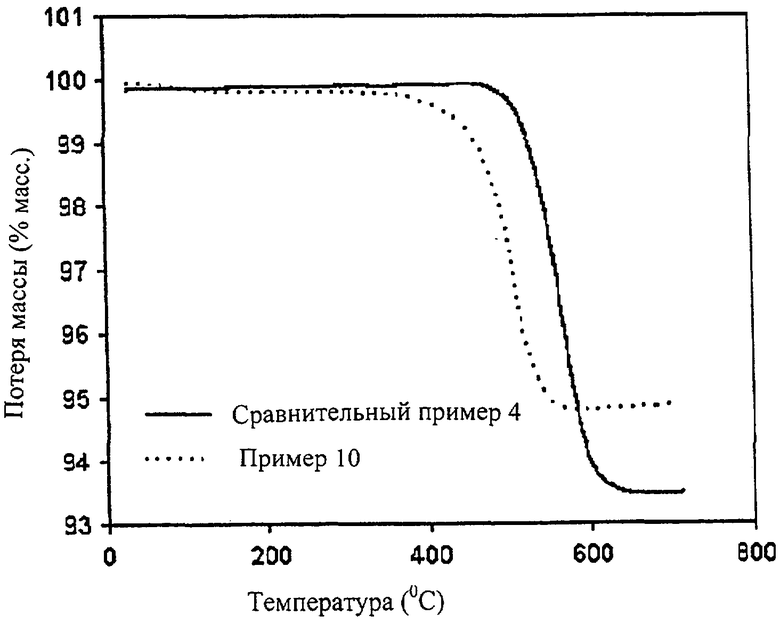

На чертеже показаны результаты испытаний на сжигание для сравнительного примера 4 и примера 10 с использованием термогравиметрического анализатора.

Подробное описание и предпочтительные варианты выполнения

Настоящее изобретение далее будет поясняться подробно.

При обычном паровом крекинге углеводородов этилен, пропилен и т.д. получают с помощью парового крекинга реагентов при 800°С или выше без катализатора, используя в качестве реагентов природный газ, нафту, газойль и т.п. Настоящее изобретение основано на открытии того, что при использовании фосфата калия в качестве каталитического компонента в таком паровом крекинге выходы этилена и пропилена могут возрастать по сравнению с традиционным паровым крекингом, и улучшается способность к удалению кокса, получаемого на катализаторе при термическом крекинге, а также термостабильность катализатора.

Катализатор парового крекинга углеводородов, соответствующий настоящему изобретению, содержащий фосфат калия в качестве каталитического компонента, можно использовать в трех формах. Одна из них - это собственно фосфат калия, другая - нанесенный катализатор, в котором фосфат калия нанесен на носитель, и третья - кальцинированный катализатор, в случае которого прокаливают смесь порошков фосфата калия и оксида металла.

Фосфат калия, используемый в качестве активного компонента в настоящем изобретении, эффективно удаляет кокс и имеет высокую температуру плавления и, таким образом, он очень стабилен при высокой температуре, при которой протекает паровой крекинг углеводородов. Традиционно используемые катализаторы, если они имеют повышенную способность к удалению кокса, дают избыточный СОх или имеют худшую стабильность при повышенных температурах, что вызывает потери активного вещества. В то же время, поскольку в катализаторе согласно настоящему изобретению используют фосфат калия, который имеет очень высокую температуру плавления и одновременно обладает лучшей способностью к удалению кокса, потери активного компонента (фосфата калия) не происходит, при этом он значительно снижает количество кокса, накапливающегося в катализаторе.

В нанесенном катализаторе, в котором фосфат калия нанесен на носитель, представляющем собой одну из форм катализатора согласно настоящему изобретению, предпочтительно, чтобы для проведения парового крекинга углеводородов было нанесено 0,5-50 мас.% фосфата калия в расчете на общую массу нанесенного катализатора. Если нанесено менее 0,5 мас.% фосфата калия, трудно показать действие катализатора, а если это количество превышает 50 мас.%, то эффекты не пропорциональны нанесенному количеству.

В качестве носителя можно использовать традиционные носители, такие как α-оксид алюминия, диоксид кремния, алюмосиликат, оксид циркония, оксид магния, алюминат магния, алюминат кальция и цеолит. Предпочтительно использовать носитель, имеющий удельную поверхность 0,1 м2/г или менее.

Осажденный катализатор получают растворением в воде предшественника фосфата калия из соли фосфата калия, такой как фосфат калия или гидрат фосфата калия (К3РО4·nH2О) или соли гидроксида калия и фосфата аммония, для получения их водного раствора, пропиткой α-оксида алюминия водным раствором методом первоначального смачивания или пропитки в жидкой фазе и сушкой при 120°С в течение 10 часов или более. Дополнительно носитель, пропитанный фосфатом калия, можно прокалить при высокой температуре для прочного связывания фосфата калия. Прокаливание предпочтительно проводят при 750-1500°С в течение 4 часов или более. Если прокаливание проводят при температуре выше 1500°С, фосфат калия может испариться и оказаться потерянным.

Кроме того, кальцинированный катализатор, представляющий собой одну из форм катализатора согласно настоящему изобретению, при получении которого прокаливают смесь фосфата калия и оксида металла, получают путем физического перемешивания порошка предшественника фосфата калия из соли фосфата калия, такой как порошок фосфата калия или гидрат фосфата калия (К3РО4·nH2О) или соли гидроксида калия и фосфата аммония, с оксидами металлов, таких как α-оксид алюминия, оксид кремния, алюмосиликат, оксид циркония, оксид магния, алюминат магния, алюминат кальция или цеолит, и затем прокаливанием смеси при высокой температуре и приданием этой смеси правильной формы. Прокаливание предпочтительно проводят при 400-1500°С. Если проводить прокаливание при температуре выше 1500°С, фосфат калия может испариться и оказаться утраченным. Содержание фосфата калия в кальцинированном катализаторе, необходимое для парового крекинга углеводородов, предпочтительно составляет от 0,5 до 50 мас.%. Если содержание фосфата калия меньше 0,5 мас.%, трудно показать действие катализатора, а если содержание больше 50 мас.%, эффекты не пропорциональны количеству фосфата калия.

Способ получения различных олефинов путем парового крекинга углеводородов включает стадию парового крекинга различных углеводородов в присутствии катализатора, содержащего фосфат калия в качестве каталитического компонента. Паровой крекинг углеводородов проводят при обычных условиях парового крекинга. Например, паровой крекинг для получения олефинов проводят при температуре реакции от 600 до 1000°С, при массовом соотношении пар/углеводороды от 0,3 до 1,0 и при часовой объемной скорости жидкости (ЧОСЖ, LHSV) от 1 до 20 час-1 в присутствии катализатора парового крекинга.

При осуществлении парового крекинга углеводородов подходящие реакторы включают реактор с неподвижным слоем, реактор с псевдоожиженным (кипящим) слоем, реактор с подвижным слоем и т.д. Обычно в процессе проведения реакции с неоднократной регенерацией катализатора через короткий промежуток времени, например, в реакторах с псевдоожижженым или подвижным слоем, если в качестве катализатора используют собственно α-оксид алюминия, то частицы катализатора действуют как теплопроводящая среда для увеличения скорости конверсии углеводородов, увеличивая таким образом выход этилена и пропилена. В частности, если компонент катализатора - фосфат калия согласно настоящему изобретению нанесен или содержится в таком катализаторе, то образуется меньше кокса по сравнению с обычными катализаторами (или твердой теплопроводной средой) и не происходит потери каталитической составляющей, поэтому это очень экономично.

В случае, когда паровой крекинг углеводородов осуществляют в реакторе с неподвижным слоем, предпочтительно использовать нанесенный катализатор, в котором фосфат калия нанесен на α-оксид алюминия. Катализатор, используемый в реакторе с неподвижным слоем, можно отформовать в виде шариков или гранул, но в этом случае намного снижается перепад давления на слое катализатора, и, таким образом, чтобы решить эту проблему, предпочтительно формовать катализатор в форме колец Лессинга или в другой специальной форме, чтобы увеличить, насколько это возможно, пористость каталитического слоя.

При использовании катализатора согласно настоящему изобретению, содержащего фосфат калия в качестве компонента катализатора, при получении различных олефинов путем парового крекинга углеводородов можно получить высокий выход олефинов, таких как этилен и пропилен, уменьшить количество образуемого во время реакции кокса и минимизировать потери каталитического компонента при высоких температурах. Кроме того, после завершения термического крекинга углеводородов кокс, накопившийся в катализаторе, легко удаляется даже при низких температурах во время процесса регенерации катализатора с целью удаления образовавшегося на катализаторе кокса. В особенности, кокс, образовавшийся на катализаторе, содержащем фосфат калия, можно легко удалить путем нагревания при температуре от 500 до 1300°С в присутствии воздуха, смеси воздуха и водяного пара или водяного пара.

Таким образом, катализатор согласно настоящему изобретению может в значительной степени улучшить выход этилена и пропилена по сравнению с традиционным паровым крекингом, значительно уменьшить количество кокса, накапливаемого на катализаторе во время крекинга углеводородов, он имеет повышенную термостабильность, и таким образом можно предотвратить потери каталитического компонента. К тому же, поскольку удаление кокса можно проводить при низких температурах во время процесса регенерации катализатора, срок службы катализатора может увеличиться, и при повторном использовании катализатор имеет более высокую активность.

Настоящее изобретение поясняется более подробно со ссылкой на следующие примеры. Эти примеры, однако, приведены лишь для иллюстрации настоящего изобретения, и настоящее изобретение ими не ограничивается.

Примеры

Сравнительные примеры 1-2 и примеры 1-4

В качестве носителя для получения катализатора использовали α-оксид алюминия. α-Оксид алюминия имеет сферическую форму с диаметром шариков 5 мм, удельную поверхность 0,04 м2/г, пористость 21,89% и средний диаметр пор 19,76 мм.

Чтобы получить в сравнительных примерах 1-2 катализатор с использованием носителя из оксида алюминия, как показано в таблице 2, 4,06 г гидроксида калия - предшественника ванадата калия, 8,48 г ванадата аммония и 3,45 г борной кислоты растворяли в 15-50 г воды, в зависимости от пористости α-оксида алюминия, с получением водного раствора. Водный раствор вводили в оксид алюминия методом начального увлажнения. Катализатор, в котором α-оксид алюминия был пропитан водным раствором предшественника катализатора, сушили в печи при 110°С в атмосфере воздуха в течение 10 часов или более и затем переносили в печь для прокаливания при 750°С в течение 4 часов. Катализаторы, прокаливаемые согласно вышеописанному способу, обычно содержат 10 мас.% ванадата калия и 2 мас.% оксида бора в расчете на массу α-оксида алюминия.

Кроме того, для приготовления катализатора согласно примерам 1-4 с использованием носителя из оксида алюминия, как показано в таблице 2, от 10,8 до 16,2 г гидрата фосфата калия (К3РО4·Н2О) - предшественника фосфата калия растворяли в 15-50 г воды, в зависимости от пористости α-оксида алюминия, с получением его водного раствора, и затем водный раствор наносили на 100 г носителя (оксида алюминия) методом начального увлажнения. Пропитанный катализатор сушили в печи при 110°С в течение 10 часов или более, и затем переносили в печь для прокаливания при температуре 750-1000°С в течение 4 часов. Катализатор, прокаленный согласно описанному выше способу, содержит от 10 до 15 мас.% фосфата калия в расчете на массу α-оксида алюминия.

Используя каждый из полученных катализаторов, этилен и пропилен получали следующим способом. При паровом крекинге углеводородов в качестве углеводородов использовали нафту (бензино-лигроиновая фракция), состав и физические свойства использованной нафты показаны в таблице 1.

Реагенты - нафту и воду впрыскивали в реактор с помощью дозировочного насоса, при этом соотношение нафты и воды при впрыскивании регулировали так, чтобы получить 2:1 по массе, и скорость потока нафты регулировали так, чтобы ЧОСЖ составила 10 ч-1. Перед тем как нафту и воду впрыскивали в реактор, их, соответственно, пропускали через испаритель и перемешивали, смесь пропускали через первый подогреватель и нагревали до 550°С, затем через второй подогреватель, нагревая до 650°С, и наконец, ее впрыскивали в кварцевый реактор, заполненный катализатором (длина 45 см; диаметр 3/8 дюйма = 9,5 мм).

Реактор нагревали до 880°С с помощью электрической печи, состоящей из трех секций, и контактный термический крекинг происходил во время прохождения через реактор смеси водяного пара и нафты, прошедшей через второй подогреватель. Во время прохождения продукта реакции через два холодильника, соединенных последовательно, вода и тяжелое масло конденсировались и отделялись в виде жидкой фазы, а оставшуюся газофазную смесь анализировали с помощью газовой хроматографии в режиме реального времени и затем выгружали. Выход этилена рассчитывали по следующей математической формуле 1, выход другого продукта (пропилена) рассчитывали тем же способом.

Математическая формула 1:

Выход этилена (мас.%) = количество полученного этилена/количество впрыскиваемой нафты × 100

В следующей таблице 2 представлены результаты каталитического крекинга и чисто парового крекинга нафты. После завершения реакции слой катализатора разделяли на верхнюю, среднюю и нижнюю части, и катализатор отбирали из нижней части, где образовалось наибольшее количество кокса, и измеряли количество образовавшегося в катализаторе кокса. Выходы этилена и пропилена показаны в мас.% в расчете на количество впрыскиваемой нафты в течение 4-часовой реакции, а количество кокса показано в мас.% в расчете на массу катализатора, отобранного после реакции.

Как показано в таблице 2, выработка этилена и пропилена в примерах 1-4, где используют каталитический компонент фосфат калия, была значительно выше, чем их выработка в сравнительном примере 1, в котором нафту подвергали термическому крекингу без использования катализатора. К тому же количество кокса, образующегося на катализаторе в примерах 1-4 с использованием каталитического компонента фосфата калия, существенно уменьшалось, на 20-64% по отношению к этой величине для сравнительного примера 2, где в качестве каталитических компонентов использованы ванадат калия и оксид бора.

Примеры 5-7

Чтобы приготовить катализаторы согласно примерам 5-7, использовали такой же α-оксид алюминия, как в сравнительном примере 2 и примерах 1-4. В качестве предшественников фосфата калия, от 7,89 до 11,8 г гидроксида калия (КОН) и от 5,44 до 8,16 г соли фосфата аммония (NH4)H2PO4) растворяли в воде с получением водного раствора, и затем водный раствор наносили на 100 г носителя методом начального увлажнения.

Нанесенный катализатор сушили в печи при 110°С в течение 10 часов или более и затем переносили в печь для прокаливания при температуре от 750 до 1000°С в течение 4 часов. Катализатор, прокаленный согласно описанному выше процессу, имел от 10 до 15 мас.% фосфата калия в расчете на массу α-оксида алюминия. Паровой крекинг углеводородов с приготовленным катализатором проводили таким же способом, как в примерах 1-4, и результаты показаны в таблице 3.

Как показано в таблице 3, даже при замене соединения-предшественника при приготовлении катализатора, содержащего фосфат калия, выходы этилена и пропилена в примерах 5-7 существенно увеличиваются по сравнению с термическим крекингом без катализатора в сравнительном примере 1. К тому же, по сравнению со сравнительным примером 2 с использованием ванадата калия и оксида бора в качестве каталитических компонентов, примеры 5-7 показывают аналогичные выходы этилена и пропилена, однако количество кокса, образующегося на катализаторах, существенно уменьшается, на 23-77% по отношению к этой величине в сравнительном примере.

Сравнительный пример 3, примеры 8-9

Одним из недостатков катализатора, в котором используют ванадат калия и оксид бора на носителе, является то, что каталитический компонент теряется во время термического крекинга при высоких температурах. Чтобы измерить потери каталитического компонента, каждый катализатор помещали в реактор при температуре 880°С, при инжектировании в него 2,8 г водяного пара в минуту, и измеряли количество каталитического компонента через 10 часов. Количество потерь каждого катализатора по сравнению с исходным содержанием каталитического компонента представлены в таблице 4 в мас.%.

Как показано в таблице 4, в сравнительном примере 3 с использованием ванадата калия и оксида бора в качестве каталитических компонентов при обработке паром при 880°С в течение 10 часов потери калия и ванадия составляли около 20 мас.%, и был утрачен почти весь бор. Следовательно, можно видеть, что катализатор, состоящий из ванадата калия и оксида бора, потерял большое количество каталитических компонентов во время термического крекинга углеводородов. Однако, как и в примерах 8 и 9, при использовании в качестве каталитического компонента фосфата калия происходят небольшие потери каталитического компонента.

Сравнительный пример 4, пример 10

При паровом крекинге углеводородов с использованием катализатора кокс непрерывно накапливается на поверхности стенок реактора и на поверхности катализатора, и, таким образом, работу необходимо прекращать и проводить процесс восстановления. Чтобы продлить срок службы катализатора, кокс следует быстро удалить при низких температурах в процессе восстановления катализатора, что позволяет возобновить процесс крекинга углеводородов через короткое время и, таким образом, является очень благоприятным в экономическом отношении.

В сравнительном примере 4 и примере 10 проводили испытания на сгорание для катализатора KVO3/оксид алюминия и катализатора К3PO4/оксид алюминия, соответственно, на которых был осажденный кокс, с использованием термогравиметрического анализатора. В качестве газа вдували воздух и устанавливали скорость потока 50 мл/мин. Результаты испытаний на сгорание для сравнительного примера 4 и примера 10 показаны на фиг.1.

Как видно из результатов, кокс, отложившийся на катализаторе К3PO4/оксид алюминия по сравнительному примеру 10, начинает удаляться при температуре примерно на 100°С ниже, чем температура, при которой начинает удаляться кокс, отложившийся на катализаторе KVO3/оксид алюминия по сравнительному примеру 4, и температура, при которой сгорание кокса прекращается, была примерно на 100°С ниже, чем эта величина для катализатора KVO3/оксид алюминия (сравнительный пример 4). Следовательно, подтверждено, что катализатор, в который добавлен К3PO4, также очень хорошо подходит для процесса регенерации катализатора. Процесс регенерации можно проводить с использованием воздуха, или используя смесь водяного пара и воздуха, или используя только водяной пар.

Пример 11

Порошок гидрата фосфата калия (К3PO4·1Н2O) перемешивали с порошком оксида алюминия, используемым как носитель в примере 1, в массовом соотношении 2:8, смесь прокаливали при 1300°С в атмосфере воздуха в течение 24 часов и затем гранулировали с получением кальцинированного катализатора.

Используя полученный кальцинированный катализатор, нафту подвергали крекингу водяным паром таким же способом, как в примерах 5 и 8, с получением этилена и пропилена, и результаты испытаний представлены в таблице 5.

Согласно настоящему изобретению, если олефины получают путем парового крекинга углеводородов, используя катализатор для парового крекинга углеводородов, содержащий каталитический компонент - фосфат калия, выход этилена и пропилена можно существенно увеличить по сравнению с обычным термическим крекингом. И по сравнению с распространенным катализатором парового крекинга углеводородов количество кокса, накапливаемого в катализаторе, может существенно уменьшиться при сохранении аналогичных выходов этилена и пропилена, и таким образом активность катализатора можно поддерживать длительное время, а падение давления в реакторе термического крекинга можно уменьшить. К тому же, поскольку катализатор имеет повышенную термостабильность при высоких температурах, а кокс быстро удаляется при низких температурах в процессе восстановления катализатора, срок службы катализатора можно продлить, и, таким образом, эксплуатация является очень благоприятной с точки зрения экономики. Изобретение можно применить к реактору с подвижным слоем или реактору с псевдоожиженным слоем так же, как и к реактору с неподвижным слоем.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПАРОВОГО КРЕКИНГА УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ОЛЕФИНА ПОСРЕДСТВОМ ЕГО ИСПОЛЬЗОВАНИЯ | 2004 |

|

RU2294798C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 2000 |

|

RU2169167C1 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ НЕНАСЫЩЕННЫХ ОЛЕФИНОВ, СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ КАТАЛИЗАТОРА | 2001 |

|

RU2278731C2 |

| СФЕРИЧЕСКИЕ КАТАЛИЗАТОРЫ ДЛЯ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ В ЛЕГКИЕ ОЛЕФИНЫ | 2003 |

|

RU2307863C2 |

| СПОСОБ ПОЛУЧЕНИЯ "ЛЕГКИХ" ОЛЕФИНОВ | 2023 |

|

RU2819849C1 |

| ПОЛУЧЕНИЕ ОЛЕФИНОВ | 2003 |

|

RU2320704C2 |

| РЕГЕНЕРАЦИЯ КАТАЛИЗАТОРА | 2009 |

|

RU2503499C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1999 |

|

RU2142495C1 |

| КАТАЛИЗАТОР КРЕКИНГА ОЛЕФИНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2536472C2 |

| КАТАЛИЗАТОР ДЛЯ ПРЕОБРАЗОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ И МОНОЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2133639C1 |

Настоящее изобретение относится к катализаторам парового крекинга углеводородов. Техническая задача - создание катализатора парового крекинга углеводородов, который позволяет осуществлять крекинг углеводородов водяным паром с улучшенным выходом олефинов, таких как этилен и пропилен, уменьшить образование кокса и имеет повышенную термостабильность при высоких температурах. Предложен катализатор парового крекинга углеводородов, включающий фосфат калия в качестве каталитического компонента, причем катализатор может быть как нанесенным катализатором, в котором фосфат калия нанесен на носитель, так и кальцинированным катализатором из фосфата калия и порошка оксида металла. Предложено также приготовление катализаторов и получение олефинов путем парового крекинга углеводородов с использованием предложенных катализаторов. 5 н. и 20 з.п. ф-лы, 5 табл., 1 ил.

а) растворения предшественника фосфата калия в воде для приготовления водного раствора предшественника фосфата калия; и

б) пропитки носителя водным раствором стадии (а) и сушки его для приготовления нанесенного катализатора.

а) смешивания порошка предшественника фосфата калия с порошком оксида металла; и

б) прокаливания смеси для приготовления кальцинированного катализатора из фосфата калия и оксида металла.

| ЕР 0252761 А2, 10.07.1987 | |||

| Контактный теплообменник дляОХлАждЕНия гАзА | 1979 |

|

SU832297A1 |

| КАТАЛИЗАТОР ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 1988 |

|

SU1607168A1 |

| Катализатор для пиролиза углеводородного сырья | 1981 |

|

SU1011236A1 |

Авторы

Даты

2006-09-10—Публикация

2002-09-26—Подача