Изобретение касается катализаторов химической обработки нефти, в частности катализаторов для крекинга нефтяных фракций.

Целью изобретения является снижение закоксованности и повышение насыпной плотности катализатора за счет применения в качестве катализатора для крекинга нефтяных фракций синтетического алюмосиликафосфата, содержащего, мас. % : Оксид алюминия 8,5-35,0 Пентоксид фосфора 0,1-5,5 Диоксид кремния 64,9-86,0

Указанный алюмосиликафосфат ранее в качестве катализатора для крекинга нефтяных фракций не применялся.

П р и м е р 1. В стеклянный стакан емкостью 1-1,5 л, снабженный мешалкой, заливают смесь, составленную из 290 мл рабочего раствора сернокислого алюминия Al2(SO4)3 концентрацией 400 г/л (1,17 N) и 0,20 мл ортофосфорной кислоты с концентрацией 75% по Н2РО4. В смесь при интенсивном перемешивании добавляют 480 мл рабочего раствора жидкого стекла (силиката натрия) Na2SiO3 с концентрацией 275 г/л (2,25N). Через 10-12 с смесь в стакане образует гидрогель.

Полученный гидрогель переносят на противень, подсушивают и режут на кусочки размером 6-8 мм. Затем дважды промывают дистиллированной водой при комнатной температуре, выдерживая в промывных водах по 4 ч. После промывки гидрогель подвергают активации (удалению из его состава ионов натрия).

Активацию проводят при 40-60оС в течение 36 ч, трехкратно выдерживая гидрогель по 12 ч в избытке свежего раствора сульфата аммония концентрацией 4,25 г/л. После активации гидрогель промывают дистиллированной водой до полного удаления остатков солей и ионов SO4-2.

Активированный гидрогель после промывки сушат при 150оС в течение 4 ч, а затем прокаливают при 750оС путем постепенного подъема температуры. Прокаливание ведут до остаточного содержания влаги 1,0-1,5%.

Химический состав получаемого катализатора (алюмосиликафосфата), мас.%:

SiO2 64,9; Al2O3 35,0; P2O5 0,10.

Каталитическую активность и закоксованность синтезированных образцов катализатора оценивают по степени разложения изооктана до газа и по количеству отлагающегося на образцах кокса. Разложение (крекинг) изооктана проводят в стационарном слое проточной лабораторной установки с объемом катализатора 30 см3 при температуре 520оС, объемной скорости 2,5ч-1 и продолжительности 30 мин.

По окончании крекинга испытуемые пробы продувают водяным паром непосредственно в реакторе при 500оС в течение 15 мин. Затем реактор охлаждают, образцы выгружают. Закоксованность образцов находят по содержанию в них кокса в соответствии с методикой, основанной на улавливании продуктов сгорания в поглотительных трубках. Насыпную плотность образцов определяют до их закоксовывания. Для сравнения в идентичных условиях испытывают пробу алюмосиликата без оксида фосфора.

Активность катализатора 43,5%, насыпная плотность 638 кг/м3, закоксованность 1,76%.

П р и м е р 2. В стеклянном стакане с мешалкой (по примеру 1) готовят смесь из 71 мл рабочего раствора сульфата алюминия и 10,2 мл фосфорной кислоты. В смесь при интенсивном перемешивании добавляют 640 мл рабочего раствора жидкого стекла. После образования гидрогеля его в дальнейшем обрабатывают по примеру 1 и получают катализатор (алюмосиликафосфат) с химическим составом, мас.%:

SiO2 86,0; Al2O3 8,5; P2O5 5,5.

Активность катализатора 41,65, насыпная плотность 736 кг/м3, закоксованность 0,85%.

Меняя в соответствующих пропорциях объемы смешиваемых рабочих растворов, готовят другие пробы катализатора (алюмосиликафосфата) с химическим составом.

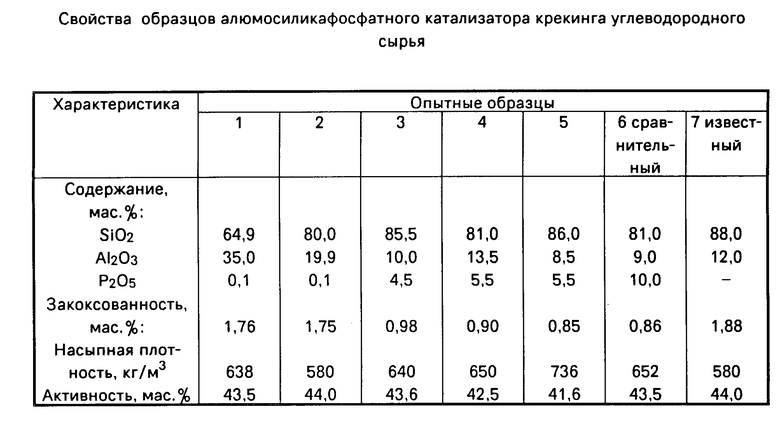

Результаты испытания катализаторов в процессе крекинга приведены в таблице.

Как следует из приведенных данных, применение в качестве катализатора крекинга нефтяных фракций указанного алюмосиликафосфата позволяет снизить закоксованность с 1,76 до 0,85%, т.е. на 0,91% абсолютных или в 1,93 раза; насыпную плотность с 638 до 736 кг/м3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО АЛЮМОСИЛИКАТНОГО КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 1990 |

|

RU2043152C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2287370C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2004 |

|

RU2252242C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2003 |

|

RU2233309C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1999 |

|

RU2166529C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1999 |

|

RU2167908C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2003 |

|

RU2229498C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2285562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2003 |

|

RU2229933C1 |

| Способ получения бензола и ксилолов и катализатор для получения бензола и ксилолов | 1990 |

|

SU1796604A1 |

Изобретение касается применения синтетического алюмосиликафосфата, содержащего, мас.%: оксид алюминия 8,5-35; пентоксид фосфора 0,1-5,5; диоксид кремния 64,9-86,0, в качестве катализатора для крекинга нефтяных фракций. В этом случае в указанном процессе снижается закоксованность катализатора с 1,76 до 0,85% при насыпной плотности 736 кг/м3 против 638 кг/м3 . 1 табл.

Применение синтетического алюмосиликафосфата, содержащего, мас.%:

Оксид алюминия 8,5 - 35,0

Пентоксид фосфора 0,1 - 5,5

Диоксид кремния 64,9 - 86,0

в качестве катализатора для крекинга нефтяных фракций.

| Катализатор для алкилирования фенола метанолом | 1978 |

|

SU784906A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-15—Публикация

1988-12-26—Подача