Описание динамической формовки: формы и процесса формовки

Область изобретения

Данное изобретение касается изготовления пластиковых контейнеров: самого процесса их изготовления и необходимого для этого технического оснащения. Изобретение также связано с вопросом обработки таких материалов, как металл, пластмасса, стекло, керамика и т.д. с акцентом на процессе их формовки и его низкой стоимости.

Предпосылки и описание изобретения

Процесс

Процесс изготовления изделия предполагает совершение нескольких операций одновременно. Например, одна операция - это формирование изделия впрыскиванием, в результате которой изготовляется пластмассовый стаканчик. Вторая операция - это формирование изделия выдуванием, ведущая к изготовлению пластиковой бутылки для напитков. Динамическая формовка позволяет обеим операциям происходить одновременно, экономя, таким образом, рабочую силу и, возможно, сокращая использование станков. Это ведет к снижению цен и времени производства и повышает качество продукта. Вместе с тем, при необходимости динамическая формовка позволяет совершать каждую операцию отдельно. Или же две операций могут происходить не одновременно и не последовательно, а с небольшим разрывом во времени, что обусловлено такими аспектами производства, как движение станков и температурный режим. Динамическая формовка совместима со всеми известными производственными операциями, такими как формовка газом или формовка в горячую, со всеми способами металлообработки и подачи материала. Она не приводит к образованию опасных веществ, таких как нитроцеллюлоза. Она не включает операций, представляющих опасность для обслуживающего персонала (она безопасна). Подача материала не приводит к образованию опасных или токсичных смесей, и конечный продукт представляет собой нетоксичную и безопасную субстанцию. Процесс производства позволяет двум частично готовым продуктам, которые в конечном итоге образуют один продукт, объединиться путем сварки (для металлов), сборки (для металла и пластмассы) или же путем скрепления термопластических полимеров и т.д. В случае необходимости может быть добавлена нагревательная катушка, чтобы обеспечить тепловую сварку и формирование металлических деталей продукта. Процесс также может состоять только из одной операции и не должен включать больше операций, чем это необходимо. Его преимущества - в сокращении до необходимого минимума средств производства и рабочей силы, и, соответственно, сокращение стоимости производства, повышение контроля над качеством продукта.

Производимый продукт

Появление на рынке пластмассовых стаканчиков приведет к снижению использования бумажных и пенополистироловых стаканчиков, поскольку пластмассовые стаканчики, в отличие от бумажных, теплонепроницаемы и, в отличие от больших пенополистироловых стаканчиков, хорошо сохраняют форму, что уменьшает вероятность проливания горячей воды (или других напитков). Пластмассовые стаканчики будут иметь утолщенный слой пластмассы в верхней части, посередине или в низу, или же маленькие ручки, заполненные воздухом, как это изображено на чертежах. Это позволит пить кофе, чай, горячий шоколад и другие напитки за пределами дома. Появление пластмассовых стаканчиков позволит уменьшить использование пенополистироловых стаканчиков, которые считаются вредными для окружающей среды, а также бумажных стаканчиков, которые неудобны, потому что быстро нагреваются. По мере исчезновения бумажных и пенопластовых стаканчиков спрос на пластмассовые стаканчики повысится. Это относится, в частности, и к одноразовым пластмассовым стаканчикам для вечеринок, и к пластмассовым стаканчикам с тонкими стенками (которые потом можно повторно перерабатывать), которые будут использованы в качестве примера в дальнейшем описании продукта.

Пластмасса, необходимая для изготовления пластмассовых стаканчиков, обычно типа РР (полипропилен), РЕ (полиэтилен) или PVC (поливинил хлорид). Полипропилен - это один из распространенных широко употребляемых типов. При наливании горячих напитков пластмассовый стаканчик будет способен сохранять форму и не деформироваться. Массовое производство пластмассовых стаканчиков с тонкими стенками и с утолщениями их отдельных частей для держания позволит уменьшить стоимость пластмассы с 30 центов за фунт до 3 центов за фунт. Процесс динамической формовки позволит снизить использование рабочей силы. В результате получается продукт с очень интересными характеристиками в отношении стоимости и удобства в использовании, появление которого долго ожидалось. Производство пластмассовых стаканчиков приведет к более экономному использованию бумаги, а также к вторичной переработке пластмассовых контейнеров, поэтому пластмассовые стаканчики будут ассоциироваться с понятием бережного отношения к окружающей среде. В СМИ отмечалось, что вторичная переработка материалов не эффективна, она требует дополнительных затрат энергии и поэтому неэкономна. В США на протяжении многих лет увеличение площадей, отводимых под свалки, остается постоянным и равняется 30 квадратным километрам с постоянной толщиной слоя отходов. В силу малого спроса еще не создана машина, которая бы могла сортировать разные виды бумаги. Данное изобретение позволит сделать сортировку бумаги проще, так как не нужно будет заботиться о сортировке бумаги, из которой изготовлены бумажные стаканчики, и сконцентрироваться на сортировке бумаги для офиса, школы и газетной бумаги (более распространенных видах бумаги). Стаканчики можно делать из пласстмассы (как для горячих, так и для холодных напитков). Данное изобретение позволит сделать вторичную переработку материалов более эффективной, а также снизить количество отходов и потребление энергии. Пластмассовые контейнеры будут употребляться в пищевой промышленности в качестве оберточного материала. Бумага и пенополистирол могут быть использованы для упаковки полуфабрикатов, предназначенных для разогревания в микроволновых печах, а также для упаковки продуктов, таких как музыкальная аппаратура, и т.п.

Пластмассовые стаканчики с утолщенными частями для держания могут также сочетаться с другими типами теплоизоляции, такими как воздушная изоляция или пенопласт, и с разными видами формовки, такими как, например, формовка газом. Это должно привести к более экономному использования материалов, хорошей теплоизоляции, дешевизне производства и неплохому дизайну. В прошлом пластмассовые стаканчики изготовлялись с довольно тонкими стенками, что объяснялось высокими ценами на пластмассу. В настоящее время низкие рыночные цены на пластмассу, а также вторичная переработка пластмассы, позволяют использовать больше пластмассы. Отсюда - материалы по более низким ценам и, соответственно, более дешевая вторичная переработка пластмассы. На одной неделе - бумага, на следующей - пластмасса. Утолщенные части пластмассовых стаканчиков позволят сделать обращение со стаканчиками более удобным из-за большей поверхности для держания и теплоизоляции (воздушной, пластмассовой и т.п.).

Закругляющийся конец пластмассового стаканчика на чертежах имеет толщину около 5 мм, а его стенки - около 1 мм. Это позволит сделать обращение с горячими напитками более удобным, поскольку площадь частей для держания намного больше, чем у ранее изготовляемых стаканчиков. Цены на пластмассу ниже, чем в прошлом и, в силу применения процесса динамической формовки, затраты на рабочую силу будут ниже. Дизайн больших стаканчиков также представлен на чертежах.

Согласно закону Фурье о теплопроводности распределение температуры на плоскости цилиндра, такой как закругляющийся конец, соответствует логарифмической, а не линейной, функции. То же касается сферических поверхностей. Постоянный приток тепла имеет температуру Tr (радиальную) = (Ts1-Ts2/(ln(r1/r2))*ln(r/r2)+T2, где 2 соответствует среде за пределами стенки, а 1 - жидкости (горячему налитку) в стаканчике (радиус такой, так указано далее). Теплопроводность через стенку соответствует функции расстояния от внутренней стенки до внешней стенки. То есть чем больше расстояние, тем меньше температура Тх=(Ts2-Ts1)*x/1+Ts1, где 2 - это среда за пределами стенки и 1 - горячий налиток в стаканчике. Температура выше, если расстояние меньше или же толщина, в случае пластмассовых стаканчиков. Это также позволяет охлаждать напитки в верхней части стаканчика (где находится их закругляющийся конец) быстрее, чем там, где плоские стенки. В производстве существует много упаковок, процесс изготовления которых предполагает совершение двух операций. Этот процесс становится одинарным при использовании динамической формовки. Изготовление стаканчиков возможно также в виде кубов, треугольников и типа люкс (это дороже и применимо к маленьким партиям продукта), как показано на чертежах. Изготовление стаканчиков - это изготовление их разных компонентов, которые скреплены вместе с помощью процесса динамической формовки (одновременно или с небольшим разрывом, в две или больше операций). В процессе изготовления можно использовать пластмассу, металлы, керамику, стекло, подаваемые с обычными ограничениями, касающимися предотвращения создания токсичных субстанций.

Функциональное время ФВ процесса динамической формовки - это время ожидания в ходе процесса. Например, сначала таран может опуститься и сформировать стенку продукта. Затем вторая операция может произойти, например, формовкой газом, происходящая с использованием сформированной стенки, как это изображено на чертежах. ФВ также обусловлено термодинамическими характеристиками, такими как откат после удара, температура срезывания и т.п., и необходимостью контроля качества продукта. ФВ зависит от некоторых аспектов работы с металлом, гидроформовки, пробивания отверстий, ковки, отливки форм и т.п. ФВ также включает время перемещения деталей от одной операции к другой.

Техническое оснащение - динамическая форма и прочие инструменты

Неожиданным результатом формы, состоящей из нескольких частей (отдельных матриц), является легкое извлечение из нее продукта. Это позволяет двум или больше операциям прилагаться к одной форме одновременно, хотя и выполнение только одной операции тоже возможно. Например, изготовление пластмассовой бритвы включает три операции. Первая - это формовка газом ручки из квадратного стержня. Вторая - изготовление головки при помощи формовки впрыскиванием. Третья - это сваривание головки с ручкой. Каждая операция требует использования станков, рабочей силы и определенного времени. Станок для динамической формовки совершит все три операции одновременно, как показано на чертежах. Форма также может использоваться в операциях, где работа проделывается вне ее и не включает частично или полностью движения ее частей. Станок будет иметь форму с разнообразными характеристиками, такими как отверстия для выброса, для испарения, желобки и т.п., присущими известным промышленным процессам. Это только некоторые из многочисленных характеристик, существующих в обширной сфере приложения. Техническое оснащение состоит из динамической формы, состоящей из нескольких частей (отдельных матриц). Эти части приводятся в движение такими техническими средствами, как воздушные поршни, гидролиз, сервомоторы и т.п., которые прикреплены к частям формы и обеспечивают процесс динамической формовки. Форма будет иметь корпус - вращающийся корпус, если это необходимо, пульт управления и другие инструменты, такие как станок для водной или газовой формовки или для формовки выдуванием. Это позволит осуществлять несколько операций одновременно или в течение функционального времени. Техническое оснащение будет также включать датчики, показывающие скорость тарана и его положение, контрольно-измерительные программирующиеся приборы, микрокомпьютеры, компьютеры, Интернет, скобку, электрические приводы, приборы с цифровым управлением, матричные болты, соленоиды и т.д. Перечисление всех возможных характеристик не является целью описания данного изобретения. Акцент сделан на описание общей идеи изобретения, и аспекты его дизайна могут варьироваться. Техническое оснащение может быть воплощено в новых станках, соответствующих новым технологиям.

Важные элементы - это динамическая форма и один или больше станков, которые выполняют выдувание газом, формовку впрыскиванием, гидроформовку, формовку водой, отливку форм и т.п. для металлов, пластмассы и т.д. Два отдельных приспособления - это динамическая форма и динамическая форма плюс другие инструменты. Если их лучше рассматривать как отдельные изобретения, экзаменатор может это сделать.

ДЕТАЛЬНОЕ ОПИСАНИЕ - Наилучшие способы применения изобретения

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Первым дано описание процесса - иллюстрация показывает разные типы форм (динамических).

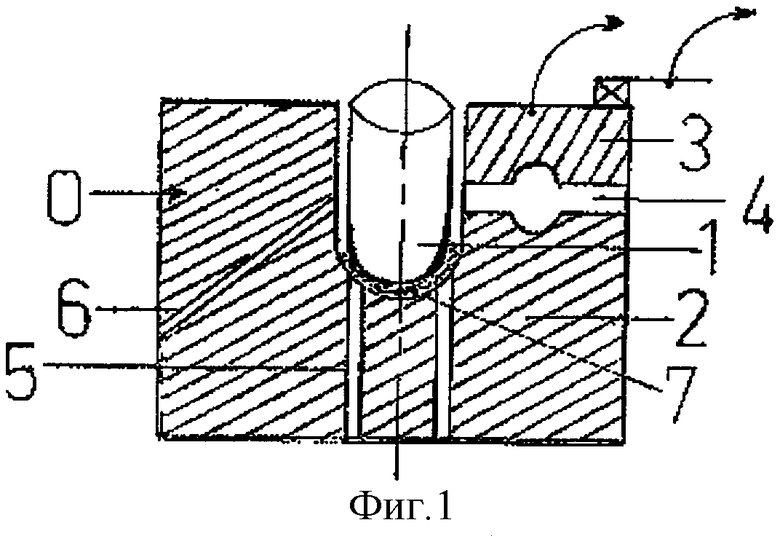

Фиг.1, операционный тип 1а

Части формы 1, 3 выдвигаются, только если нужно извлечь деталь. Сначала таран 1 опускается, осуществляется формовка впрыскиванием, затем продукт 7 сформирован, затем осуществляется формовка газом посредством пластмассовой трубки 4. Затем совершается тепловая сварка, так как стенка продукта, полученного после формовки впрыскиванием, стоит на пути газа. Верхние части формы 1, 3 выдвигаются, и выталкиватели 5 выбрасывают продукт. Часть формы 2 неподвижна и оснащена желобками с отверстиями 6. Здесь имеется функциональное время.

Фиг.2, операционный тип 1б

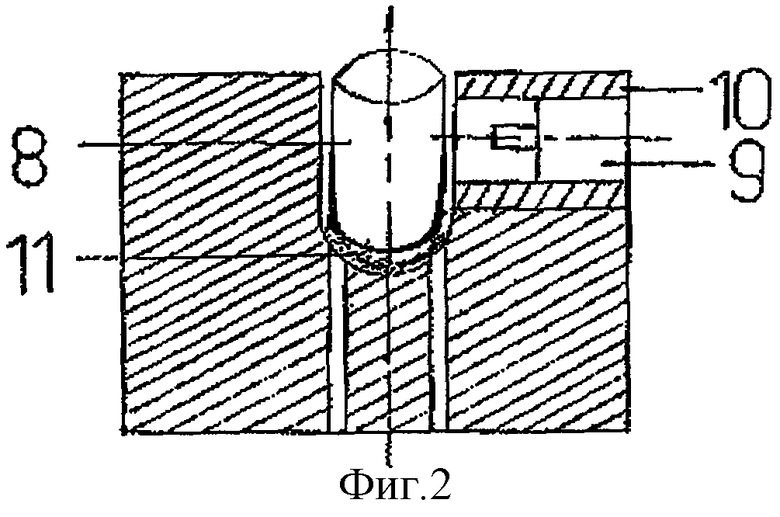

Здесь все происходит так же, как и в 1а, только верхняя часть формы 10 не выдвигается, когда продукт 11 выталкивается вверх. В этом случае таран 9 и таран 8 одновременно толкают продукт, и он формируется при помощи формовки впрыскиванием. Часть 10 неподвижна, и тем не менее две операции происходят. Верхняя часть 3 может быть заменена другой частью так, чтобы позволить двум операциям протекать одновременно в том районе формы. Например, это могли бы быть пробивание отверстий и формовка газом. Динамическая форма 0 показана с вариациями.

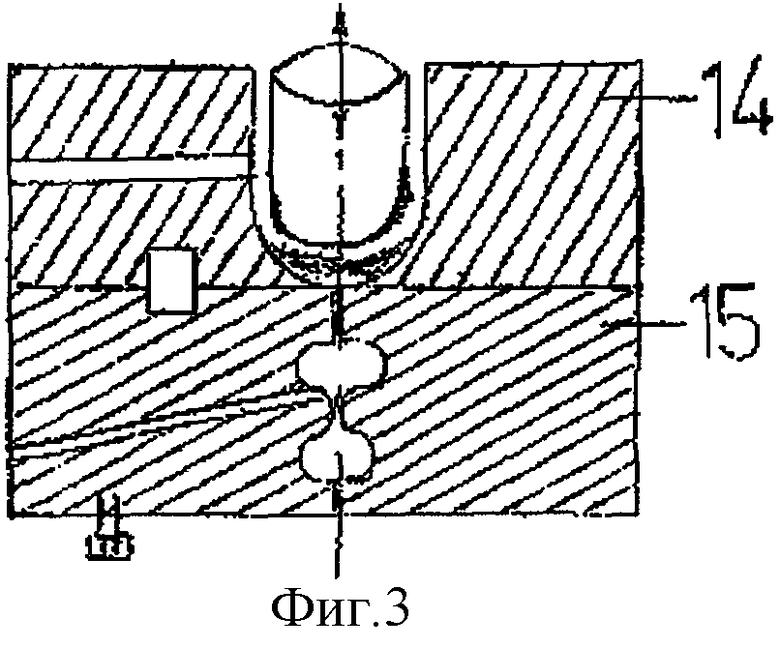

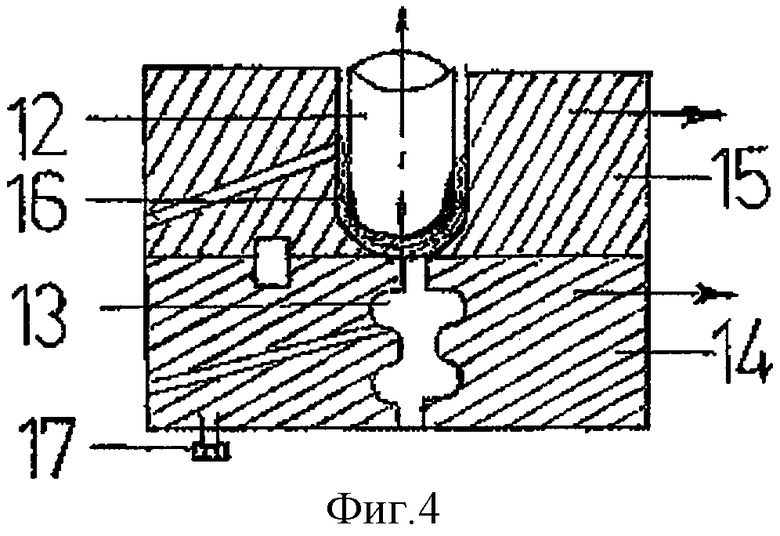

Фиг.3 и 4, операционный тип 2

Верхняя часть производит формовку впрыскиванием, а нижняя - формовку выдуванием. Первая стадия включает формовку продукта 16 впрыскиванием, и таран 12 идет вниз. Затем таран 12 немного поднимается, и часть 14 немного перемещается, позволяя совершиться операции формовки выдуванием 13. Когда она закончена, тогда части 15 и 14 отодвигаются, и происходит выталкивание конечного продукта. Часть 17 остается неподвижной. В этом случае сначала выполняется одна операция, а затем вторая. Это обусловлено характеристиками формы и самим процессом. Продукт создается формовкой впрыскиванием и опусканием тарана 16, плюс формовкой выдуванием, что ведет к сварке частей продукта, полученных в ходе формовки впрыскиванием и формовки выдуванием. Формовка впрыскиванием и опускание тарана 16 помогают создать форму, на основе которой разворачивается формовка выдуванием.

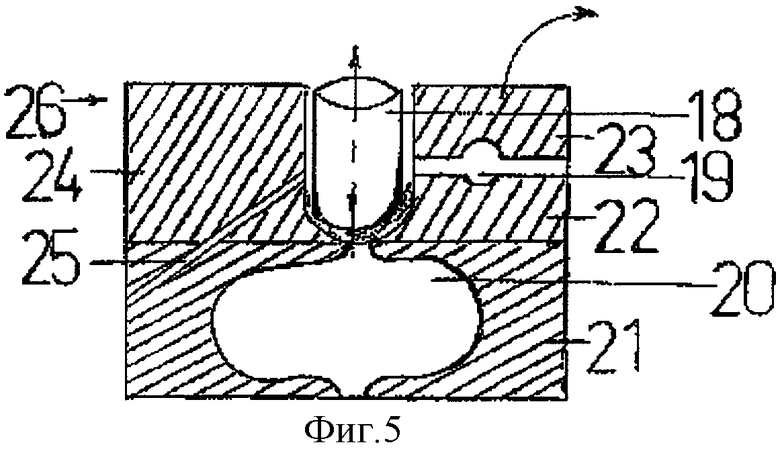

Фиг.5, операционный тип 3

Здесь несколько операций совершаются одновременно. На первом этане происходят операция формовки впрыскиванием 18, операция формовки газом 19 и операция формовки выдуванием 20. Форма 26 состоит из четырех частей: часть 23 выдвигается, когда продукт извлекается из формы, и она работает вместе с частью 22 в процессе формовки газом. Часть 22 движется в соответствии с операциями, запрограммированными для процесса динамической формовки при помощи контрольно-измерительных программирующихся приборов. (Часть 25 представляет собой выталкиватели и другие вспомогательные средства.)

Процессом, во время которого несколько операций совершаются одновременно, может быть, например, процесс выдувания, который включает А - формовку газом, В - формовку впрыскиванием, С - формовку вгорячую, D - что-то еще и далее другие операции, известные сегодня, и те, которые будут открыты в будущем. Количество типов операций неограниченно (только, разве что, практическими соображениями). Например, тип А-А-В будет формовка газом, формовка газом и формовка впрыскиванием, с использованием динамической формы. Пример из Фиг.5 - это тип А-В-С. Все возможные типы - это А, В, С, АА, DC, AB, ABB, ABBA, ADGS, D,... и т.д.

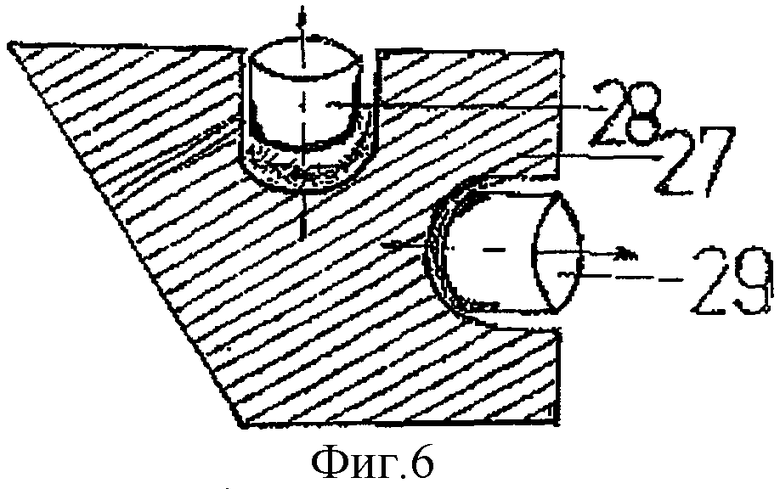

Фиг.6, операционный тип 4

Две или больше операций совершаются с неподвижной частью формы 27, с таранами 28 и 29. Для таких типов, как ВВ.

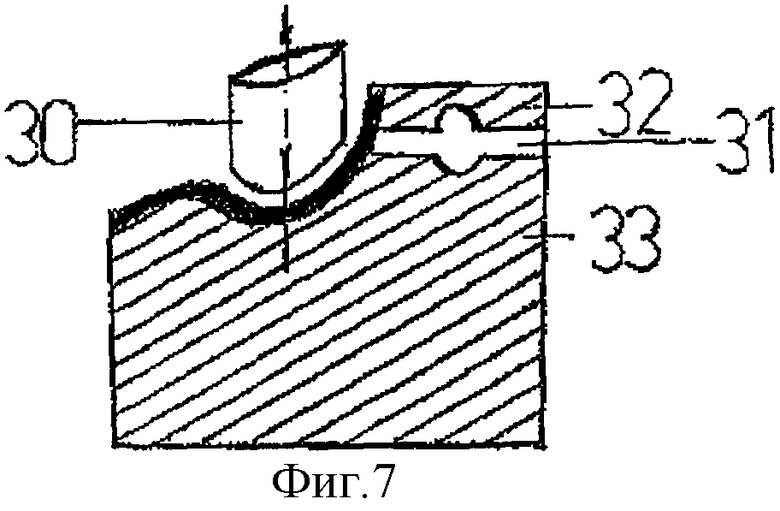

Фиг.7, операционный тип 5

Похожий процесс, но такой, в котором используются металлы.

В этом процессе используются таран 30 и гидроформовка 31 применительно к операционным типам 3 и 4. Часть 32 выдвигается, часть 33 остается неподвижной.

Все известные производственные процессы могут применяться в процессе динамической формовки с динамической формой.

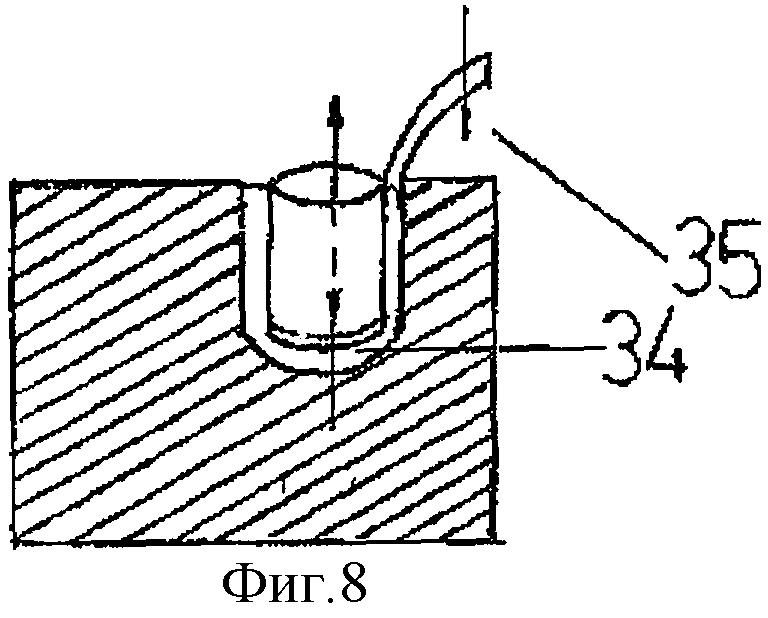

Фиг.8, операционный тип 6

Здесь две и более операции могут происходить вне формы. Например, одна операция протекает внутри формы, а вторая вовне. Операция 35 состоит в просверливании. Операция 34 может использовать как пластмассу, так и металл, а также керамику и стекло.

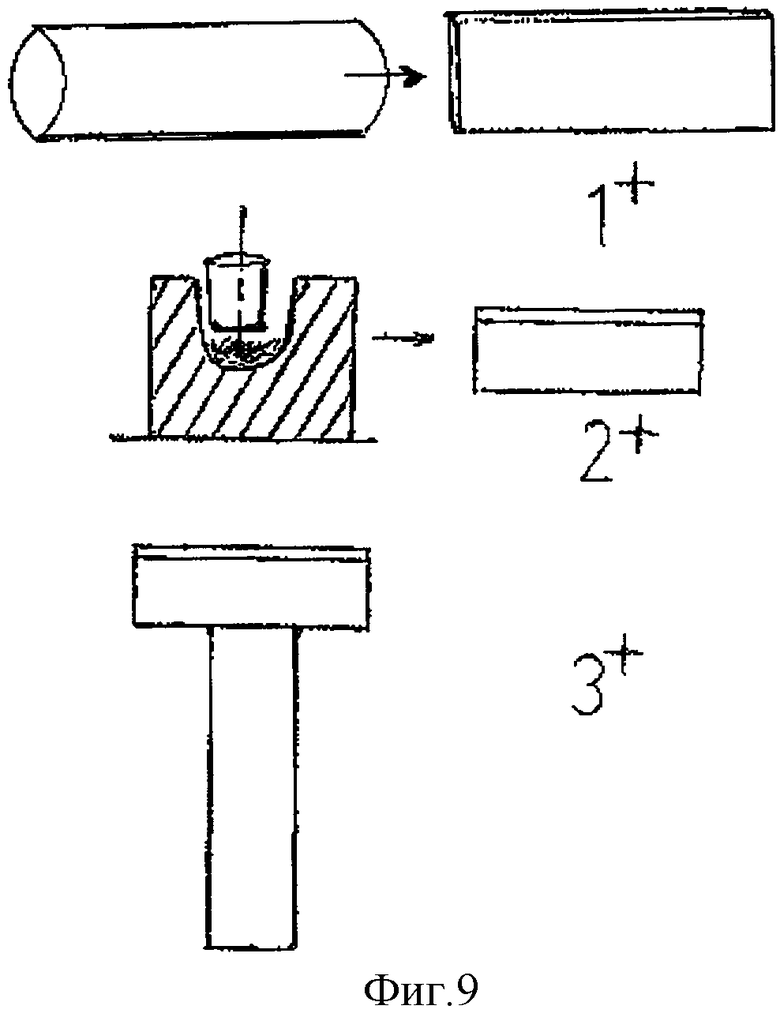

Фиг.9 содержит пример замены техступенчатого процесса с большими затратами времени, в ходе которого производится пластмассовая бритва новым способом производства бритв с использованием процесса динамической формовки.

Если необходимо, нагревательный провод для сварки может быть применен в шести ранее упомянутых типах операций.

Функциональное время ФВ, связанное с производством продукта, например с охлаждением деталей, может растягиваться. Если охлаждение деталей протекает более медленно, у материала больше времени отойти и затвердеть внутри. Нормы прочности продукции зависят от процесса затвердевания.

Здесь могут применяться все (большинство) виды керамики, стекла, пластмассы, металлов и т.д.

Изобретение не ограничивается его описанным воплощением - процессом, техническим оснащением, динамической формой и применением вместе с другими станками.

Техническое оснащение

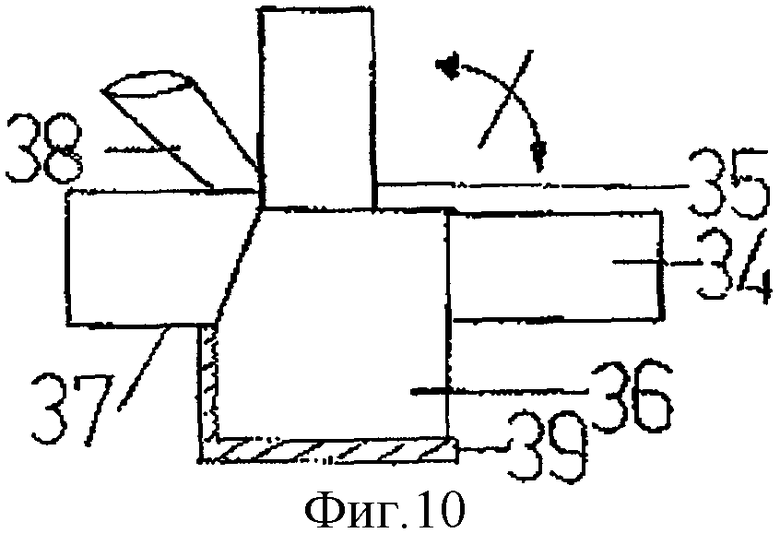

На Фиг.10 техническое оснащение динамической формы 36 состоит из станков для формовки и производственных операций, таких как гидроформовка и/или формовка впрыскиванием 34 и 35, соединенных с приспособлением для подачи материала 38, с пультом управления 37 и с корпусом 39. Последний содержит такие элементы, как сервомоторы, клапаны гидравлических насосов, работающие в соответствии с движениями динамических частей формы, подставку или вращающуюся подставку для динамической формы и другое, типа желобков, пробок, отверстий, соленоидов, выталкивателей, пружин и болтов.

Производство

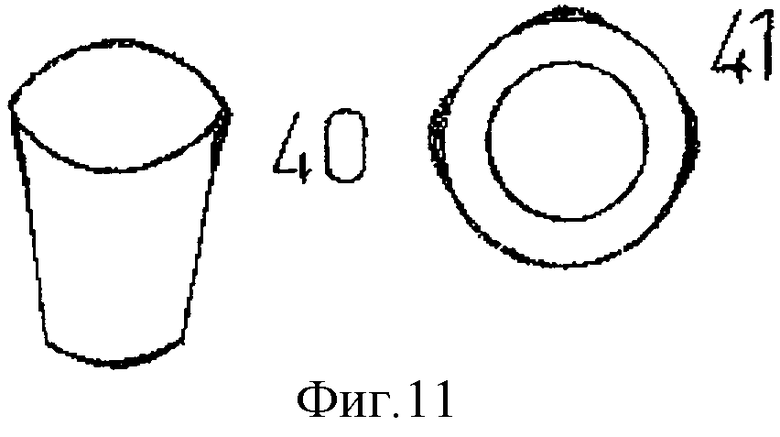

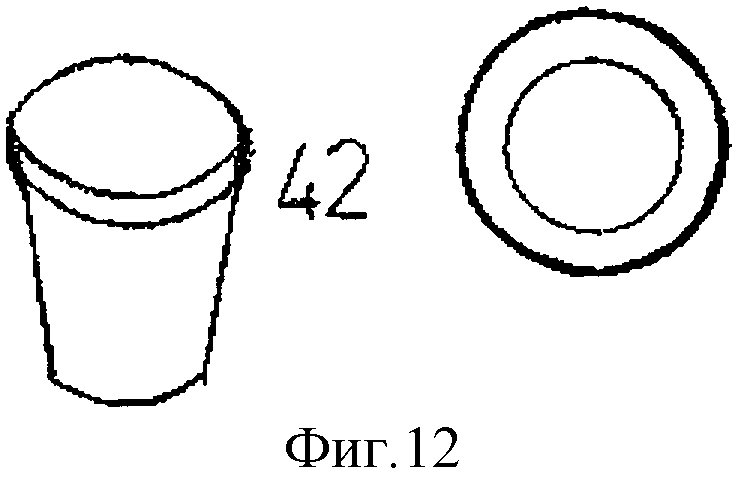

На Фиг.11 изображен стаканчик для вечеринок с тонкими стенками 40 и утолщенной пластмассовой частью или же частью с теплоизоляцией 41. Толщина этой части примерно 5 мм, а глубина стаканчика примерно с палец (большие руки). Толщина стенок стаканчика примерно 1 мм. На современном рынке материал для изготовления будет РР ((полипропилен), РЕ (полиэтилен) или PVC (поливинил хлорид). Обычно, это РЕ (полиэтилен), около 10 см в высоту и 8 см в диаметре. На Фиг.12 утолщенная часть находится вверху стаканчика 42. Она способствует его упругости и крепости.

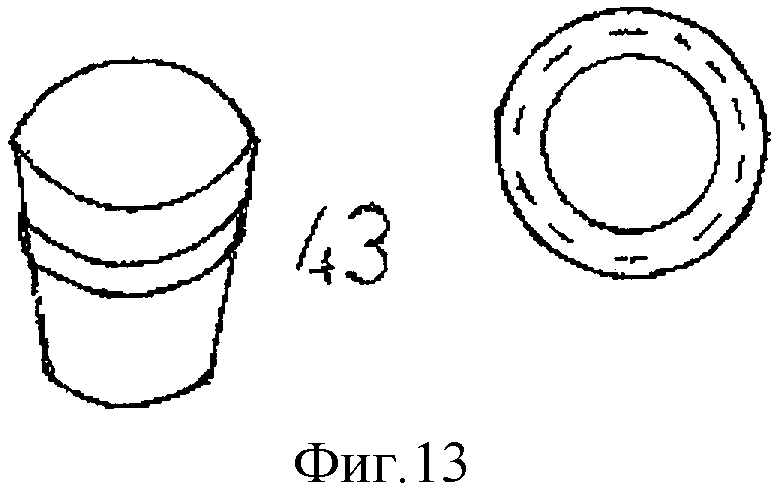

На Фиг.13 утолщенная часть находится посередине стаканчика 43.

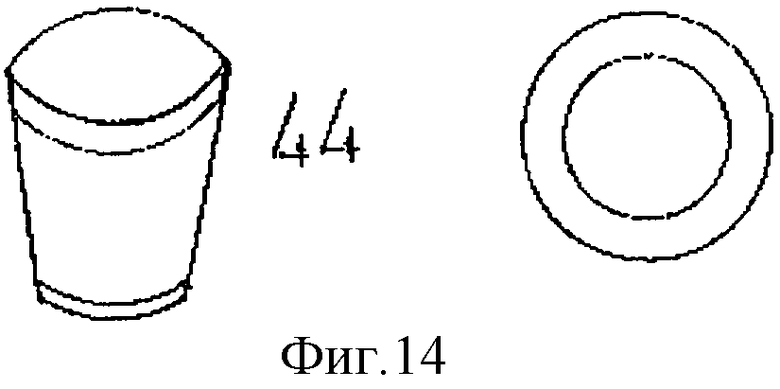

На Фиг.14 утолщенные части находятся вверху и внизу стаканчика 44 по всему его периметру.

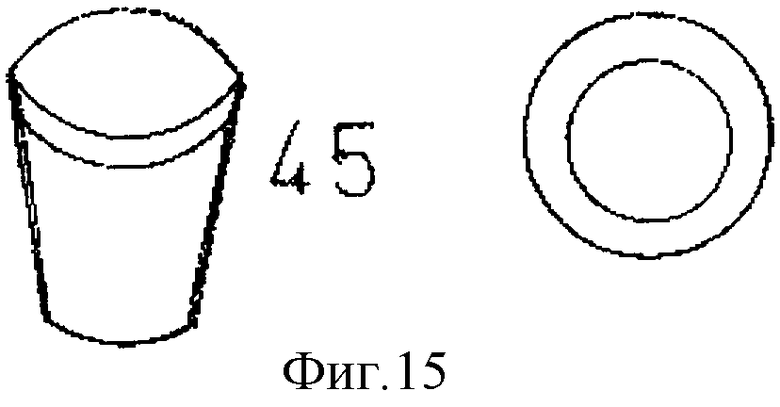

На Фиг.15 утолщенная часть находится вверху стаканчика 45 по его периметру, и также сбоку (с 2-х, 3-х и более сторон), что создает дополнительную стабильность, необходимую для стаканчиков больших размеров.

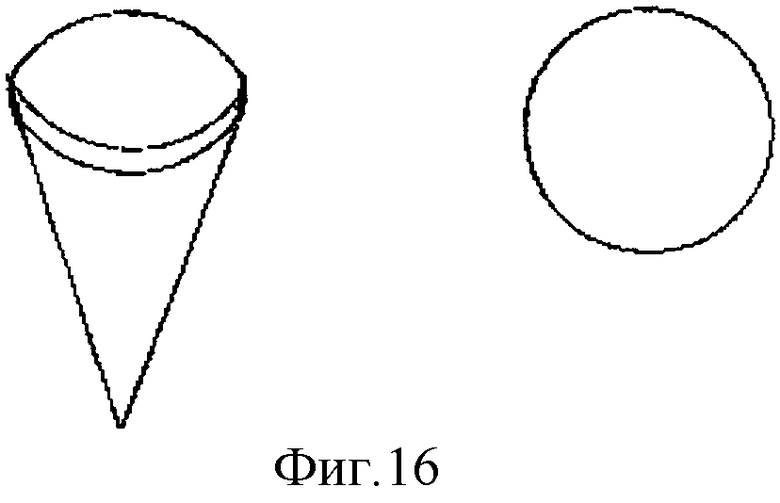

На Фиг.16 представлены различные формы стаканчиков.

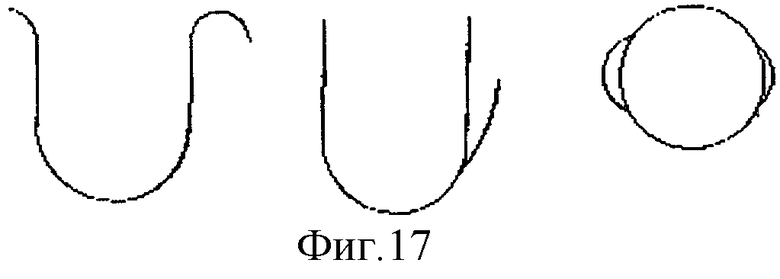

На Фиг.17 изображен простой процесс формовки впрыскиванием, посредством которого создается ручной рычаг 46. Этот рычаг может находиться в верхней или нижней части стаканчика. Эти стаканчики дешевы в производстве и их легко составлять в стопки.

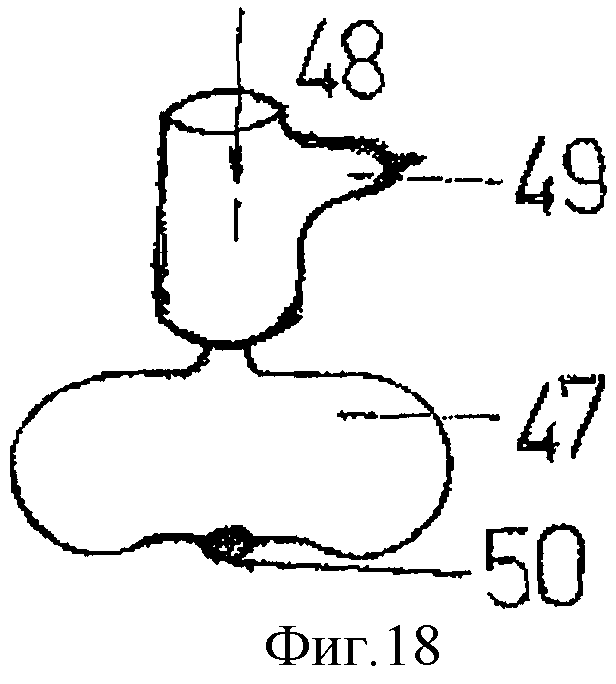

На Фиг.18 бутылка 47 создана при помощи формовки выдуванием, стаканчик 48 - при помощи формовки впрыскиванием, ручка 49 и крышка 50 - при помощи формовки газом. Это набор продуктов типа люкс.

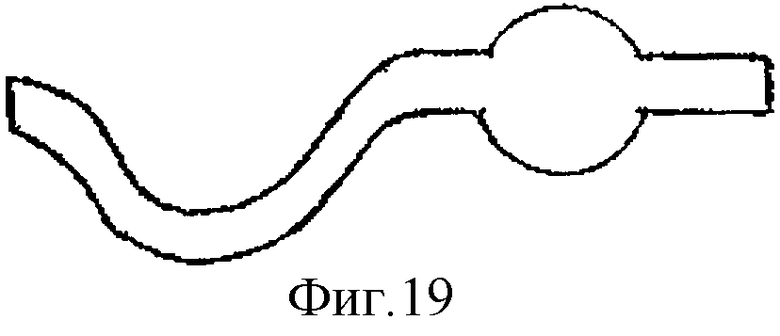

На Фиг.19 представлен процесс обработки металла, гидроформовки и сгибания при помощи динамической формовки.

На Фиг.20 - зажим 51, используемый для держания стаканчиков для вечеринок или для держания пластмассовых стаканчиков во время потребления горячих или холодных напитков.

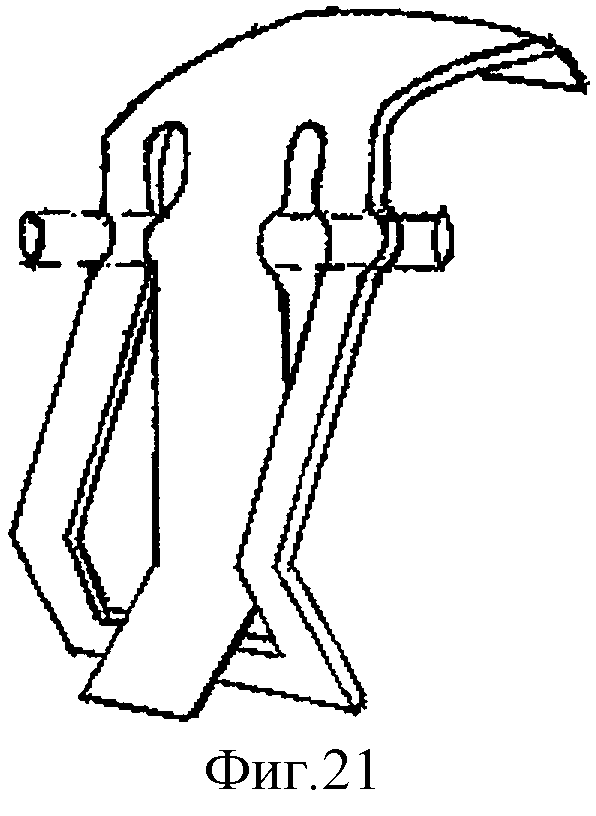

На Фиг.21 представлен зажим с ручками.

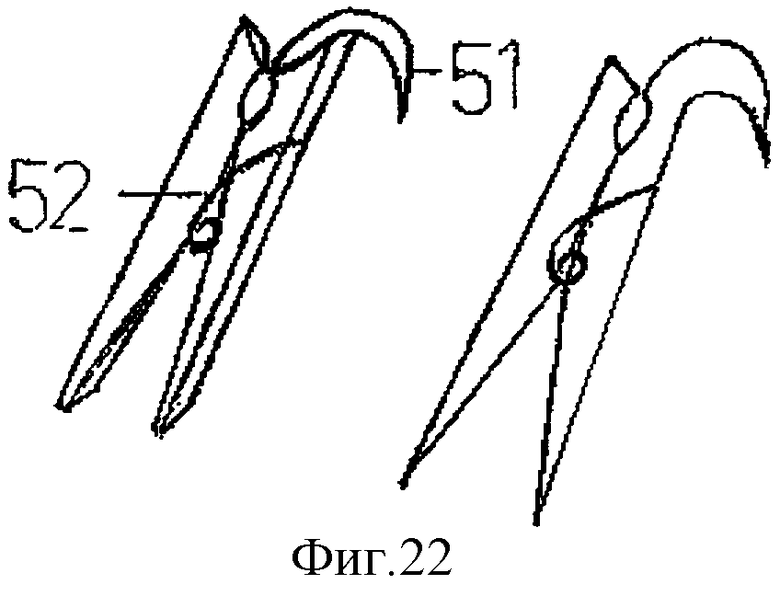

На Фиг.22 изображена прищепка с ручкой 51 для лучшего держания и с тугой пружиной.

Изменения в отношении изготовления пластмассовых контейнеров, в производимых операциях, в процессе динамической формовки, в техническом оснащении и в динамической форме, таких как было описано, возможны, но они не должны выходить за рамки данного изобретения. Для контейнеров - это их форма, материал и т.д.

Процесс динамической формовки позволяет двум и более операциям протекать одновременно или в функциональном времени (с небольшим разрывом).

Динамическая форма имеет несколько подвижных, неподвижных и взаимозаменяющихся частей. Это позволяет продукту свободно извлекаться. Также это позволяет двум операциям протекать одновременно, и одной из частей продукта участвовать в последующих операциях, т.е. создается процесс со множеством операций. Этот концепт позволяет экономить время и экономно использовать технику.

Материалами для изготовления могут служить металлы, пластмасса, керамика и т.д. Операции включают все известные производственные операции, а также те, которые появятся в будущем. Например, формовка выдуванием, формовка впрыскиванием, гидроформовка, отливание форм и т.п.

Продукт отличается хорошими экологическими характеристиками, уменьшением использования рабочей силы, повышенным качеством и возможностью массового производства. Последнее протекает с использованием процесса динамической формовки, соответствующего технического оснащения и применительно к созданию описанного продукта.

Желаемый технический результат достигается за счет следующей совокупности признаков:

Форма для изготовления продукта включает множество взаимозаменяющих разделяющих матриц для формовки продукта, в котором по меньшей мере две разделяющиеся матрицы соединены между собой связывающим средством и по меньшей мере одна из связанных матриц является передвигаемой матрицей, передвигаемой техническим средством с первого положения для первого процесса производства ко второму положению, в котором подвижная часть неподвижна.

При этом подвижная часть формы заменяема и по крайней мере в одной части имеется желобок.

Предусмотрены также рычаг управления, соединенный с желобком, и пробка, соединенная с желобком, позволяющая остановить поток жидкости в желобке и, таким образом, контролировать жидкость внутри и вне формы.

Множество отдельных частей могут содержать множество желобков, посредством которых жидкости сообщаются. Форма может быть соединена посредством соединительных частей. Средствами приведения частей формы в движение могут быть моторы, гидравлические средства и воздушные клапаны.

Форма может контролироваться при помощи программирующего устройства. Программирующее устройство может определить позицию продукта внутри формы и ее частей. Средствами соединения частей формы могут являться болты.

Форма включает по крайней мере один инструмент для формирования или изменения характеристик продукта, находящегося в форме, а также может иметь пульт управления, который управляет, передает информацию и контролирует все операции, применяемые к форме во время производства продукта.

Форма может быть выполнена с возможностью работы с автоматизированным станком для производства продукта, который состоит из формы согласно п.1 формулы изобретения, вращающейся подставки для формы, корпуса, устройства для подачи материалов, по крайней мере одного инструмента для формирования или изменения характеристик продукта, пульта управления, который управляет, передает информацию и контролирует все операции, применяемые к форме, и компьютера, который сообщается с пультом управления и позволяет задавать характеристики производимых продуктов, отслеживать гибкость системы, скорость и точность операций и определять качество продукта.

Процесс производства продукта состоит из следующих этапов:

соединение множества соединяющихся частей формы,

помещение сырья для производства продукта в форму,

по крайней мере, одна из отдельных частей формы соединяется с другими частями во многих позициях, обеспечивая протекание множества операций во время производства продукта, совершение первой производственной операции посредством перемещения частей формы,

перемещение частей формы в их вторичную позицию для облегчения последующих производственных операций.

Он также включает использование нагревательного провода, помогающего осуществлять процесс производства и содержит этапы:

отслеживания производства продукта при помощи внешнего программирующего устройства;

компьютеризации процесса, где компьютер сообщается с внешним программирующим устройством и участвует в программировании процесса производства новых продуктов, обеспечивая гибкость системы, скорость и точность операций и регулируя качество продукта.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1-8 представляют виды в поперечном сечении динамической формы и других деталей. Форма состоит из отдельных частей, сама формовка включает различные производственные процессы.

Фиг.9 представляет настоящие операции.

Фиг.10 представляет техническое оснащение.

Фиг.11-17 представляют фронтальный вид и вид сверху процесса производства пластмассовых контейнеров.

Фиг.18 представляет контейнеры типа люкс.

Фиг.19 представляет производство из металла.

Фиг.20 представляет зажим, надевающийся на стаканчик.

Фиг.21 и 22 представляют прищепку с удлиненной ручкой для держания.

Заявленная группа изобретений для динамической формовки включает производственный процесс и техническое оснащение. Производственный процесс состоит из двух и более этапов (отдельных операций), протекающих одновременно. Станок формовки выдуванием и станок формовки впрыскиванием могут работать с одной и той же формой одновременно. Динамическая формовка предполагает разделение формы на несколько частей. Это обеспечивает движение отдельных частей формы и извлечение из нее продукта, а также делает возможным поэтапное протекание производственного процесса. Например, в целях сдвигов, термодинамики, температурных требований к качеству продукта, а также сниженной стоимости дизайна формы, две или более операции могут происходить с небольшим разрывом одна за другой. Динамическая форма применяется для работы с металлами. Также она включает гидроформовку, пробивание отверстий, ковку и т.д. Производственный процесс совместим со всеми известными промышленными операциями работы с металлами, пластмассой, керамикой и стеклом, в том числе в размельченном виде. Подача материалов ограничена только требованием безопасности продукта и производства. Результат производства - это конечные продукты, сокращающие использование ручной силы, техники и поэтому имеющие сниженную стоимость. Их производство поможет вторичной переработке сырья, обеспечивая таким образом бережное отношение к окружающей среде. Производство пластмассовых контейнеров для горячих и холодных напитков значительно уменьшит стоимость пластмассы. Оно снизит стоимость вторичной переработки сырья, так как уменьшится количество продуктов для вторичной переработки. Технический результат, обеспечиваемый способом и устройством по изобретениям, - повышение качества изготовления продукта, упрощение формования и изготовления продукта из полимеров и облегчение извлечения продукта из формы. 2 н. и 16 з.п. ф-лы, 22 ил.

| JP 08197615 A, 06.08.1996 | |||

| DE 3443715 A1, 05.06.1986 | |||

| JP 11058535 A, 02.03.1999 | |||

| Компенсатор двустороннего действия | 1980 |

|

SU962580A1 |

| Способ изготовления крупногабаритных толстостенных изделий из термопласта литьем под давлением на термопластавтомате | 1986 |

|

SU1411156A1 |

| Форма для литья под давлением состоящих из двух компонентов изделий | 1990 |

|

SU1819220A3 |

Авторы

Даты

2006-09-20—Публикация

2001-03-13—Подача