SS

(/

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления крупногабаритных толстостенных изделий из термопластов литьем под давлением на термопластавтомате | 1987 |

|

SU1613345A2 |

| Литьевая форма для изготовления изделий из пластмасс | 1980 |

|

SU921866A1 |

| ГОРЯЧЕКАНАЛЬНАЯ ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ПРЕССОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2596748C2 |

| Ротор инжекции роторно-конвейерной литьевой машины | 1989 |

|

SU1703474A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2007296C1 |

| Литьевая многопозиционная машина для переработки термопластичных материалов | 1989 |

|

SU1680539A1 |

| Литьевая форма | 1976 |

|

SU604703A1 |

| СПОСОБ КОНТРОЛЯ ИЗНОСОУСТОЙЧИВОСТИ ЛИТЬЕВОГО ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2025773C1 |

| Литьевая форма для изготовления полимерных изделий | 1990 |

|

SU1763223A1 |

| ГОРЯЧЕКАНАЛЬНЫЙ БЛОК МНОГОГНЕЗДНОЙ ЛИТЬЕВОЙ ФОРМЫ ДЛЯ ТЕРМОПЛАСТОВ | 1984 |

|

RU2032543C1 |

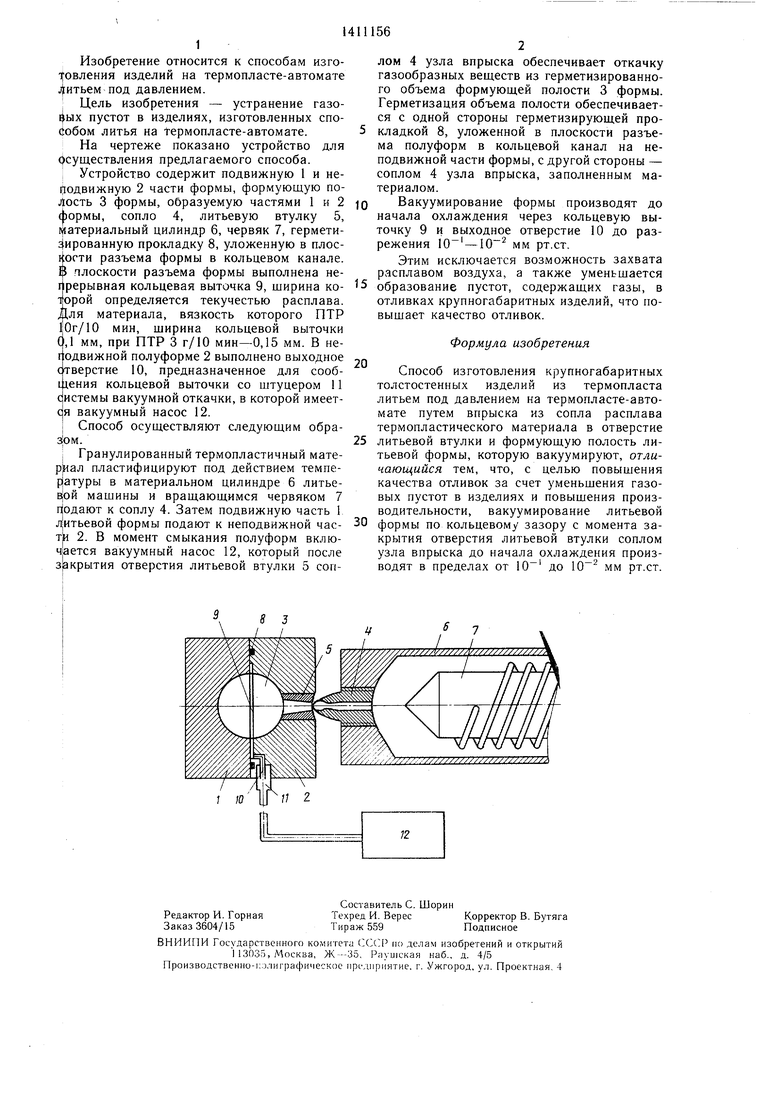

Изобретение относится к способам изготовления из термопласта на термопласте- автомате литьем под давлением. Цель - улучшение качества изделий. Для этого производят вакуумирование полости формы по кольцевому зазору с момента закрытия отверстия литьевой втулкой до начала охлаждения отливки в пределах от до 10 мм рт. ст. I ил.

ел

о:

Изобретение относится к способам изго- |овления изделий на термопласте-автомате 4итьем под давлением. : Цель изобретения - устранение газо- 4ых пустот в изделиях, изготовленных спо- (io6oM литья на tepмoплacтe-aвтoмaтe.

На чертеже показано устройство для «Осуществления предлагаемого способа. : Устройство содержит подвижную 1 и неподвижную 2 части формы, формующую по- дость 3 формы, образуемую частями 1 и 2 формы, сопло 4, литьевую втулку 5, материальный цилиндр 6, червяк 7, гермети- 4ированную прокладку 8, уложенную в плоскости разъема формы в кольцевом канале. И плоскости разъема формы выполнена непрерывная кольцевая выточка 9, ширина ко- торой определяется текучестью расплава. Лля материала, вязкость которого ПТР Юг/10 мин, ширина кольцевой выточки (1,1 мм, при ПТР 3 г/10 мин-0,15 мм. В не- г одвижной полуформе 2 выполнено выходное отверстие 10, предназначенное для сооб- цения кольцевой выточки со штуцером 11 с|истемы вакуумной откачки, в которой имеет- с|я вакуумный насос 12. I Способ осуществляют следующим обра3:ОМ.

I Гранулированный термопластичный мате- пластифицируют под действием темпе- р(атуры в материальном цилиндре 6 литье- фй машины и вращающимся червяком 7 глодают к соплу 4. Затем подвижную часть 1 л|итьевой формы подают к неподвижной час- т 2. В момент смыкания полуформ вклю- Ч|ается вакуумный насос 12, который после закрытия отверстия литьевой втулки 5 соплом 4 узла впрыска обеспечивает откачку газообразных веществ из герметизированного объема формующей полости 3 формы. Герметизация объема полости обеспечивается с одной стороны герметизирующей прокладкой 8, уложенной в плоскости разъема полуформ в кольцевой канал на неподвижной части формы, с другой стороны - соплом 4 узла впрыска, заполненным материалом.

Вакуумирование формы производят до начала охлаждения через кольцевую выточку 9 и выходное отверстие 10 до разрежения -10 мм рт.ст.

Этим исключается возможность захвата расплавом воздуха, а также уменьшается образование пустот, содержащих газы, в отливках крупногабаритных изделий, что повышает качество отливок.

Формула изобретения

Способ изготовления крупногабаритных толстостенных изделий из термопласта литьем под давлением на термопласте-автомате путем впрыска из сопла расплава термопластического материала в отверстие литьевой втулки и формующую полость литьевой формы, которую вакуумируют, отличающийся тем, что, с целью повышения качества отливок за счет уменьшения газовых пустот в изделиях и повышения производительности, Вакуумирование литьевой формы по кольцевому зазору с момента закрытия отверстия литьевой втулки соплом узла впрыска до начала охлаждения производят в пределах от до 10 мм рт.ст.

Авторы

Даты

1988-07-23—Публикация

1986-01-14—Подача