(54) СПОСОБ ЗАКРЕПЛЕНИЯ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ для закрепления деталей сложной формы и устройство для его осуществления | 1979 |

|

SU895609A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261782C1 |

| Устройство для закрепления деталей сложной формы | 1984 |

|

SU1238936A2 |

| Устройство для распределения припускаНА зАгОТОВКЕ лОпАТКи и зАлиВКи EE лЕгКО-плАВКиМ МАТЕРиАлОМ B бРиКЕТ | 1979 |

|

SU850340A1 |

| СПОСОБ ОБРАБОТКИ ХВОСТОВИКА И КОРНЕВОЙ ЧАСТИ ПЕРА ЛОПАТКИ НА МНОГОКООРДИНАТНОМ СТАНКЕ С ЧПУ | 2017 |

|

RU2645633C1 |

| СПОСОБ ИНТЕГРАЦИИ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145918C1 |

| Автоматическая линия для обработки замков лопаток | 1982 |

|

SU1103993A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ КОМПРЕССОРА | 1998 |

|

RU2132266C1 |

| УСТРОЙСТВО ДЛЯ КОРРЕКЦИИ ЗАГОТОВКИ НА МЕХОБРАБОТКУ | 1990 |

|

RU2036767C1 |

1

Изобретение относится к металлообработке и может быть использовано при закреплении деталей сложной формы.

Известен способ закрепления детали сложной формы н устройство для его осуществления, при котором деталь предварительно устанавливают в спутнике, перемещают его на позицию ориентирования, где деталь фиксируют в спутнике, а заливку рабочей средой производят после вывода спутника с позиции ориентирования, а также тетройство, содержащее установку для ориентирования с механизмами перемещений, спутник с толкателями и фиксаторами 1.

Недостатком известного способа и устройства для его осуществления является низкая надежность закрепления детали сложной формы.

Цель изобретения - повыщение надежности закрепления.

Поставленная цель достигается тем, что перед размещением детали в спутнике в него устанавливают переходник и закрепляют в нем деталь, а на позиции ориентирования

производят перемещение переходника и фиксацию его в спутнике.

Устройство для осуществления предлагаемого способа снабжено переходником, установленным на толкателях спутника и предназначенным для закрепления детали.

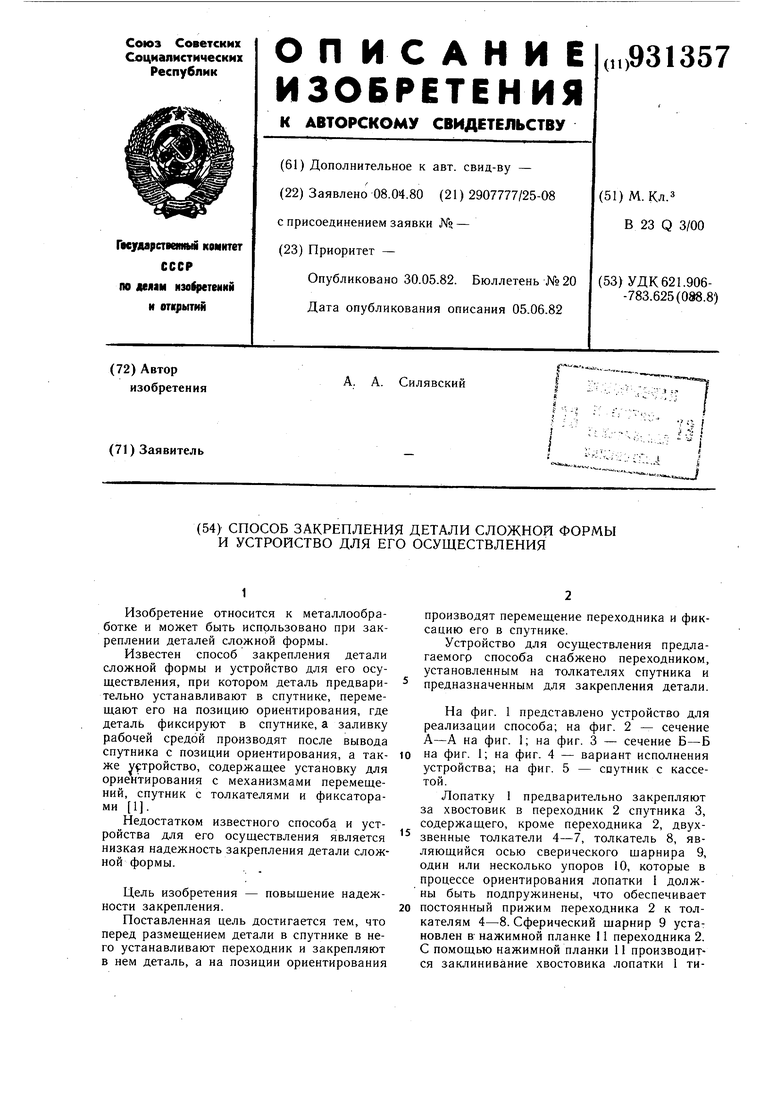

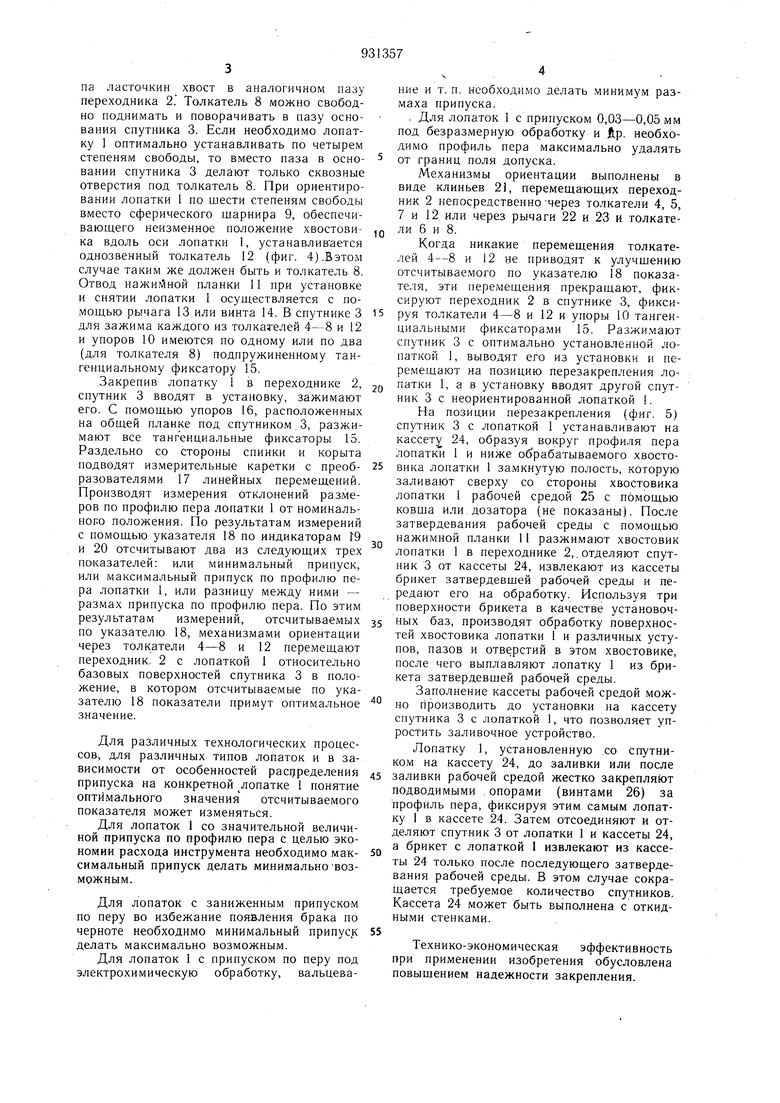

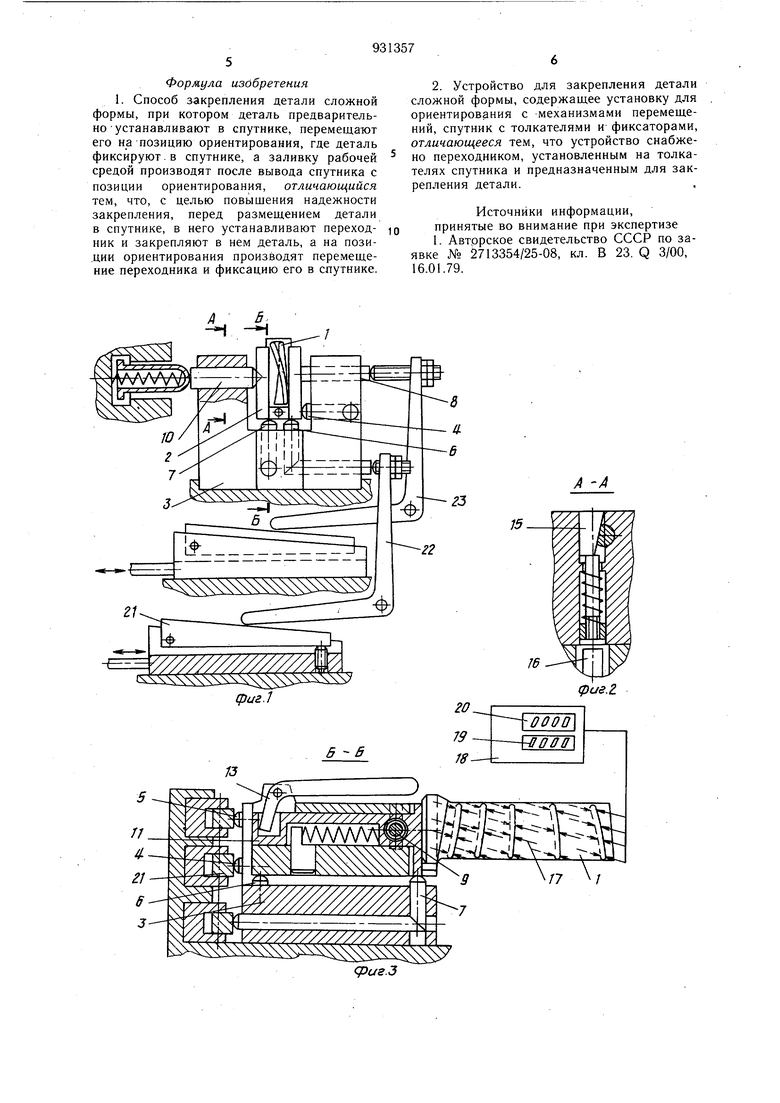

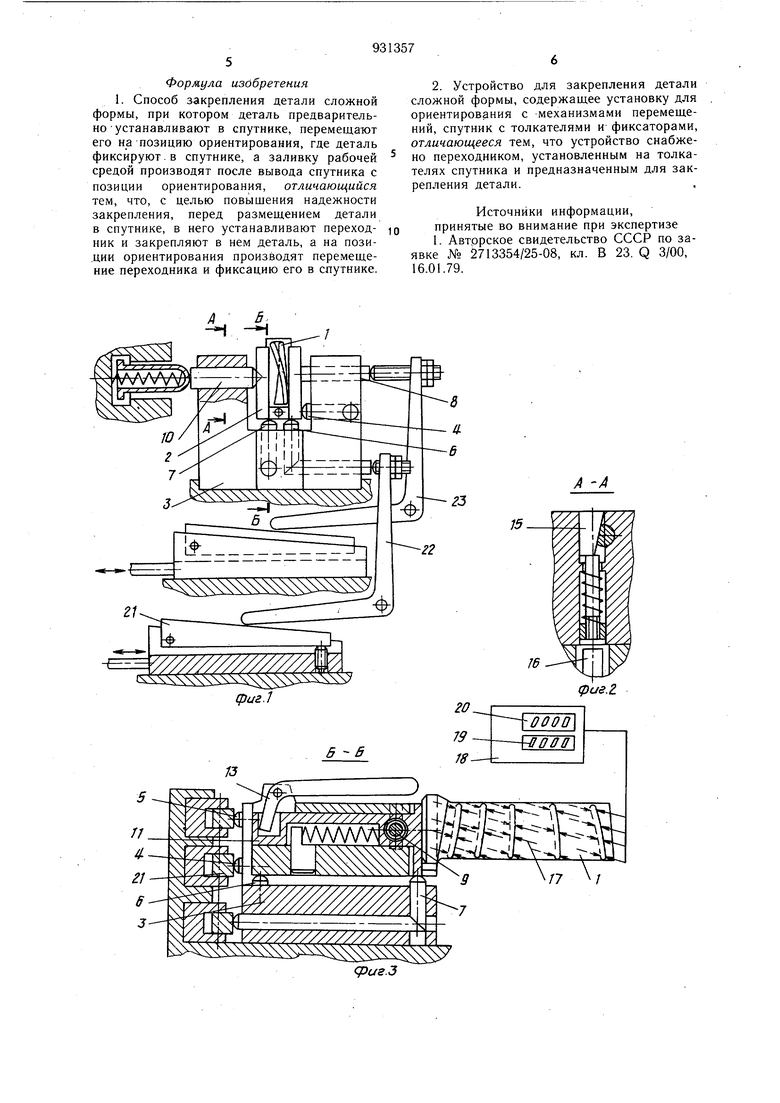

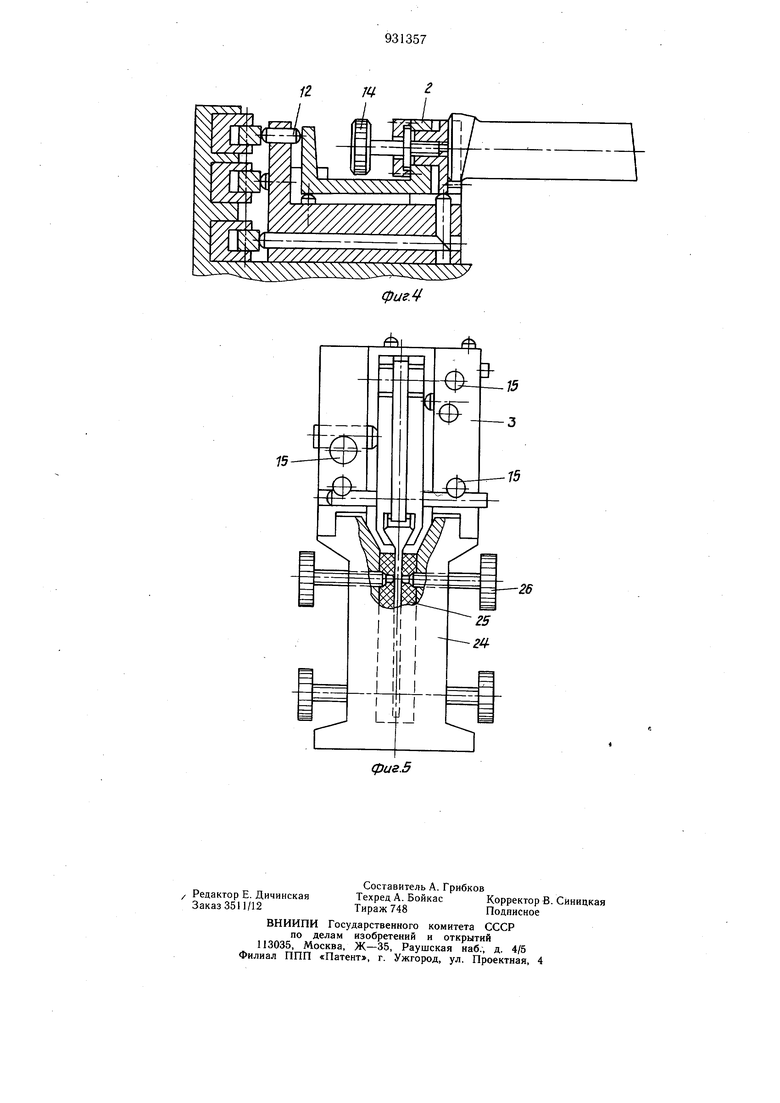

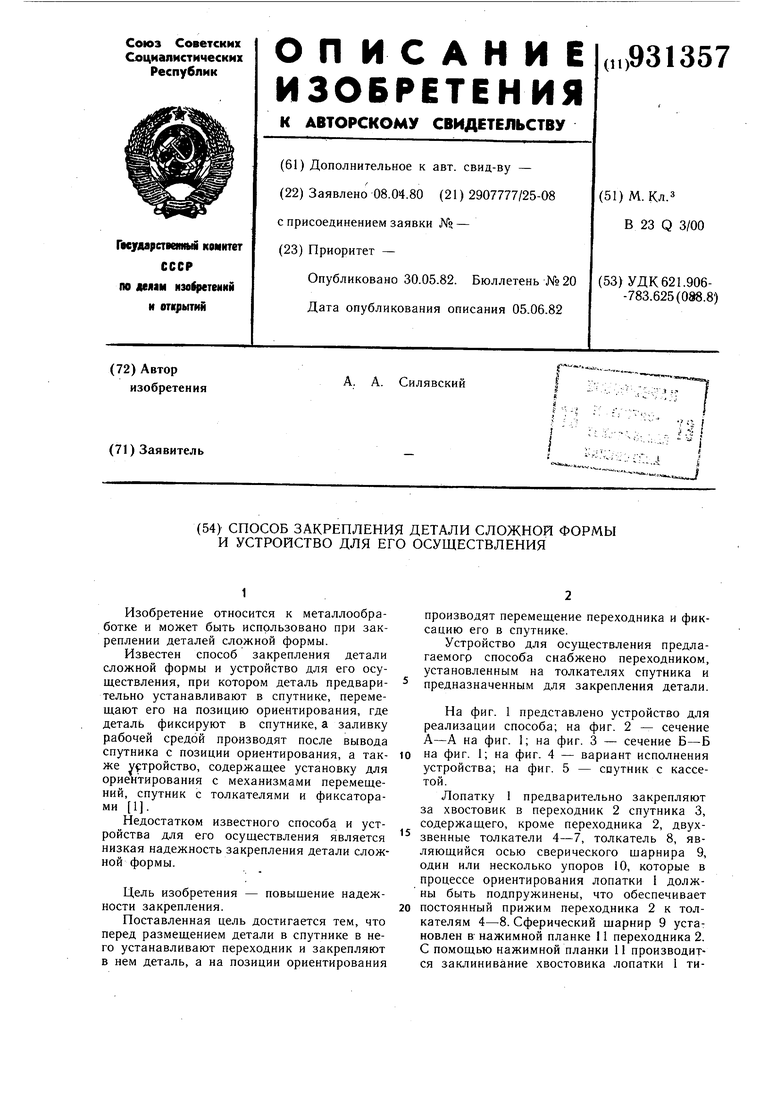

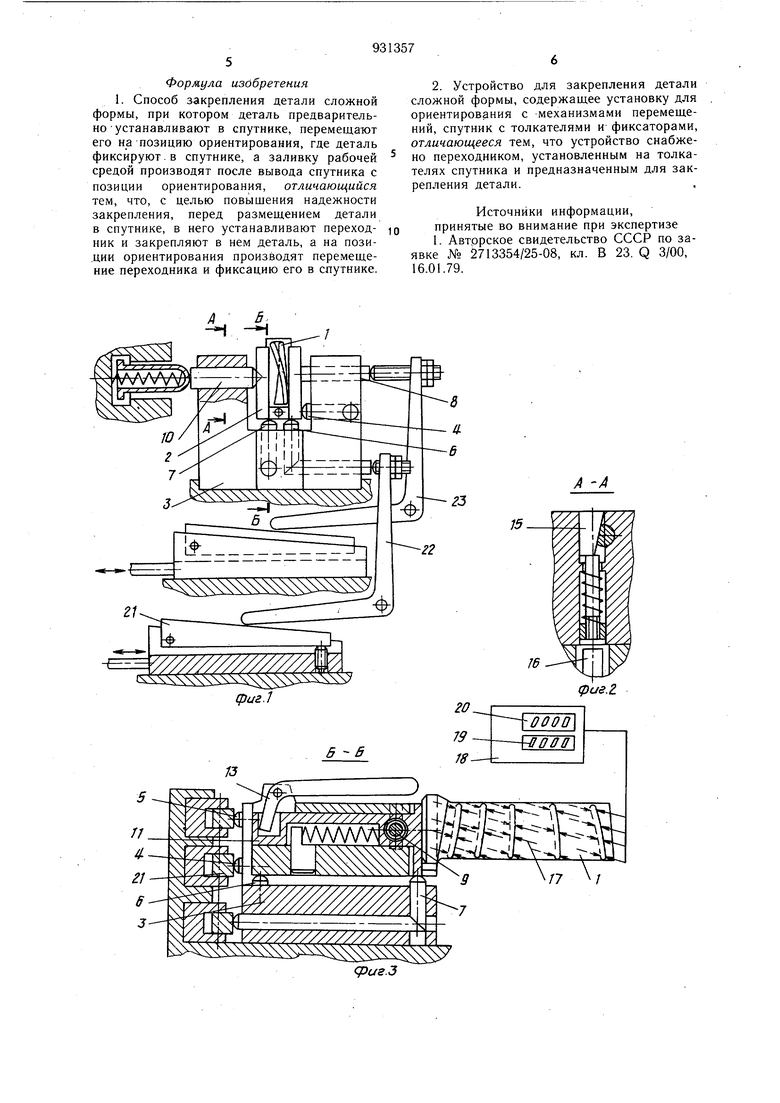

На фиг. 1 представлено устройство для реализации способа; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б

10 на фиг. 1; на фиг. 4 - вариант исполнения устройства; на фиг. 5 - спутник с кассетой.

Лопатку 1 предварительно закрепляют за хвостовик в переходник 2 спутника 3, содержащего, кроме переходника 2, двух звенные толкатели 4-7, толкатель 8, являющийся осью сверического шарнира 9, один или несколько упоров 10, которые в процессе ориентирования лопатки 1 должны быть подпружинены, что обеспечивает

20 постоянный прижим переходника 2 к толкателям 4-8. Сферический шарнир 9 установлен в нажимной планке 11 переходника 2. С помощью нажимной планки 11 производится заклинивание хвостовика лопатки 1 типа ласточкин хвост в аналогичном пазу переходника 2. Толкатель 8 можно свободно поднимать и поворачивать в пазу основания спутника 3. Если необходимо лопатку 1 оптимально устанавливать по четырем степеням свободы, то вместо паза в основании спутника 3 делают только сквозные отверстия под толкатель 8. При ориентировании лопатки 1 по шести степеням свободы вместо сферического шарнира 9, обеспечиваюшего неизменное положение хвостовика вдоль оси лопатки 1, устанавливается однозвенный толкатель 12 (фиг. 4).Вэтом случае таким же должен быть и толкатель 8. Отвод нажийной планки 11 при установке и снятии лопатки 1 осуш,ествляется с помош,ью рычага 13 или винта 14. В спутнике 3 для зажима каждого из толкателей 4-8 и 12 и упоров 10 имеются по одному или по два (для толкателя 8) подпружиненному тангенциальному фиксатору 15.

Закрепив лопатку 1 в переходнике 2, спутник 3 вводят Б установку, зажимают его. С помощью упоров 16, расположенных на обшей планке под спутником 3, разжимают все тангенциальные фиксаторы 15. Раздельно со стороны спинки и корыта подводят измерительные каретки с преобразователями 17 линейных перемеш.ений. Производят измерения отклонений размеров по профилю пера лопатки 1 от номинального положения. По результатам измерений с помощью указателя 18 по индикаторам Г9 и 20 отсчитывают два из следующих трех показателей: или минимальный припуск, или максимальный припуск по профилю пера лопатки 1, или разницу между ними - размах припуска по профилю пера. По этим результатам измерений, отсчитываемых по указателю 18, механизмами ориентации через толкатели 4-8 и 12 перемещают переходник, 2 с лопаткой 1 относительно базовых поверхностей спутника 3 в положение, в котором отсчитываемые по указателю 18 показатели примут оптимальное значение.

Для различных технологических процессов, для различных типов лопаток и в зависимости от особенностей распределения припуска на конкретной лопатке 1 понятие оптимального значения отсчитываемого показателя может изменяться.

Для лопаток 1 со значительной величиной припуска по профилю пера с целью экономии расхода инструмента необходимо максимальный припуск делать минимально возможным.

Для лопаток с заниженным припуском по перу во избежание появления брака по черноте необходимо минимальный припуск делать максимально возможным.

Для лопаток 1 с припуском по перу под электрохимическую обработку, вальцевание и т. п. необходимо делать минимум размаха припуска.

. Для лопаток I с припуском 0,03-0,05мм под безразмерную обработку и ftp. необходимо профиль пера максимально удалять от границ поля допуска.

Механизмы ориентации выполнены в виде клиньев 21, перемещающих переходник 2 непосредственно через толкатели 4, 5, 7 и 12 или через рычаги 22 и 23 и толкатели 6 и 8.

Когда никакие перемещения толкателей 4-8 и 12 не приводят к улучшению отсчитываемого по указателю 18 показателя, эти перемещения прекращают, фиксируют переходник 2 в спутнике 3, фиксируя толкатели 4-8 и 12 и упоры 10 тангенциальными фиксаторами 15. Разжимают спутник 3 с оптимально установленной лопаткой 1, выводят его из установки и перемещают на позицию перезакрепления лопатки 1, а в установку вводят другой спутник 3 с неориентированной лопаткой 1.

На позиции перезакрепления (фиг. 5) спутник 3 с лопаткой 1 устанавливают на кассету 24, образуя вокруг профиля пера лопатки 1 и ниже обрабатываемого хвостовика лопатки 1 замкнутую полость, которую заливают сверху со стороны хвостовика лопатки 1 рабочей средой 25 с помощью ковша или.дозатора (не показаны). После затвердевания рабочей среды с помощью нажимной планки 11 разжимают хвостовик лопатки 1 в переходнике 2,. отделяют спутник 3 от кассеты 24, извлекают из кассеты брикет затвердевшей рабочей среды и передают его на обработку. Используя три поверхности брикета в качестве установочных баз, производят обработку поверхностей хвостовика лопатки 1 и различных уступов, пазов и отверстий в этом хвостовике, после чего выплавляют лопатку 1 из брикета затвердевшей рабочей среды.

Заполнение кассеты рабочей средой можно производить до установки на кассету спутника 3 с лопаткой 1, что позволяет упростить заливочное устройство.

Лопатку 1, установленную .со спутником на кассету 24, до заливки или после заливки рабочей средой жестко закрепляют подводимыми , опорами (винтами 26) за профиль пера, фиксируя этим самым лопатку 1 в кассете 24. Затем отсоединяют и отделяют спутник 3 от лопатки 1 и кассеты 24, а брикет с лопаткой 1 извлекают из кассеты 24 только после последующего затвердевания рабочей среды. В этом случае сокращается требуемое количество спутников. Кассета 24 может быть выполнена с откидными стенками.

Технико-экономическая эффективность при применении изобретения обусловлена повышением надежности закрепления.

Формула изобретения 1. Способ закрепления детали сложной формы, при котором деталь предварительно устанавливают в спутнике, перемещают его на позицию ориентирования, где деталь фиксируют.в спутнике, а заливку рабочей средой производят после вывода спутника с позиции ориентирования, отличающийся тем, что, с целью повышения надежности закрепления, перед размещением детали в спутнике, в него устанавливают переходник и закрепляют в нем деталь, а на позидии ориентирования производят перемещение переходника и фиксацию его в спутнике.

Источники информации, принятые во внимание при экспертизе 1. Автррское свидетельство СССР по заявке № 2713354/25-08, кл. В 23. Q 3/00, 16.01.79. риг.З фиг.2.

1Z

фиг.ч

Авторы

Даты

1982-05-30—Публикация

1980-04-08—Подача