Предлагаемое изобретение относится к технологии изготовления направляющей стеклоподъемника и может быть использовано в автомобильной промышленности при изготовлении направляющей гибкой.

Известен способ гибки деталей в одном штампе, заключающийся в гибке поперечного профиля и одновременной гибки по радиусу из плоской заготовки. При этом необходимо использовать в штампе прижим, который обеспечивает растяжение материала в поперечном направлении. Гибка осуществляется на прессе двойного действия [1].

Однако при таком способе изготовления направляющей стеклоподъемника усложняется конструкция штампа (необходимо в штамп устанавливать прижим) и увеличивается металлоемкость. Кроме того, необходим пресс двойного действия.

Наиболее близким техническим решением может быть принят способ гибки подобных деталей, включающий получение П-образного профиля с вертикальными стенками, гибку полки на угол 80° от вертикали осуществляют обтягиванием ее по пуансону, гибку полки на угол 90° от вертикали осуществляют в предыдущем штампе, поворачивая заготовку на 180° и дальнейшую гибку по радиусу [2].

Однако при таком способе гибки технологический процесс изготовления направляющей стеклоподъемника удлиняется. Направляющую необходимо гнуть в двух штампах, кроме того, в первом штампе заготовку необходимо поворачивать на 180° и снова подвергать гибке. При этом увеличивается металлоемкость оснастки.

Задачей предлагаемого изобретения является осуществление гибки поперечного профиля, обеспечивающей растяжение материала в поперечном направлении и одновременной гибки по радиусу в штампе простой конструкции и на прессе простого действия.

Указанная цель достигается за счет того, что в известном способе изготовления направляющей стеклоподъемника, включающем в себя гибку плоской заготовки с образованием в поперечном сечении П-образного профиля, имеющего дно и вертикальные стенки с отогнутой горизонтальной полкой, и его гибку по радиусу, гибку плоской заготовки осуществляют пуансоном в матрице с утонением вертикальных стенок в поперечном сечении по наружному размеру за счет имеющихся на матрице скосов с одновременной гибкой по радиусу и чеканкой углубления на горизонтальной полке со стороны матрицы, при этом получают вертикальные стенки в поперечном сечении профиля толщиной, равной номинальной толщине материала плоской заготовки, а у дна - равной 0,87 номинальной толщины материала плоской заготовки.

При таком способе изготовления направляющей стеклоподъемника обеспечивается растяжение материала в поперечном направлении за счет утонения вертикальных стенок П-образного профиля по наружному размеру за счет имеющихся на матрице скосов, пружинение горизонтальной полки устраняется за счет чеканки углубления со стороны матрицы. При этом конструкция штампа простая и компактная, пресс двойного действия не используется, прижим в штампе не устанавливается.

Предлагаемое изобретение иллюстрируется чертежами, на которых изображено:

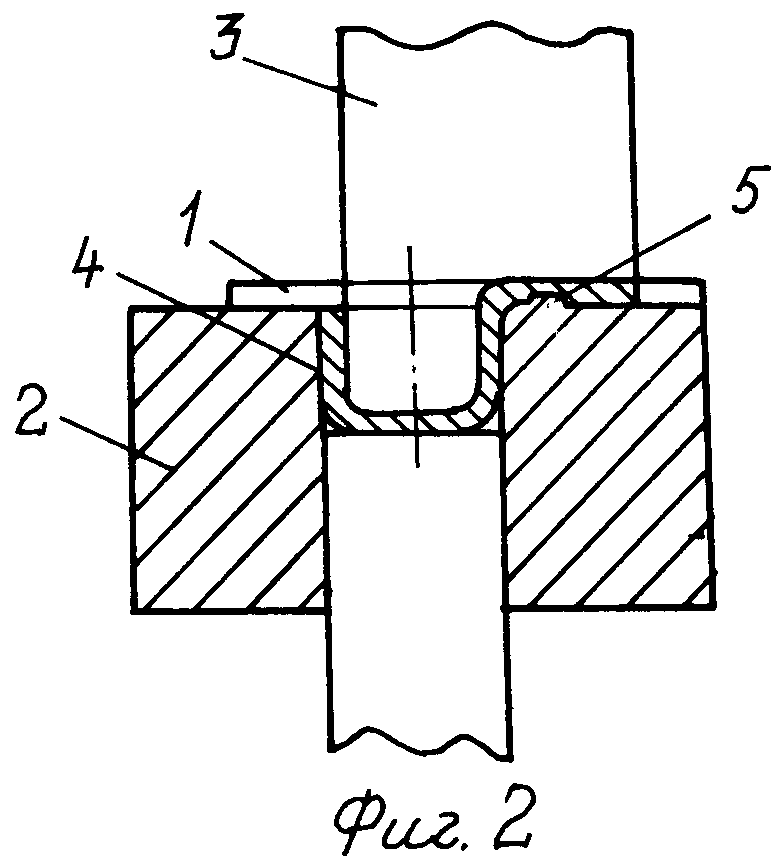

- на фиг.1 - направляющая стеклоподъемника с утоненными вертикальными полками и углублением со стороны матрицы;

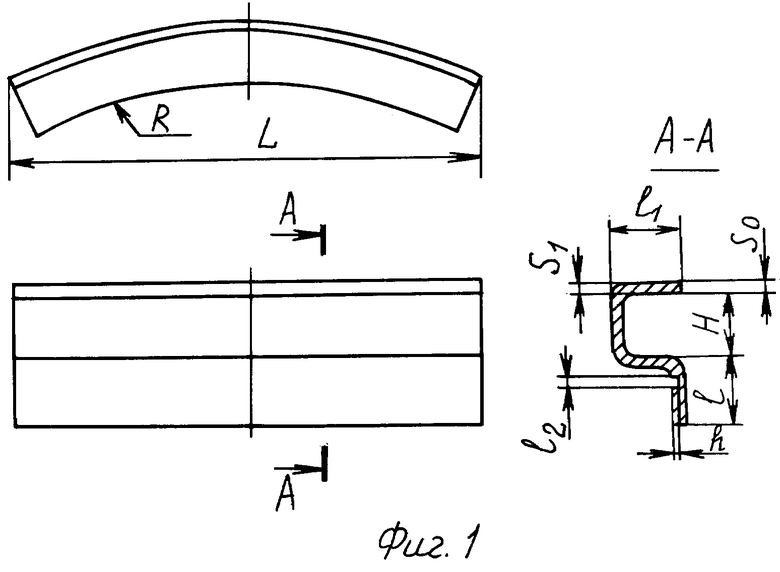

- на фиг.2 - схема гибки П-образного профиля с вертикальными стенками с отогнутой горизонтальной полкой.

Способ изготовления направляющей стеклоподъемника осуществляется в следующей последовательности.

Заготовку 1 устанавливают на матрицу 2, фиксируют ее в продольном и поперечном направлении и при ходе пуансона 3 вниз он производит гибку П-образного профиля с вертикальными стенками, утоненными по наружному размеру за счет скосов 4 на матрице 2. За счет утонения вертикальных стенок обеспечивается растяжение материала в поперечном направлении, что устраняет применение прижима. Для исключения пружинения горизонтальной полки на ней чеканят углубление 5 со стороны матрицы 2 на всей длине направляющей.

Пример. Рассмотрим технологию получения направляющей стеклоподъемника по предлагаемому способу. Направляющая имеет следующие параметры: толщина исходного материала So=2 мм, размер между стенками П-образного профиля Н=16 мм, длина полки l=12 мм, высота направляющей l1=12,5 мм, длина L=536 мм, радиус R=3375 мм. Толщина вертикальных стенок в нижнем сечении у дна S=1,75 мм, что соответствовало 0,87 номинальной толщины материала плоской заготовки, ширина углубления на горизонтальной полке l2=2 мм, а глубина h=0,3 мм. После гибки профиля и одновременной гибки по радиусу пружинение поперечного профиля направляющей стеклоподъемника отсутствовало. Ширина Н равнялась 16 мм + 0,1 мм. Радиус гибки R равнялся 1382 мм, что соответствовало техническим условиям на направляющую стеклоподъемника.

Таким образом, использование предлагаемого способа позволяет производить гибку направляющей стеклоподъемника за один ход из плоской заготовки на штампе простой конструкции, используя пресс простого действия и обеспечивая при этом растяжение материала в поперечном направлении и минимальное пружинение после гибки.

Источники информации

1. Г.Д.Скворцов "Основы конструирования штампов для холодной листовой штамповки. Конструкции и расчеты. М.: Машиностроение 1972 г., стр.251-254, рис.222, 223.

2. Патент РФ N 2209697, МПК В 21 D 5/00, БИ 22, 2003 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕЙ СТЕКЛОПОДЪЕМНИКА | 2001 |

|

RU2209697C2 |

| Способ изготовления профилей W-образного сечения из листовых заготовок | 2022 |

|

RU2791199C1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ВЫТЯЖКЕ СТАКАНА С ФЛАНЦЕМ (ВАРИАНТЫ) | 2010 |

|

RU2460985C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 1996 |

|

RU2110348C1 |

| Способ изготовления листа с гофрами | 1989 |

|

SU1704883A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| ШТАМП-ПРИБОР ДЛЯ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ЧЕТЫРЕХУГЛОВОЙ ГИБКЕ С ПРИЖИМОМ КРАЕВ ОБРАЗЦА (ВАРИАНТЫ) | 2007 |

|

RU2362138C2 |

| СПОСОБ ГИБКИ ДЕТАЛЕЙ КОРЫТООБРАЗНОГО СЕЧЕНИЯ | 1997 |

|

RU2122479C1 |

| ШТАМП-ПРИБОР ДЛЯ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ДВУХУГЛОВОЙ ГИБКЕ С ПРИЖИМОМ КРАЕМ ОБРАЗЦА (ВАРИАНТЫ) | 2007 |

|

RU2399036C2 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ЧЕТЫРЕХУГЛОВОЙ ГИБКЕ С ПРИЖИМОМ КРАЕВ ОБРАЗЦА (ВАРИАНТЫ) | 2007 |

|

RU2344406C2 |

Изобретение относится к технологии изготовления направляющей стеклоподъемника гибкой в автомобильной промышленности. Способ включает гибку плоской заготовки с образованием в поперечном сечении П-образного профиля, имеющего дно и вертикальные стенки с отогнутой горизонтальной полкой, и его гибку по радиусу. Гибку плоской заготовки осуществляют пуансоном в матрице с утонением вертикальных стенок в поперечном сечении по наружному размеру за счет имеющихся на матрице скосов с одновременной гибкой по радиусу и чеканкой углубления на горизонтальной полке со стороны матрицы. Получают вертикальные стенки в поперечном сечении профиля толщиной, равной номинальной толщине материала плоской заготовки, а у дна - равной 0,87 номинальной толщины материала плоской заготовки. Достигается осуществление гибки поперечного сечения профиля, обеспечивающей растяжение материала в поперечном направлении с одновременной гибкой по радиусу в штампе простой конструкции и на прессе простого действия. 2 ил.

Способ изготовления направляющей стеклоподъемника, включающий гибку плоской заготовки с образованием в поперечном сечении П-образного профиля, имеющего дно и вертикальные стенки с отогнутой горизонтальной полкой, и его гибку по радиусу, отличающийся тем, что гибку плоской заготовки осуществляют пуансоном в матрице с утонением вертикальных стенок в поперечном сечении по наружному размеру за счет имеющихся на матрице скосов с одновременной гибкой по радиусу и чеканкой углубления на горизонтальной полке со стороны матрицы, при этом получают вертикальные стенки в поперечном сечении профиля толщиной, равной номинальной толщине материала плоской заготовки, а у дна - равной 0,87 номинальной толщины материала плоской заготовки.

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕЙ СТЕКЛОПОДЪЕМНИКА | 2001 |

|

RU2209697C2 |

| Метод гибки профилей | 1949 |

|

SU83820A1 |

| Гибочный штамп | 1975 |

|

SU656702A1 |

| СПОСОБ ВЫПАРИВАНИЯ АМИНОНИТРИЛА | 1999 |

|

RU2229474C2 |

| СКВОРЦОВ Г.Д | |||

| Основы конструирования штампов для холодной листовой штамповки | |||

| - М.: Машиностроение, 1972, с.252-254, рис.222, 223. | |||

Авторы

Даты

2006-10-10—Публикация

2003-12-10—Подача