(54) ГИБОЧНЫЙ ШТАМП

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочный штамп для получения скобообразных деталей | 1981 |

|

SU995986A1 |

| Гибочный штамп | 1975 |

|

SU513765A1 |

| Штамп для гибки деталей типа скоб | 1986 |

|

SU1346298A1 |

| Гибочный штамп | 1978 |

|

SU766705A1 |

| Штамп совмещенного действия | 1980 |

|

SU902931A1 |

| Штамп для гибки | 1979 |

|

SU845965A1 |

| Штамп для гибки | 1988 |

|

SU1523223A1 |

| Штамп для обработки профильных заготовок | 1986 |

|

SU1444035A2 |

| Гибочный штамп | 1978 |

|

SU741993A1 |

| Штамп для гибки скоб и калибровки их угловых частей | 1990 |

|

SU1750791A1 |

1

Изобретение относится к обработке металлов давлением, в частности к гибочным штампа.м для изготовления П-образных деталей за один рабочий ход пресса, снабженным средствами для ликвидации распружинивания вертикальных полок детали.

Известен гибочный штамп, содержащий матрицу, пуансон, взаимодействующий боковыми поверхностями с матрицей, выталкиватель, размещенный в полости матрицы и контактирующий с торцом пуансона, сопряженным по радиусу с боковыми поверхностями, и чеканящие выступы 1. При шта.мповке эти выступы на торце пуансона создают в участках заготовки, подвергающихся гибке, сжимающие напряжения, которые компенсируют растягивающие напряжения, возникающие при гибке в наружных слоях заготовки, и тем самым уменьщают или полностью ликвидируют распружинивание вертикальных полок детали.

Недостаток этих щтампов заключается в том, что основное воздействие на участки, где создается распружинивание, оказывает пуансон, причем он воздействует на те участки детали, где возникают сжимающие напряжения. Поэтому такие конструкции оказываются эффективными лишь для деталей из весьма пластических материалов (медь, алюминий, стали 08 и 10) при радиусах пуансона не более толщины заготовки. При гибке более упругих материалов, таких как стали 20, сплавы типа АМг и и проч., а также пластических материалов при увеличенных радиусах пуансона, высоту высту пов на торце пуансона приходится увеличить до 15-20% от толщины заготовки, что заметно ослабляет деталь близ зоны гибки, либо использовать более сложные и дорогие конструкции штампов.

С целью расширения технологических возможностей в предлагаемом штампе чеканящие выступы расположены на торце выталкивателя на расстоянии от его краев, превышающем радиус закругления пуансона;

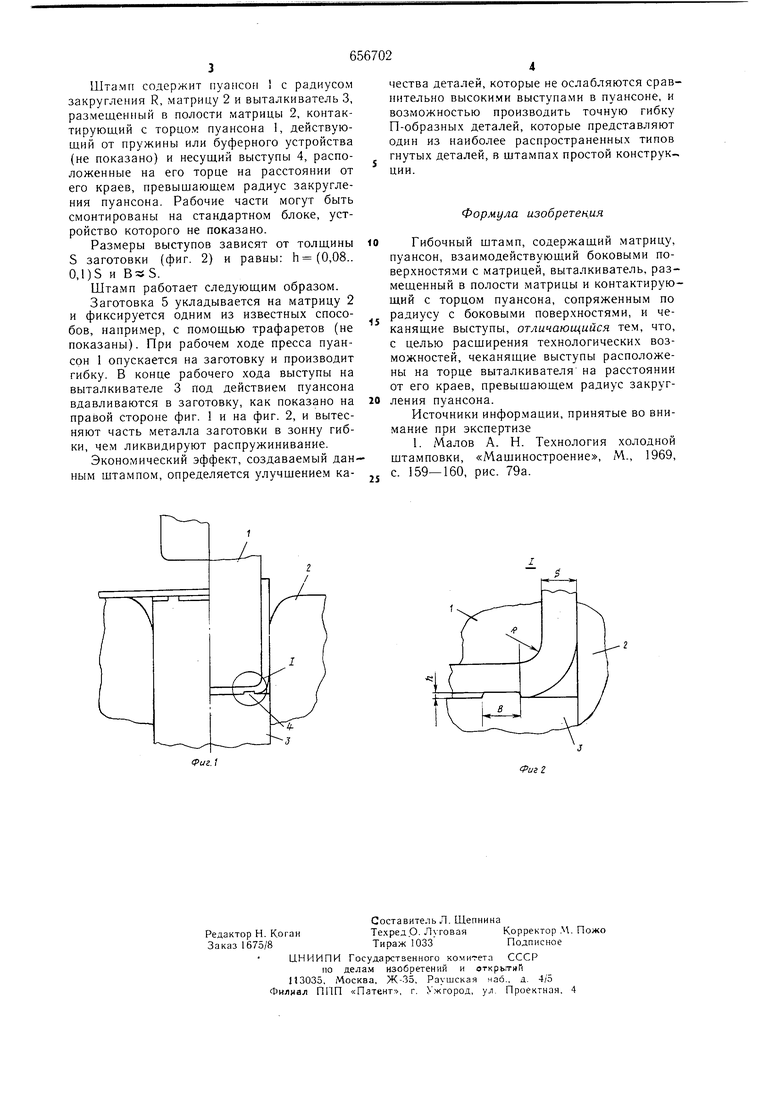

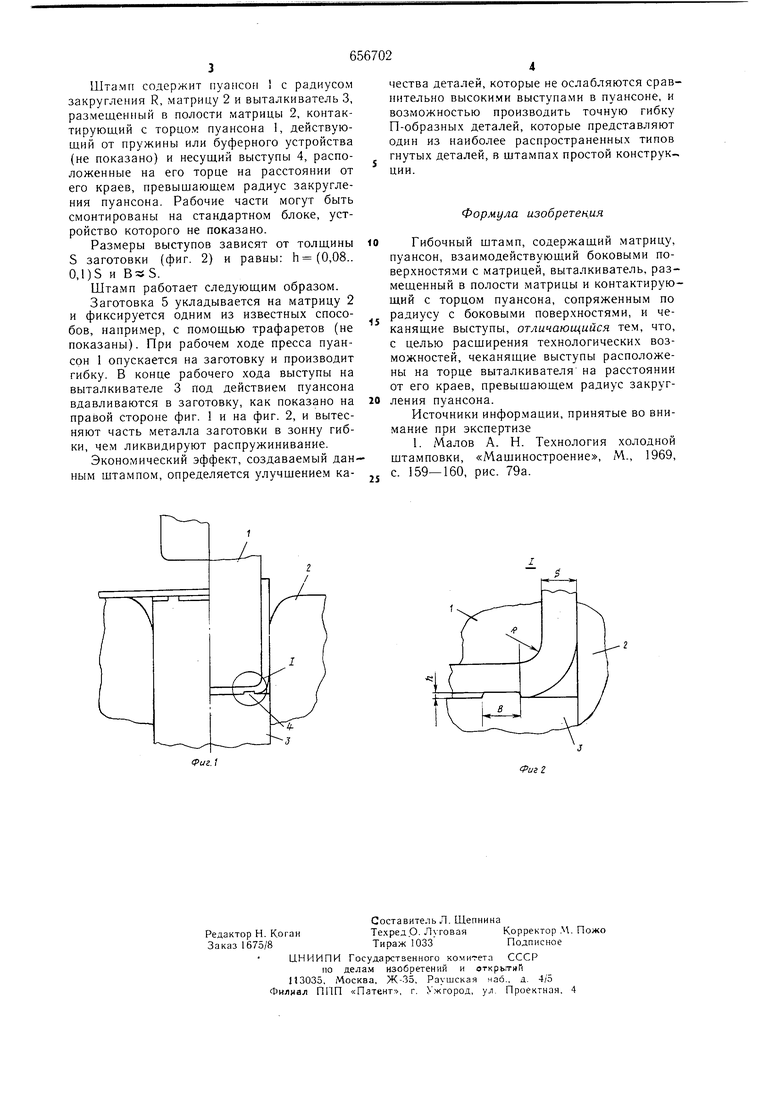

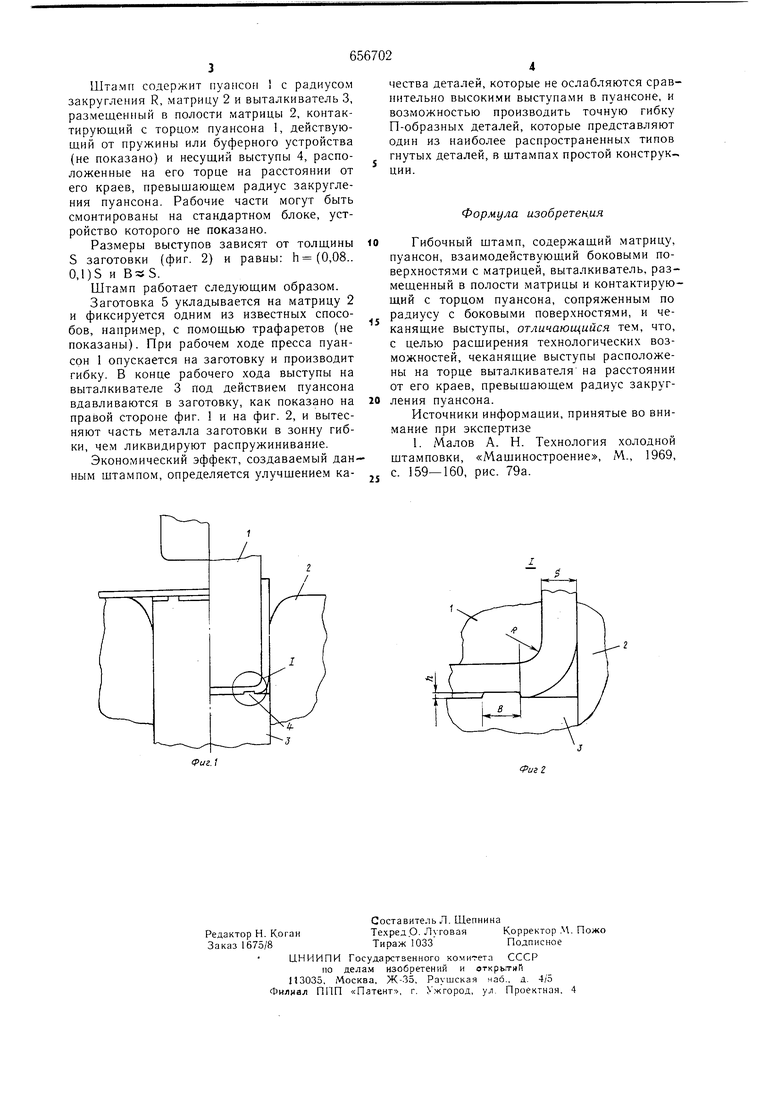

На фиг. 1 схематически показаны рабочие части гибочного штампа, причем на левой половине фигуры они представлены в открытом состоянии, а на правой - в конце рабочего хода; на фиг. 2 - узел 1 на фиг. 1. Штамп содержит пуансон 1 с радиусом закругления R, матрицу 2 и выталкиватель 3, размещенный в полости матрицы 2, контактирующий с торцом пуансона 1, действующий от пружины или буферного устройства (не показано) и несущий выступы 4, расположенные на его торце на расстоянии от его краев, превыщающем радиус закругления пуансона. Рабочие части могут быть смонтированы на стандартном блоке, устройство которого не показано. Размеры выступов зависят от толщины S заготовки (фиг. 2) и равны: h(0,08.. 0,1)5 и B«S. Штамп работает следующим образом. Заготовка 5 укладывается на матрицу 2 и фиксируется одним из известных способов, например, с помощью трафаретов (не показаны). При рабочем ходе пресса пуансон 1 опускается на заготовку и производит гибку. В конце рабочего хода выступы на выталкивателе 3 под действием пуансона вдавливаются в заготовку, как показано на правой стороне фиг. и на фиг. 2, и вытесняют часть металла заготовки в зонну гибки, чем ликвидируют распружинивание. Экономический эффект, создаваемый данным щтампом, определяется улучщением качества деталей, которые не ослабляются сравнительно высокими выступами в пуансоне, и возможностью производить точную гибку П-образных деталей, которые представляют один из наиболее распространенных типов гнутых деталей, в штампах простой конструкции. Формула изобретения Гибочный щтамп, содержащий матрицу, пуансон, взаимодействующий боковыми поверхностями с матрицей, выталкиватель, размещенный в полости матрицы и контактирующий с торцом пуансона, сопряженным по радиусу с боковыми поверхностями, и чеканящие выступы, отличающийся тем, что, с целью расщирения технологических возможностей, чеканящие выступы расположены на торце выталкивателя на расстоянии от его краев, превышающем радиус закругления пуансона. Источники информации, принятые во внимание при экспертизе 1. Малов А. Н. Технология холодной щтамповки, «Машиностроение, М., 1969, с. 159-160, рис. 79а.

Авторы

Даты

1979-04-15—Публикация

1975-12-26—Подача