Предлагаемое изобретение относится к производству ячеистых бетонов автоклавного твердения и может быть использовано для изготовления строительных изделий и конструкций.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому эффекту является способ приготовления изделий из ячеистого бетона, который включает приготовление перемешиванием сырьевой смеси, содержащей, мас.%: портландцемент 24-34, известь 1-3, гипс 0,6-1,4, каменно-угольная зола 10-20, алюминиевая пудра 0,06-0,12, алкилсульфат 0,25-0,35, сополимер поливинилацетата и поливинилхлорида 4-10, бикарбонат щелочного металла 0,08-0,2, вода - остальное, заливку полученной смеси в формы, выдержку и тепловлажностную обработку - пропаривание при 100°C по режиму 3+6+3 ч [SU 1206257 А1, C 04 В 28/02, 23.01.1986, 3 с.].

Недостатком указанного способа является большая осадка смеси и низкая прочность на сжатие и изгиб после пропаривания.

Указанный технический результат достигается тем, что в способе приготовления аэрированных газозолобетонных изделий из сырьевой смеси, содержащей золу, портландцемент, гипс, воду, алюминиевую пудру и другой порообразователь, включающем приготовление смеси, формование, выдержку и тепловлажностную обработку, перемешивают сухие компоненты, в мас.% от всей смеси: 43,2-54,8 золы-унос ТЭЦ-7 г.Братска, полученной при сжигании бурых углей КАТЭКа, используемой в качестве золы, 9,7-23,3 портландцемента, 1,89-2 гипса строительного, вводят в качестве другого порообразователя, 0,16-0,23 мас.% от всей смеси моющего средства «Тайга» в виде водного раствора, перемешивают, вводят 0,06-0,07 мас.% от всей смеси алюминиевой пудры в виде суспензии, перемешивают не более 1 мин, выдерживают сформованное изделие 6-8 часов, а тепловлажностную обработку в автоклаве осуществляют по режиму: прогрев и продувка паром - 0,7-1,5 ч; подъем давления пара до 8 атм - 1,5 ч; выдержка при давлении пара 8 атм. и температуры 200°C - 7-8 ч; снижение давления - 1,5-2 ч; вакуумирование - 0,5-1,5 ч; общая продолжительность автоклавной обработки - 11,2-14,5 ч, причем используют при приготовлении смеси моющее средство «Тайга» с содержанием до 98,6 мас.% кислот жирных талловых омыленных и до 0,5 мас.% натриевой соли карбоксиметилцеллюлозы или метилцеллюлозы, содержание воды в смеси составляет остальное.

Пример:

Процесс приготовления бетонной смеси включает следующие операции. Сухие компоненты дозируют, тщательно перемешивают и вводят водный раствор (t=40...50°C) моющего средства «Тайга». Смесь перемешивают в течение 3...4 минут. Готовая суспензия алюминиевой пудры вводится в смесь и перемешивается не более 1 минуты. После заливки смеси в хорошо смазанную и герметично собранную форму смесь подвергается предварительной выдержке, в процессе которой происходит взаимодействие алюминиевой пудры с оксидом кальция, находящегося в портландцементе и золе-унос. Образцы выдерживаются в формах в течение 6...8 часов, затем срезается «горбушка» и форма помещается на тепловую обработку в автоклав по режиму, ч:

прогрев и продувка паром - 0,7-1,5;

подъем давления пара до 8 атм. - 1,5;

выдержка при давлении пара 8 атм и температуры 200°C - 7-8;

снижение давления - 1,5-2;

вакуумирование - 0,5-1,5;

общая продолжительность автоклавной обработки - 11,2-14,5.

Физико-механические показатели изделий, полученных на основе предлагаемых аэрированных смесей и прототипа, представлены в табл.1.

Как видно из табл.1, предлагаемые составы по сравнению с прототипом позволяют в 2-2,6 раза повысить прочность на изгиб после пропаривания, на 20-27% снизить осадку смеси, кроме того, зола-унос как тонкодисперсный компонент не нуждается в дополнительном помоле, что упрощает технологию изготовления изделий.

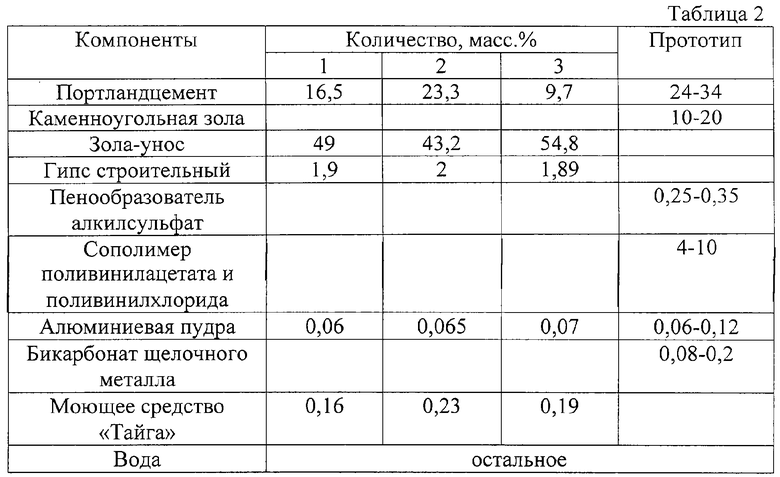

В табл.2 приведены составы трех предлагаемых смесей и прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ АЭРИРОВАННОГО ГАЗОЗОЛОБЕТОНА С ПОНИЖЕННЫМ ВОДОСОДЕРЖАНИЕМ | 2005 |

|

RU2278093C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ АЭРИРОВАННОГО ЯЧЕИСТОГО БЕТОНА | 2004 |

|

RU2274626C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ ВИБРОВСПУЧЕННОГО ГАЗОЗОЛОБЕТОНА | 2004 |

|

RU2281267C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО ГАЗОФИБРОБЕТОНА | 2008 |

|

RU2394007C2 |

| СОСТАВ И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА | 2007 |

|

RU2342346C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ПОНИЖЕННОЙ ПЛОТНОСТИ | 2001 |

|

RU2206538C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА С ПОНИЖЕННОЙ СРЕДНЕЙ ПЛОТНОСТЬЮ | 2006 |

|

RU2326096C1 |

| Состав для получения газобетона | 2018 |

|

RU2710579C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА С ПОВЫШЕННЫМИ ПРОЧНОСТНЫМИ ХАРАКТЕРИСТИКАМИ | 2006 |

|

RU2326097C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГАЗОБЕТОНА | 2016 |

|

RU2635687C1 |

Изобретение относится к производству ячеистых бетонов автоклавного твердения и может быть использовано для изготовления строительных изделий и конструкций. Технической задачей изобретения является снижение средней плотности, теплопроводности, водопоглощения и капиллярного подсоса, увеличение прочности на сжатие после пропаривания и коэффициента качества газобетона. Способ изготовления аэрированных газозолобетонных изделий пониженной плотности включает приготовление смеси, формование и тепловлажностную обработку. Приготавливают сырьевую смесь, включающую, мас.%: портландцемент 9,7-23,3, золу-унос 43,2-54,8, гипс строительный 1,9-2, моющее средство «Тайга» 0,16-0,23, алюминиевую пудру 0,06-0,07 и воду, при этом дополнительно осуществляют предварительную аэрацию сырьевой минеральной суспензии воздухововлекающей добавкой, поризацию - методом газообразования. Тепловлажностную обработку осуществляют в автоклаве по режиму, ч: прогрев и продувка паром - 0,7-1,5; подъем давления пара до 8 ат - 1,5; выдержка при давлении пара 8 ат и температуре 200°C - 7-8; снижение давления - 1,5-2; вакуумирование - 0,5-1,5; общая продолжительность автоклавной обработки - 11,2-14,5. 2 табл.

Способ приготовления аэрированных газозолобетонных изделий из сырьевой смеси, содержащей золу, портландцемент, гипс, воду, алюминиевую пудру и другой порообразователь, включающий приготовление смеси, формование, выдержку и тепловлажностную обработку, отличающийся тем, что при приготовлении смеси перемешивают сухие компоненты, в мас.% от всей смеси: 43,2-54,8 золы-унос ТЭЦ-7 г.Братска, полученной при сжигании бурых углей КАТЭКа, используемой в качестве золы, 9,7-23,3 портландцемента, 1,9-2 гипса строительного, вводят в качестве другого порообразователя 0,16-0,23 мас.% от всей смеси моющего средства «Тайга» в виде водного раствора, перемешивают, вводят 0,06-0,07 мас.% от всей смеси алюминиевой пудры в виде суспензии, перемешивают не более 1 мин, выдерживают сформованное изделие 6-8 ч, а тепловлажностную обработку в автоклаве осуществляют по режиму: прогрев и продувка паром 0,7-1,5 ч; подъем давления пара до 8 атм. 1,5 ч; выдержка при давлении пара 8 атм. и температуры 200°C 7-8 ч; снижение давления 1,5-2 ч; вакуумирование 0,5-1,5 ч; общая продолжительность автоклавной обработки 11,2-14,5 ч, причем используют при приготовлении смеси моющее средство «Тайга» с содержанием до 98,6 мас.% кислот жирных талловых омыленных и до 0,5 мас.% натриевой соли карбоксиметилцеллюлозы или метилцеллюлозы, а содержание воды в смеси составляет остальное.

| Сырьевая смесь для изготовления ячеистого бетона | 1983 |

|

SU1206257A1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1985 |

|

SU1377269A1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1988 |

|

SU1611897A1 |

| Способ изготовления изделий из ячеистого золобетона | 1989 |

|

SU1715786A1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1985 |

|

SU1247365A1 |

| СМЕСЬ ДЛЯ ЯЧЕИСТОГО ПЕНОБЕТОНА | 2002 |

|

RU2205814C1 |

| US 4214911 A, 29.07.1980. | |||

Авторы

Даты

2006-10-10—Публикация

2004-12-20—Подача