Изобретение относится к производству ячеистых бетонов неавтоклавного твердения и может быть использовано для изготовления строительных изделий и конструкций.

Известна сырьевая смесь, включающая, масс.%: цемент - 54,91; золу - 3,87; алюминиевую пудру - 0,07 и воду 41,15.

Недостатком указанной смеси является высокое водопоглощение и капиллярный подсос.

Технической задачей изобретения является снижение средней плотности, теплопроводности, водопоглощения и капиллярного подсоса, увеличение прочности на сжатие после пропаривания и коэффициента качества газобетона.

Технический результат достигается тем, что сырьевая смесь для приготовления вибровспученного газозолобетона, включающая портландцемент, золу-унос, строительный гипс, воду, моющее средство МС «Тайга», алюминиевую пудру и воду, содержит в качестве золы-унос золу-унос ТЭЦ-7 г. Братска, полученную при сжигании бурых углей КАТЭКа, при следующем соотношении компонентов, мас.%:

Золы-унос от сжигания бурых углей Канско-Ачинского бассейна (Ирша-Бородинское, Назаровское, Березовское месторождения) являются высококальциевыми и содержат, в масс.%: SiOi - 21...55; Al2О3 - 4...11; Fe2O3 6...16; CaO - 20...46; MgO - 3...6; К2О - 0,2...0,6; SO3 - 0,9...9; СаОсв - 3...13; горючих примесей - не более 2...2,5.

Наиболее близок к предлагаемому способу по технической сущности и достигаемому эффекту способ [1], включающий приготовление смеси, формование и тепловлажностную обработку.

Недостатком указанного способа является высокое водосодержание смеси, большая воздушная усадка, высокая теплопроводность и низкий коэффициент качества.

Указанный выше технический результат достигается тем, что в способе изготовления вибровспученных газозолобетонных изделий пониженной плотности из сырьевой смеси, включающем приготовление смеси, формование и тепловлажностную обработку, приготавливают указанную смесь, укладывают ее в форму, эту форму устанавливают на виброплощадку со следующими параметрами вибрации:

предварительная выдержка - 0,5-1 ч,

амплитуда вибрации - 0,2-0,3 мм,

частота вибрации - 50-100 Гц.

Вспучивание смеси происходит в течение 5-7 мин, пока форма находится на виброплощадке. Изделия выдерживают в формах в течение 2-3 часов при температуре не ниже 20°С, затем срезают «горбушку», форму помещают в камеру тепловлажностной обработки, осуществляют тепловлажностную обработку по режиму (3+5+2) при температуре изотермической выдержки 95°С.

Пример

Процесс приготовления бетонной смеси включает следующие операции. Сухие компоненты дозируют, тщательно перемешивают и вводят водный раствор (t=40...50°C) моющего средства «Тайга». Смесь перемешивают в течение 3...4 минут. Готовая суспензия алюминиевой пудры вводится в смесь и перемешивается не более 1 минуты. После заливки смеси в хорошо смазанную и герметично собранную форму смесь подвергается предварительной выдержке, в процессе которой происходит взаимодействие алюминиевой пудры с оксидом кальция, находящегося в портландцементе и золе-унос. Затем эту форму устанавливают на виброплощадку со следующими параметрами вибрации:

предварительная выдержка - 0,5-1 ч,

амплитуда вибрации - 0,2-0,3 мм,

частота вибрации - 50-100 Гц.

Вспучивание смеси происходит в течение 5-7 мин, пока форма находится на виброплощадке. Изделия выдерживают в формах в течение 2-3 часов при температуре не ниже 20°С, затем срезают «горбушку», форму помещают в камеру тепловлажностной обработки, осуществляют тепловлажностную обработку по режиму (3+5+2) при температуре изотермической выдержки 95°С.

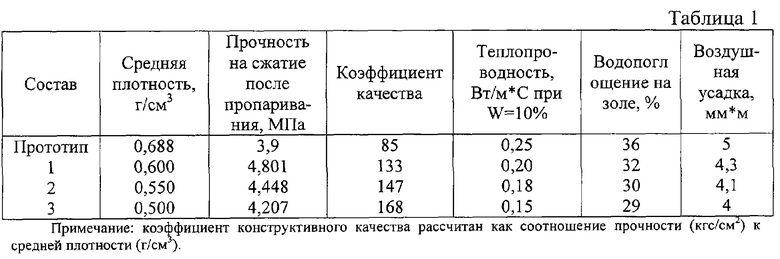

Физико-механические показатели изделий, полученных на основе предлагаемых вибровспученных смесей и прототипа, представлены в табл.1.

Как видно из табл.1, предлагаемые составы по сравнению с прототипом позволяют на 57-98% повысить коэффициент качества изделий, на 20-40% снизить их теплопроводность, на 8-23% повысить их прочность при сжатии после пропаривания, кроме того, зола-унос как тонкодисперсный компонент, не нуждается в дополнительном помоле, что упрощает технологию изготовления изделий, исключая необходимость автоклавной обработки, следовательно, снижается себестоимость.

В табл.2 приведены составы трех предлагаемых смесей и прототипа.

Источник информации

1. Глуховский В.Д. и др. Основы технологии отделочных, тепло- и гидроизоляционных материалов. - Киев, 1986, с.159.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ АЭРИРОВАННОГО ЯЧЕИСТОГО БЕТОНА | 2004 |

|

RU2274626C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЭРИРОВАННОГО ГАЗОЗОЛОБЕТОНА | 2004 |

|

RU2284979C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ АЭРИРОВАННОГО ГАЗОЗОЛОБЕТОНА С ПОНИЖЕННЫМ ВОДОСОДЕРЖАНИЕМ | 2005 |

|

RU2278093C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО ГАЗОФИБРОБЕТОНА | 2008 |

|

RU2394007C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГАЗОБЕТОНА | 2016 |

|

RU2635687C1 |

| СОСТАВ И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА | 2007 |

|

RU2342346C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ПОНИЖЕННОЙ ПЛОТНОСТИ | 2001 |

|

RU2206538C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА С ПОНИЖЕННОЙ СРЕДНЕЙ ПЛОТНОСТЬЮ | 2006 |

|

RU2326096C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА С ПОВЫШЕННЫМИ ПРОЧНОСТНЫМИ ХАРАКТЕРИСТИКАМИ | 2006 |

|

RU2326097C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1996 |

|

RU2124490C1 |

Предлагаемое изобретение относится к производству ячеистых бетонов неавтоклавного твердения и может быть использовано для изготовления строительных изделий и конструкций. Техническим результатом является снижение средней плотности, теплопроводности, водопоглощения и капиллярного подсоса, увеличение прочности на сжатие после пропаривания и коэффициента качества газобетона. Сырьевая смесь для приготовления вибровспученного газозолобетона содержит, масс.%: портландцемент 9,7-23,3, зола-унос ТЭЦ-7 г. Братска, полученная при сжигании бурых углей КАТЭКа, 43,2-54,8, строительный гипс 1,9-2, моющее средство "Тайга" указанного состава 0,21-0,2, алюминиевая пудра 0,06-0,07, вода остальное. В способе изготовления вибровспученных газозолобетонных изделий пониженной плотности из указанной выше сырьевой смеси приготовливают указанную смесь, укладывают ее в форму, форму устанавливают на виброплощадку со следующими параметрами вибрации: предварительная выдержка - 0,5-1 ч, амплитуда вибрации - 0,2-0,3 мм, частота вибрации - 50-100 Гц, осуществляют вспучивание смеси в течение 5-7 мин, пока форма находится на виброплощадке, изделия выдерживают в формах в течение 2-3 часов при температуре не ниже 20°С, затем срезают "горбушку", форму помещают в камеру тепловлажностной обработки, которую осуществляют по режиму (3+5+2) при температуре изотермической выдержки, равной 95°С. 2 н.п. ф-лы, 2 табл.

| Сырьевая смесь для изготовления ячеистого бетона | 1985 |

|

SU1247365A1 |

| Сырьевая смесь для изготовления пенобетона | 1988 |

|

SU1544747A1 |

| СПОСОБ БЕЗАВТОКЛАВНОГО ИЗГОТОВЛЕНИЯ ГАЗОБЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2083535C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА | 0 |

|

SU255818A1 |

| US 4844249 А, 27.06.1989 | |||

| ГЛУХОВСКИЙ В.Д | |||

| и др | |||

| Основы технологии отделочных, тепло-гидроизоляционных материалов | |||

| - Киев, 1986, с.159. | |||

Авторы

Даты

2006-08-10—Публикация

2004-12-20—Подача