Данное техническое решение относится к стеклобазальтопластиковым трубам, в том числе к способам их изготовления.

Способ предназначен для использования в области производства труб, преимущественно для строительства коммуникаций тепловодоснабжения и для других целей.

Известны трубы, выполненные из композиционного материала на основе связующего и ровинга или ткани, содержащие несущий нагрузку слой трубы (далее - несущий слой), расположенную на несущем слое трубы теплоизоляцию, на которой закреплена наружная защитная оболочка [1-6], при этом в [1] теплоизоляция расположена между наружной оболочкой и многослойной трубой, в [2] композиционно-волокнистый материал имеет меньшую температуру полимеризации чем температура подготовки к отверждению праймерного слоя, в [3] теплоизоляция выполнена из пенопласта и труба включает панели из стеклобазальтового материала, в [4] труба выполнена из нескольких слоев различной плотности и ее средний слой, соединенный со смежными слоями трубы, имеет ячеистую структуру, в [6] теплоизоляция закреплена на трубе гибкими элементами, охватывающими трубу.

Известны способы изготовления труб, которые имеют несущий слой, теплоизоляцию и наружную оболочку, причем каждый из известных способов включает операцию намотки на оправку композиционного материала на основе эпоксидного связующего, ровинга или ткани, формовку несущего слоя трубы, раструба и ниппеля или раструба и раструба, или ниппеля и ниппеля, отверждение несущего слоя трубы [7-9], причем в [7] сначала изготавливают один слой трубы и его отверждают, затем изготавливают и отверждают второй слой трубы, в [8] сначала осуществляют полимеризацию наружной части слоя композитно-волокнистого материала, а затем осуществляют полимеризацию остальной части слоя композитно-волокнистого материала, в [9] при намотке герметизирующего слоя трубы одновременно формуют раструб и ниппель, в [10] при изготовлении трубы последовательно наносят на трубу один или несколько слоев пенопласта с намоткой на каждый слой гибкой сетки и защитного покрытия.

Известны теплостойкие и огнестойкие трубы, выполненные из стеклопластиков [11-12], при этом в [11] труба имеет теплостойкую волокнистую стеклоарматуру и негорючее связующее, внутренний волокнистый слой стеклоарматуры не пропитан связующим и образует собой ворсистый покров, который при необходимости может быть выполнен на наружной поверхности трубы, а в [12] стекловолокнистый наполнитель пропитан связующим и это связующее выполнено из компонентов, препятствующих горению.

Известны устройства для изготовления резьбы на концах, выполненных из композиционных материалов труб, причем в устройства входят резьбовые втулки и матрицы, которые в процессе изготовления резьбы заводят на конец трубы [13-14].

Известен способ изготовления стеклобазальтопластиковой трубы, имеющей герметизирующий слой трубы с резьбовыми раструбом и ниппелем или ниппелем и ниппелем, включающий формовку несущего слоя трубы, резьбового раструба и концевой части трубы под ниппель [10].

Известен способ изготовления резьбы ниппеля методом деформации концевой части трубы под ниппель резьбовой матрицей, перемещаемой вдоль трубы при вращении последней, введение связующего в зазор между резьбовой матрицей и ниппелем во время изготовления резьбы ниппеля [15].

Прототипом способа изготовления стеклобазальтопластиковой трубы является способ изготовления стеклобазальтопластиковой трубы, содержащей несущий слой трубы, имеющий ровные и гладкие концы или выполненные на концах раструб и ниппель, или раструб и раструб, или ниппель и ниппель, теплоизоляцию и наружную оболочку, при этом способ включает операцию намотки на оправку композиционного материала на основе эпоксидного связующего и стеклобазальтовых ровинга или ткани, формовку несущего слоя и его указанных концов или формовку раструба и ниппеля, или раструба и раструба, или ниппеля и ниппеля, отверждение несущего слоя трубы [10].

Известные технические решения не в достаточной мере удовлетворяют современным технологическим условиям изготовления труб, при этом конструкции труб, изготовленные по известным способам, имеют неудовлетворительную прочность и надежность при сравнительно большой трудоемкости их изготовления.

Техническим результатом изложенного в данном описании способа изготовления стеклобазальтопластиковых труб является повышение прочности и надежности труб и снижение трудоемкости их изготовления.

Для этого в способе изготовления стеклобазальтопластиковой трубы, содержащей несущий слой трубы, имеющий ровные и гладкие концы или выполненные на концах раструб и ниппель, или раструб и раструб, или ниппель и ниппель, теплоизоляцию и наружную оболочку, включающем операцию намотки на оправку композиционного материала на основе эпоксидного связующего и стеклобазальтовых ровинга или ткани, формовку несущего слоя и его указанных концов или формовку раструба и ниппеля, или раструба и раструба, или ниппеля и ниппеля, отверждение несущего слоя трубы, - раструб и резьбу раструба формуют оправкой одновременно при формовании несущего слоя и его отверждении, отверждение несущего слоя трубы выполняют на вращающейся оправке при температуре 120÷170°С, после отверждения несущего слоя трубы изготавливают резьбу ниппеля, затем крепят на несущем слое трубы теплоизоляцию, выполненную, например, из упругих элементов или из одной цилиндрической упругой оболочки, далее на оправке вращают несущий слой трубы вместе с закрепленной на ней теплоизоляцией и наматывают с натягом на теплоизоляцию указанный композиционный материал до состояния сжатия композиционным материалом слоя теплоизоляции на величину от 5 до 10% от первоначальной толщины слоя теплоизоляции, при этом во время намотки композиционного материала на теплоизоляцию одновременно с этим формуют слой наружной оболочки, после чего наружную оболочку отверждают при температуре 15÷30°С в течение 18÷26 часов.

Изготовление резьбы ниппеля осуществляют методом ее нарезки и шлифовки или методом пластической деформации ниппеля.

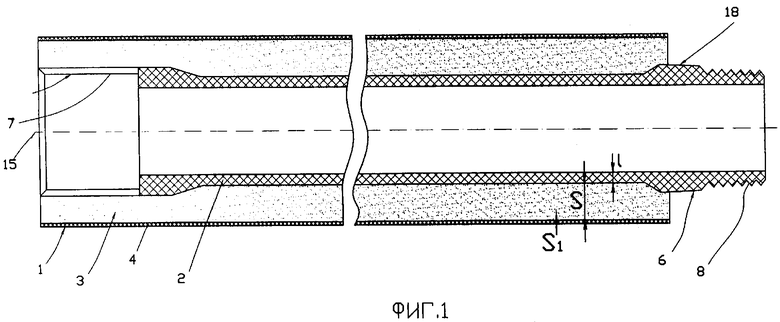

На фиг.1 показана стеклобазальтопластиковая труба в одном ее исполнения с теплоизоляцией из сжатых теплоизолирующих элементов (скорлуп), с раструбом и ниппелем;

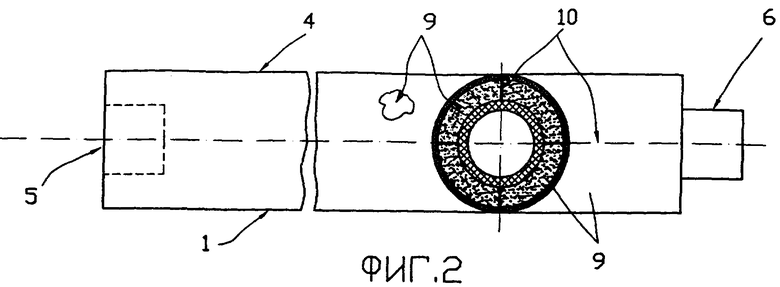

на фиг.2 - стеклобазальтопластиковая труба с раструбом, ниппелем и теплоизоляцией, выполненной из расположенных теплоизолирующих сжатых элементов, имеющих в поперечном сечении сегментную форму;

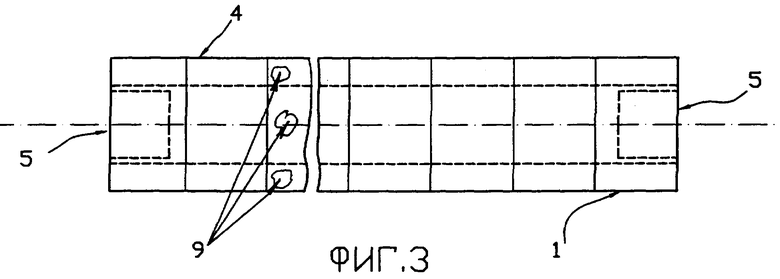

на фиг.3 - стеклобазальтопластиковая труба с двумя раструбами и теплоизоляцией из поперечно и продольно расположенных сжатых теплоизолирующих элементов;

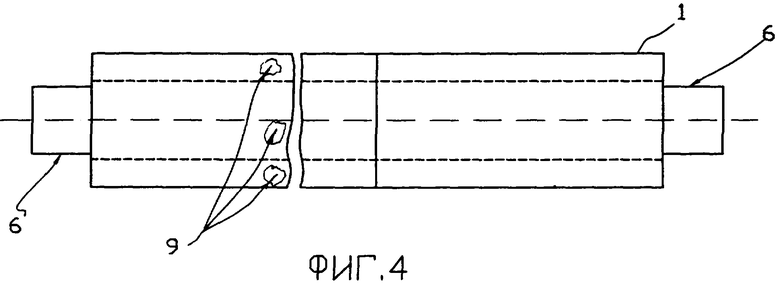

на фиг.4 - стеклобазальтопластиковая труба с двумя ниппелями и теплоизоляцией из продольно и поперечно расположенных сжатых теплоизолирующих элементов;

на фиг.5 - стеклобазальтопластиковая труба с двумя ниппелями и теплоизоляцией из нескольких продольно расположенных теплоизолирующих сжатых элементов;

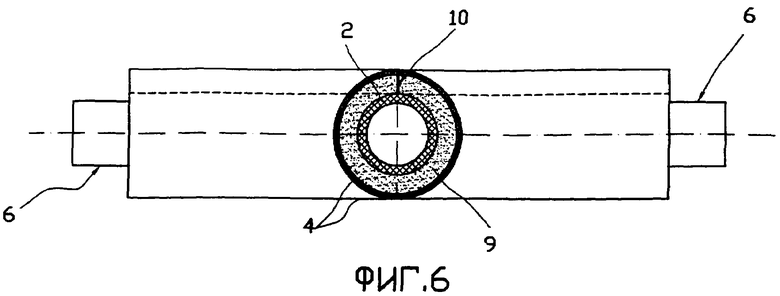

на фиг.6 - стеклобазальтопластиковая труба с двумя ниппелями и теплоизоляцией из одного сжатого теплоизолирующего элемента, имеющего в поперечном сечении форму разрезанного кольца;

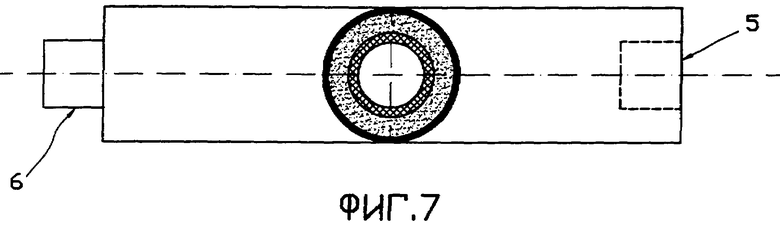

на фиг.7 - стеклобазальтопластиковая труба с ниппелем, раструбом и теплоизоляцией, выполненной из одного монолитного теплоизолирующего сжатого элемента, отформованного в процессе изготовления трубы;

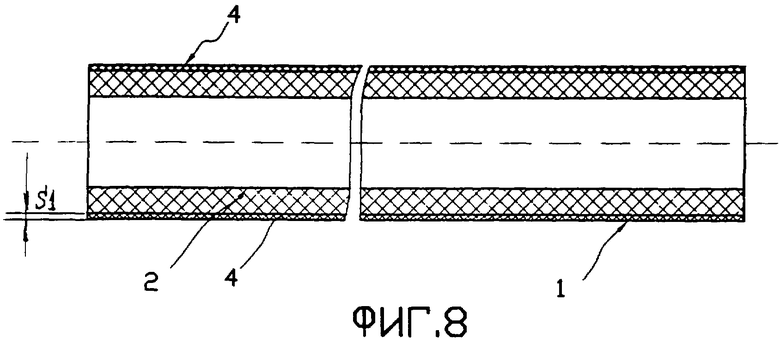

на фиг.8 - стеклобазальтопластиковая труба во втором варианте исполнения;

на фиг.9 - схема, поясняющая способ, включающий операцию изготовления резьбы ниппеля стеклобазальтопластиковой трубы.

Способ изготовления стеклобазальтопластиковой трубы 1 (фиг.1), имеющей несущий слой 2 трубы, теплоизоляцию 3 и наружную оболочку 4, раструб 5 и ниппель 6 с соответствующими им резьбой 7 и 8, включает операцию намотки (не показана) на цилиндрическую оправку композиционного материала на основе эпоксидного связующего и стеклобазальтовых ровинга или ткани и формовку несущего слоя 2 трубы. В этом способе раструб 5 и резьбу 7 раструба формуют оправкой 9 одновременно при формовании несущего слоя 2 трубы, оставляя при этом ниппель 6 без резьбы. Формовку резьбы 7 раструба осуществляют резьбой оправки 9 (фиг.9). После указанной формовки несущего слоя 2 и его названных частей проводят полное отверждение несущего слоя 2 трубы, отформованного раструба 5 и отформованной концевой части 10 несущего слоя 2 трубы. Концевая часть 10 несущего слоя 2 трубы, предназначенная для изготовления на ней резьбы 8 ниппеля 6, имеет длину L (фиг.9).

В этом варианте способа предусмотрено также отверждение несущего слоя 2 трубы на вращающейся оправке 11 в тепловой камере (не показана) при температуре 120÷170°С. После отверждения несущего слоя 2 на нем крепят теплоизоляцию 3, выполненную, например, из сегментных в поперечном сечении нескольких упругих элементов 9, или крепят теплоизоляцию, которая выполнена из одного монолитного упругого цилиндрического элемента, как это показано на фиг.7.

После операции отверждения изготавливают наружную оболочку 4 трубы, для чего на оправке 11 вращают вокруг оси 12 несущий слой 2 трубы вместе с закрепленной на ней теплоизоляцией 3 и наматывают с натягом на теплоизоляцию указанный композиционный материал до состояния сжатия композиционным материалом слоя теплоизоляции 3 в радиальном направлении трубы на величину от 5 до 10% от первоначальной толщины слоя теплоизоляции 3 (фиг.9). После сжатия слоя S1 теплоизоляции наружной оболочкой 4 (фиг.1) теплоизоляция в рабочем положении трубы будет иметь толщину S.

Во время намотки композиционного материала на теплоизоляцию 3 одновременно с операцией сжатия теплоизоляции формируют из указанного композиционного материала слой наружной оболочки 4. После выполнения указанных операций наружную оболочку 4 отверждают при температуре 15÷30°С в течение 18÷26 часов.

После операции отверждения изготавливают резьбу 8 ниппеля 6 на концевой части 10 трубы. Изготовление резьбы 8 ниппеля 6 осуществляют инструментом, например резцом, или абразивным кругом, или резьбовой матрицей 13 (фиг.9), имеющей резьбу 14. Резьба 8 ниппеля 6 может быть изготовлена ее нарезкой указанными инструментами или путем пластической деформации ниппеля резьбовой матрицей 13, образующей витки резьбы во время нижеописанного процесса изготовления ниппеля.

Технический результат достигнут путем выбора описанных условий и режимов изготовления трубы.

Источники информации

Трубы из композиционных материалов, включая трубы с теплоизоляцией и защитными наружными оболочками.

1. RU 2224160 C2, 20.02.2004.

2. RU 2211983 С2, 19.09.2003.

3. RU 2115056 C1, 10.07.1998.

4. SU 165366, 23.09.1964.

5. SU 675261, 25.07.1979.

6. SU 365516, 23.03.1973.

Способы изготовления труб из композиционных материалов.

7. RU 2221183 С2, 10.01.2004.

8. RU 2208735 C2, 20.07.2003.

9. SU 1788379 A1, 15.01.1993.

10. RU 2190795 C1, 10.10.2002 (прототип способа изготовления трубы).

Огнестойкие и жаропрочные трубы из композиционных материалов.

11. SU 431362, 05.06.1974.

12. SU 843781, 30.06.1981.

Способы и устройства для изготовления резьбы на концах термопластичных труб.

13. SU 559630 C1, 25.05.1977.

14. SU 556041, 30.04.1977.

15. RU 2071915 C1, 20.01.1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОБАЗАЛЬТОПЛАСТИКОВАЯ ТРУБА | 2006 |

|

RU2327075C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОБАЗАЛЬТОПЛАСТИКОВОЙ ТРУБЫ | 2006 |

|

RU2312269C2 |

| СТЕКЛОБАЗАЛЬТОПЛАСТИКОВАЯ ТРУБА | 2006 |

|

RU2313717C2 |

| ВОДОСТОЧНАЯ СЕКЦИОННАЯ ТРУБА (ВАРИАНТЫ), СЕКЦИЯ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) И СОЕДИНЕНИЕ СЕКЦИЙ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) | 2013 |

|

RU2531010C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ СЕКЦИИ ТРУБОПРОВОДА | 2004 |

|

RU2285187C2 |

| СТЕКЛОПЛАСТИКОВАЯ СЕКЦИЯ ТРУБОПРОВОДА | 2004 |

|

RU2278314C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ОПРАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2190795C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА | 2006 |

|

RU2318153C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154766C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2180418C2 |

Способ изготовления стеклобазальтопластиковой трубы, имеющей несущий слой трубы, теплоизоляцию и наружную оболочку. При формовании несущего слоя и его отверждении, одновременно с этим отверждение несущего слоя трубы выполняют на вращающейся оправке при температуре 120÷170°С, после отверждения несущего слоя трубы изготавливают резьбу ниппеля, затем крепят на несущем слое трубы теплоизоляцию, выполненную, например, из упругих элементов или из одной цилиндрической упругой оболочки, далее на оправке вращают несущий слой трубы вместе с закрепленной на ней теплоизоляцией и наматывают с натягом на теплоизоляцию указанный композиционный материал до состояния сжатия композиционным материалом слоя теплоизоляции на величину от 5 до 10% от первоначальной толщины слоя теплоизоляции, при этом во время намотки композиционного материала на теплоизоляцию одновременно с этим формируют слой наружной оболочки, после чего наружную оболочку отверждают при температуре 15÷30°С в течение 18÷26 часов. Техническим результатом изобретения является повышение прочности и надежности трубы и снижение трудоемкости ее изготовления. 1 з.п. ф-лы, 9 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ОПРАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2190795C1 |

| СПОСОБ ФОРМОВАНИЯ НАРУЖНОЙ РЕЗЬБЫ НА ТРУБАХ ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 1990 |

|

RU2071915C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

| US 4139025 A, 13.02.1979 | |||

| Устройство для торможения трехфазного асинхронного электродвигателя | 1984 |

|

SU1229938A2 |

Авторы

Даты

2007-12-10—Публикация

2006-01-23—Подача