дней прокалки насыщенным водяным паром под давлением 1,2-27 атм при температуре 105-225°С в течение 0,5-24 час.

Полученный катализатор имеет повышенную стабильную активность, выход бензина 55,7-

56,1% вес.

Данное изобретение иллюстрируется примерами.

Пример. Для приготовления шарикового цеолитсодержащего катализатора по непрерывному способу используют водный раствор силиката натрия 1,7 н (расход 1 л/мин), подкисленный серной кислотой водный раствор сернокислого алюминия с концентрацией 1,2 н по (расход 0,5 л/ч) и водную суспензию фожазита с концентрацией 90 г/л при расходе 0,3 л/ч, Все три раствора смешивают в смесителе и полученный золь направляют по рифленому конусу в слой масла. Капли золя коагулируют в гель и потоком воды выносятся в емкость, где шарики геля подвергают последовательно обработке водным раствором нитрата аммония с концентрацией 0,2 н и водным, раствором технической смеси нитратов РЗЭ с концентрацией 0,15 н. Затем гранулы отмывают от солей дистилга1рованиой водой при 50° С. Шарики сушат в паровой сушилке при 130-170° С. Полученный катализатор имеет следующий состав, % вес.: 0,2 NajO; 2,4 LniOs; 8,9 AljOj,; 86,6 SiOj. Катализатор, полученный но примеру I, используют для приготовлеш я катализаторов по примерам 2-5.

П р и м е р 2. Шарики катализатора, полуценные по примеру 1, в количестве 200 мл помешают в автоклав и подвергают обработке насыщенным водяным паром при давлении 1,4 атм и температуре 110°С в течение 4 ч.-Обработанные в автоклаве шарики прока;швают при температуре 750°С 12 ч в паровоздушной среде, содержащей 40% об. водяного пара.

Катализатор используют в процессе крекинга

П р и м е р 3. Шарики катализатора, полученные по примеру 1, обрабатывают в автоклаве насыщеш ым водяным паром при давлерши

4,8-4,9 атм и температуре 150° С в течение

0,5 ч. Затем их прокаливают и используют, как

в примере 2.

П р.и м е р 4. Шарики, полученные по примеру 1, обрабатывают в автоклаве насыщенным водяным паром при давлении 26,5-27,0 атм и температуре 225° в течение 0,5 ч. Затем их прокаливают и испытывают, как в примере 2.

П р и м е р 5. Шарики, полученные, по примеру 1, обрабатывают в автоклаве насыщенным водяным паром при давлении 1,2 атм и температуре 105° С в течеьше 4 ч. Затем их прокаливают и испытывают, как в примере 2.

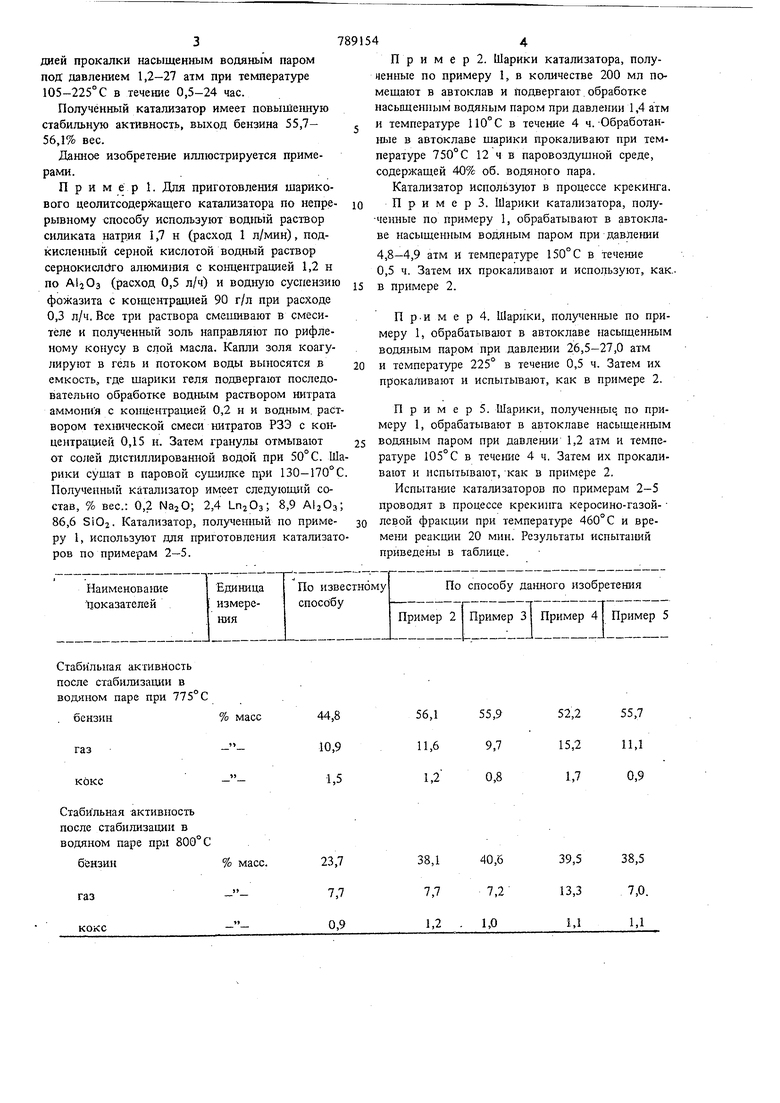

Испытание катализаторов по примерам 2-5 проводят в процессе крекинга керосино-газой- левой фракции при температуре 460° С и времени реакции 20 мин. Результаты испыта1шй приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора на основе цеолита для алкилирования изобутана или бензола олефинами С @ -С @ | 1980 |

|

SU936991A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2285562C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ | 1990 |

|

SU1774553A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЛАГОРАЖИВАНИЯ СЕРНИСТЫХ БЕНЗИНОВ | 1991 |

|

SU1786718A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2003 |

|

RU2229933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221644C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДОЖИГАНИЯ ОРГАНИЧЕСКИХ ПРИМЕСЕЙ В ГАЗАХ | 1993 |

|

RU2072898C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2287370C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 1986 |

|

SU1396333A1 |

Стабильиая активность после стабилизации в водяном паре при 775°С

бенз1ш

газ

кокс

Стабильная активность после стабилизации в водяном паре при 800° С

55,7

52,2

55,9

15,2

11,1 9,7 0,9

1,7 0,8

57891544

Формула изобретенияпара 30-40% сб., отличающийся Способ получения шарикового цеолитсодер-ности катализатора, его после сушки перед жащего катализатора крекинга путем смете- стадией прокалки обрабатывают насыще1шым НИН фожазита в натриевой форме с воднымиводяным паром под давлением 1,2-27 атм при растворами силиката натрия и сульфата алюми- .температуре 105-225° С в течение 0,5-24 ч. ния с последующим формованием шариков гид-Источники информации, рогеля и проведением ионного обмена водными принятые во внимание при экспертизе растворами солей аммония и редкоземельных 1. Авторское свидетельство СССР N 428632, элементов, отмывкой от солей, сушкой и про- ,Qкл. В 01 J 11/40, 1970.

калкой при температуре 730-750° С в токе па-2. Авторское свидетельство СССР N 470305,

ровоздушной смеси с содержанием водяногокл. В 01 J 21/68, 1974 (прототип).

тем, что, с целью повышения стабильной актив

Авторы

Даты

1980-12-23—Публикация

1978-08-25—Подача