Изобретение относится к области машиностроения и может быть использовано при изготовлении шнековых питателей, в особенности для машин сельскохозяйственного назначения и в пищевой промышленности.

Известен способ изготовления изделий с винтовой поверхностью, включающий формирование витков из тонколистового металла обработкой давлением, причем витки формируют обкаткой под давлением по модели с получением кольца, например, в виде пояса сфероида, затем кольцо разрезают и растягивают на величину шага витка (см., напр., Пат. РФ №2063825, Мкл. В 21 В 11/06 от 05.03.94 г.).

Известен способ изготовления из полосы изделий с винтовыми ребрами, по которому заготовку в виде полосы изгибают вдоль продольной оси до наложения одной части на другую, а затем формуют спираль навивкой на оправку виток к витку (см., напр., пат. РФ №1754273, Мкл. В 21 D 11/06 от 26.03.90 г.).

Недостатком этих технических решений является трудность изготовления питающих шнеков с большой поверхностью пера шнека и сложность необходимой оснастки, поскольку необходимо вначале формовать перо шнека, а только затем приваривать его к валу.

Более близок к предложенному способ изготовления геликоидального шнека, по которому шнеки изготовляются сварными, причем винтовая поверхность (лопасть) шнека составляется из отдельных элементов - вырезанных и выгнутых разомкнутых колец (см., напр., С.В.Харламов. Конструирование технологических машин пищевых производств. Ленинград, Машиностроение. Ленинградское отделение, 1979 г., стр.90.). В соответствии с этим способом к валу приваривают подающую лопасть, составляемую из предварительно вырезанных и выгнутых металлических разомкнутых колец. Однако и этот способ достаточно трудоемок ввиду сложности подготовки, т.е. предварительного изгиба металлических колец и недостаточной точности расположения лопасти на валу шкива.

Целью изобретения является упрощение способа изготовления шнека и повышение точности и повторяемости изделий.

С этой целью предлагается способ изготовления геликоидального шнека, включающий распределение на валу предварительно вырезанных разомкнутых кольцевых секторов с образованием лопастей, расположенных с заданным шагом, и их приваривание, по которому вначале кольцевые секторы сваривают прямолинейными участками в непрерывную спираль, спираль устанавливают на валу, первый кольцевой сектор спирали прихватывают к началу вала в точке, лежащей на его внутренней окружности, распределение на валу кольцевых секторов, начиная с первого, осуществляют путем сообщения валу вращательного движения с постоянной скоростью с обеспечением перпендикулярности образующей геликоида к оси вала в зоне текущего распределения лопасти шнека вдоль вала, дальнейшее приваривание лопасти к валу осуществляют в точке, отстоящей от зоны текущего распределения лопасти на 0,8-1,8 заданного шага в данной зоне шнека, по окончании распределения сваренных кольцевых секторов приваривают к валу остальную часть лопасти шнека.

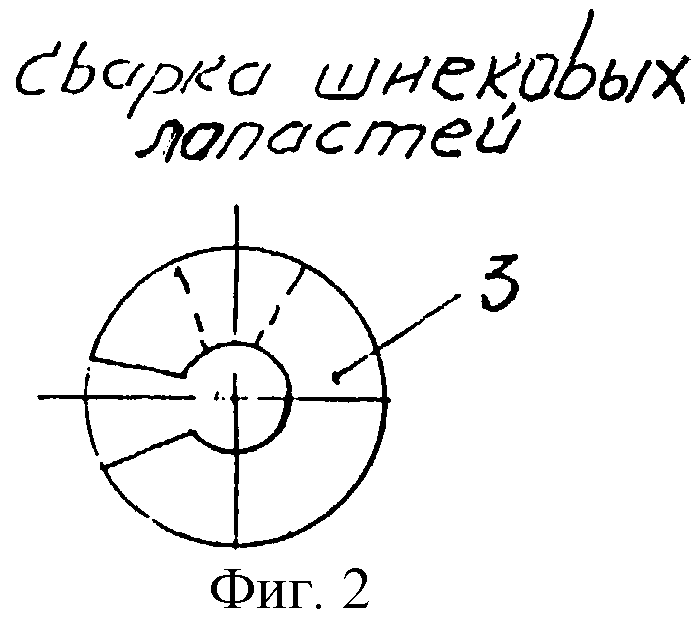

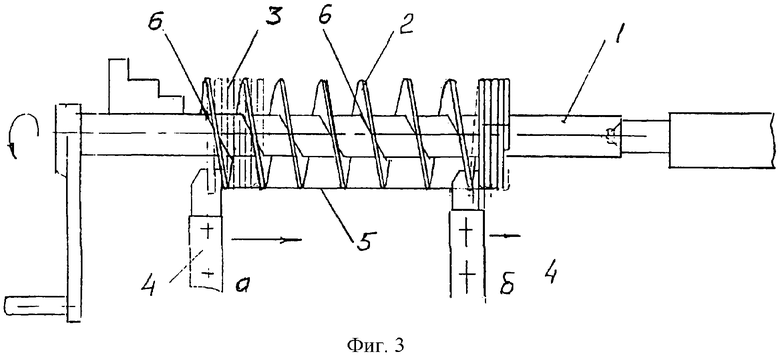

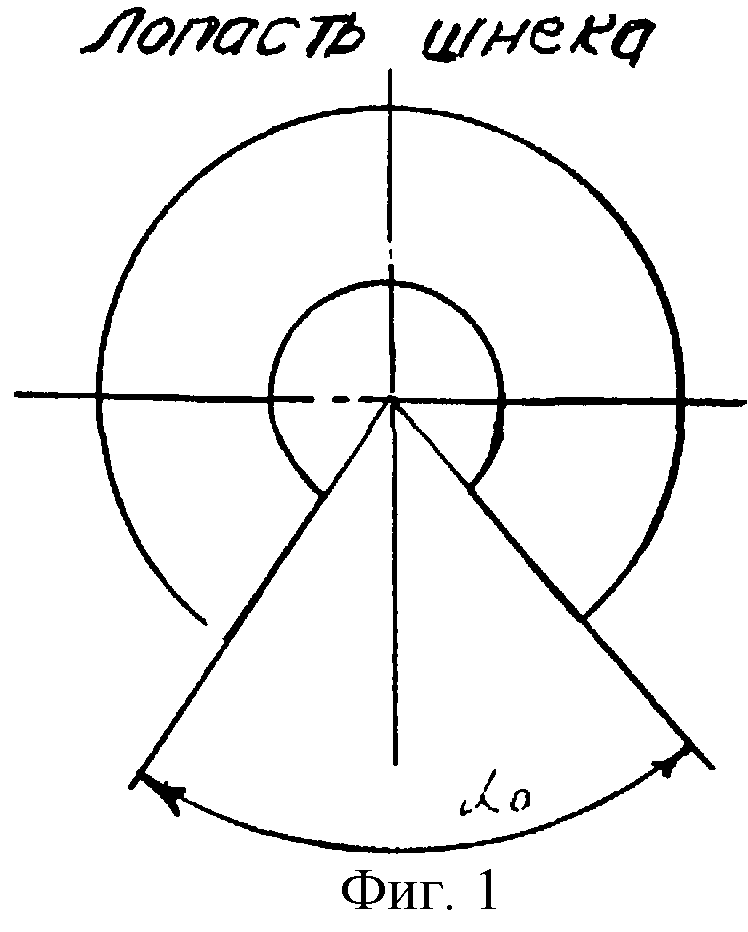

Сущность изобретения поясняется чертежами. На фиг.1 показано вырезанное из листового металла разомкнутое кольцо, на фиг.2 - сварка пакета разомкнутых колец по торцам, на фиг.3 - процесс размещения рабочей лопасти на валу изготовляемого шнека.

На фигурах обозначено: вал 1, лопасть 2, составленная из отдельных предварительно вырезанных разомкнутых колец 3, скалка 4, формирующая поверхность 5 скалки 4, точка приварки 6, плоскости, перпендикулярные оси вала 1 и проходящие через точку 6 приварки и формирующую поверхность 5.

Способ реализуют следующим образом: вначале складывают предварительно вырезанные кольца 3 в пакет и по торцам сваривают в непрерывную ленту, свернутую в спираль. Эту спираль устанавливают на валу 1 и начало спирали приваривают к валу 1 в положении, показанном на чертеже. Затем начальный виток спирали - первое кольцо 3 - захватывают скалкой 4 и придают одновременно вращательное движение валу 1 и поступательное - скалке 4, причем продвижение скалки 4 соответствует шагу изготовляемого шнека. Отставание точки 6 приварки от формирующей поверхности 5 скалки 4 обеспечивает наилучшее формирование лопасти шнека за счет ликвидации остаточных деформаций. Таким образом, предложенный способ изготовления шнека позволяет исключить операции, требующие изготовления специальной оснастки на каждый типоразмер шнека, уменьшить остаточные деформации пера шнека, обеспечив таким образом быструю переналадку на различные типоразмеры, и повысить повторяемость и качество продукции, а также легко обеспечить изготовление шнеков с переменным шагом. Особенно ощутимый эффект может быть получен при экспериментальном, мелкосерийном производстве и при проведении ремонтных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШНЕКА И ШНЕК | 2007 |

|

RU2361692C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШНЕКОВОГО ТРАНСПОРТЕРА | 2022 |

|

RU2803618C1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛИ ШНЕКА | 2010 |

|

RU2450878C2 |

| ДЛИННОМЕРНЫЙ ШНЕК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2345942C1 |

| АППАРАТ ПРЕДВАРИТЕЛЬНОГО ОСАЖДЕНИЯ | 2010 |

|

RU2435627C1 |

| Устройство для обработки спиралей шнеков | 1989 |

|

SU1657253A1 |

| РАБОЧИЙ ОРГАН МАШИНЫ ДЛЯ ДОБЫЧИ КОРНЕВОЙ МАССЫ СОЛОДКИ | 2007 |

|

RU2347350C1 |

| БАРАБАННО-ВИНТОВОЙ АГРЕГАТ ДЛЯ ГРАНУЛИРОВАНИЯ ТЕХНОГЕННЫХ МАТЕРИАЛОВ И ИХ ОБРАБОТКИ | 2020 |

|

RU2748629C1 |

| Смеситель | 1977 |

|

SU999957A3 |

| Способ изготовления спиралей шнеков и устройство для его осуществления | 1988 |

|

SU1611505A1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении шнековых питателей, в особенности для машин сельскохозяйственного назначения и в пищевой промышленности. Способ включает распределение на валу предварительно вырезанных разомкнутых кольцевых секторов с образованием лопастей, расположенных с заданным шагом, и их приваривание. Вначале кольцевые секторы сваривают прямолинейными участками в непрерывную спираль. Спираль устанавливают на валу и первый кольцевой сектор спирали прихватывают к началу вала в точке, лежащей на его внутренней окружности. Распределение на валу кольцевых секторов, начиная с первого, осуществляют путем сообщения валу вращательного движения с постоянной скоростью с обеспечением перпендикулярности образующей геликоида к оси вала в зоне текущего распределения лопасти шнека вдоль вала. Дальнейшее приваривание лопасти к валу осуществляют в точке, отстоящей от зоны текущего распределения лопасти на 0,8-1,8 заданного шага в данной зоне шнека. По окончании распределения сваренных кольцевых секторов приваривают к валу остальную часть лопасти шнека. Достигается упрощение способа изготовления геликоидального шнека и повышение точности и повторяемости изделий. 3 ил.

Способ изготовления геликоидального шнека, включающий распределение на валу предварительно вырезанных разомкнутых кольцевых секторов с образованием лопастей, расположенных с заданным шагом, и их приваривание, отличающийся тем, что вначале кольцевые секторы сваривают прямолинейными участками в непрерывную спираль, спираль устанавливают на валу, первый кольцевой сектор спирали в точке, лежащей на его внутренней окружности, прихватывают к началу вала, распределение на валу кольцевых секторов, начиная с первого, осуществляют путем сообщения валу вращательного движения с постоянной скоростью с обеспечением перпендикулярности образующей геликоида к оси вала в зоне текущего распределения лопасти шнека вдоль вала, дальнейшее приваривание лопасти к валу осуществляют в точке, отстоящей от зоны текущего распределения лопасти на 0,8-1,8 заданного шага в данной зоне шнека, по окончании распределения сваренных кольцевых секторов приваривают к валу остальную часть лопасти шнека.

| ХАРЛАМОВ С.В | |||

| Конструирование технологических машин и аппаратов, Ленинград, издательство Ленинградского университета, 1974 г | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Способ изготовления шнека и устройство для его осуществления | 1988 |

|

SU1569048A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТКОВ ШНЕКОВ | 0 |

|

SU316511A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШНЕКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2115502C1 |

| Способ повышения испарения солнечной энергией воды из рассолов поваренной соли | 1932 |

|

SU31422A1 |

Авторы

Даты

2006-11-20—Публикация

2004-06-16—Подача