Изобретение относится к машиностроению и касается способа изготовления изделий с ребрами винтовой формы, в частности спиралей для шнеков.

Известны способы получения спиралей для шнеков, включающие вырезание заготовки в виде металлической полосы прямоугольного сечения и ее последующее деформирование в спираль путем прокатки в специальных валках (см. например, авторские свидетельства №671899, МПК2 B21D 11/06, публ. 05.07.1979; №1696072, МПК5 В21Н 3/12, публ. 07.12.1991; 1754273, МПК5 B21D 11/06, публ. 15.03.1992).

Недостатками известных способов являются их высокая трудоемкость, необходимость использования для изготовления спирали сложного и дорогостоящего оборудования, энергоемкость производства.

Известен способ изготовления геликоидального шнека, согласно которому из листа исходного материала вырезают кольцевые заготовки, в каждой из которых выполняют радиальный разрез, по линиям разреза кольца последовательно жестко соединяют между собой, после чего из полученного полуфабриката путем его равномерного с заданным шагом растягивания вдоль продольной оси формируют спираль, которую приваривают к валу (см. патент №2287391, МПК В21С 37/26, публ. 10.01.2006).

Недостатком известного способа, обусловленным нерациональным использованием исходного материала, является большая материалоемкость конечного продукта - спирали, так как часть материала, вырезаемая из центральной области заготовки, в дальнейшем не используется и идет в отходы. В зависимости от размеров шнека, отходы могут составлять 30-50% исходного материала. Учитывая, что спирали для шнеков изготавливают, как правило, из дорогостоящих материалов, (нержавеющая сталь, цветные металлы и т.п.) такие значительные потери материала весьма существенно увеличивают стоимость конечного изделия.

Задачей предлагаемого изобретения является снижение материалоемкости и, как следствие, уменьшение стоимости изделия.

Результатом изобретения является низкая материалоемкость спирали шнека.

Результат изобретения достигается за счет того, что в способе производства спирали шнека, включающем изготовление плоских заготовок, их жесткое соединение между собой и последующее равномерное с заданным шагом растягивание полученного полуфабриката спирали вдоль продольной оси, заготовки изготавливают из выполненных в виде равнобедренных трапеций пластин, путем их жесткого соединения между собой по боковым сторонам с образованием разомкнутой шайбы с контурами в виде правильных многоугольников.

Размеры и количество трапецеидальных пластин определяются заданными параметрами спирали шнека, при этом минимальное количество пластин, необходимых для изготовления одной заготовки, - не менее трех.

При необходимости контуры многоугольников полученной таким образом заготовки могут быть скруглены с образованием кольца, диаметр внешней окружности которого равен диаметру окружности, вписанной во внешний многоугольник шайбы, а диаметр внутренней окружности - соответственно, диаметру окружности, описанной около внутреннего многоугольника.

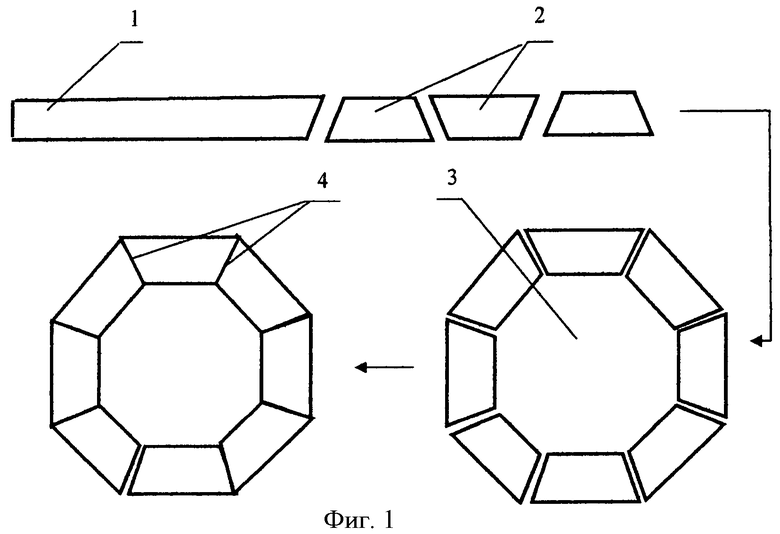

На фиг.1 показана последовательность операций по изготовлению заготовки.

Из полосы исходного материала 1 вырезают трапецеидальные пластины 2. Необходимые размеры (высота, длина оснований и угол наклона боковых сторон трапеции) и количество пластин предварительно рассчитывают, исходя из заданных конструктивных параметров спирали шнека. Из пластин 2 составляют многоугольную шайбу 3, после чего пластины сваривают между собой по стыкам боковых сторон 4, оставляя один из стыков разомкнутым. Затем из набора полученных заготовок составляют полуфабрикат спирали шнека.

В предлагаемом способе экономия материала обусловлена тем, что, в отличие от прототипа, при вырезании трапецеидальных пластин исходный материал используется практически полностью, а потери, которые возникают при обтачивании контуров заготовки до кольца (если в этом есть необходимость), значительно меньше потерь, имеющих место при вырезании из листа непосредственно кольцевых секторов.

Следует отметить, что потери материала резко снижаются по мере увеличения числа сторон многоугольника, выбранного в качестве основы заготовки, однако при этом увеличиваются трудозатраты на изготовление последней. На практике указанное противоречие обычно разрешают путем разумного компромисса с учетом конструктивных особенностей и назначения конкретного изделия.

Пример практической реализации предлагаемого способа.

Требуется изготовить спираль, привариваемую к внутренней поверхности трубы диаметром 600 мм, высота витков спирали 150 мм.

Путем расчета определяют:

- с учетом деформации витков при их изгибе, необходимая ширина полосы составляет 160 мм;

- в качестве основы для заготовки выбирается 24-х угольник, для которого диметр вписанной окружности составляет 600 мм;

- необходимый угол при основании трапецеидальных пластин - 7.5°;

- длина большего основания трапеции - 78 мм;

- длина меньшего основания трапеции - 57 мм;

- диаметр окружности, описанной около внутреннего 24-х угольника - 438 мм,

После выполнения необходимых расчетов полосу исходного листового материала шириной 160 мм разрезают на трапецеидальные пластины указанных выше размеров, составляют из них 24-х угольник, сваривают пластины между собой по боковым сторонам трапеций, после чего обтачивают контуры полученной многоугольной шайбы: внешнего - до окружности диаметром 600 мм, внутреннего - до окружности диаметром 438 мм, в полученной кольцевой заготовке выполняют радиальный разрез, после чего из набора заготовок составляют и формируют спираль.

Для приведенного примера при изготовлении заготовок спирали известным способом потери материала составили бы около 53%, в то время как при использовании предлагаемого способа потери не превышают 2%.

Таким образом, предлагаемый способ обеспечивает значительное снижение материалоемкости спирали шнека и, как следствие, экономию ценных производственных материалов, уменьшение количества отходов и снижение стоимости изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок формирования спирали шнека | 2018 |

|

RU2697282C1 |

| ПРОФИЛЬ ДЛЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2006 |

|

RU2309499C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ С КОНЦЕНТРАТОРОМ (ВАРИАНТЫ) | 2006 |

|

RU2310140C1 |

| Способ изготовления спиралей шнеков и устройство для его осуществления | 1988 |

|

SU1611505A1 |

| Резиновая футеровка спиральных классификаторов | 1989 |

|

SU1793970A3 |

| Способ изготовления катушки возбуждения электромагнита | 1985 |

|

SU1333113A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ОСЕСИММЕТРИЧНОГО ИЗДЕЛИЯ | 1990 |

|

SU1800729A1 |

| Способ изготовления полых осесимметричных тонкостенных деталей из алюминия | 1990 |

|

SU1738433A1 |

| ИНДУКТОР ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2021 |

|

RU2790582C1 |

| Способ изготовления плоских кольцевых дисков | 1982 |

|

SU1166879A1 |

Изобретение предназначено для снижения материалоемкости изделий с ребрами винтовой формы, в частности спиралей для шнеков. Способ включает изготовление плоских заготовок, их жесткое соединение между собой и последующее равномерное с заданным шагом растягивание полученного полуфабриката спирали вдоль продольной оси. Экономия ценных производственных материалов, уменьшение количества отходов и снижение стоимости изделия обеспечивается за счет того, что заготовки изготавливают из выполненных в виде равнобедренных трапеций пластин, жестко соединяемых между собой по боковым сторонам с образованием разомкнутой шайбы с контуром в виде правильного многоугольника. 1 ил.

Способ производства спирали для шнека, включающий изготовление плоских заготовок, их жесткое соединение между собой и последующее равномерное с заданным шагом растягивание полученного полуфабриката спирали вдоль продольной оси, отличающийся тем, что заготовки изготавливают из имеющих форму равнобедренных трапеций пластин путем их жесткого соединения между собой по боковым сторонам с образованием разомкнутой шайбы с контуром в виде правильного многоугольника.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕЛИКОИДАЛЬНОГО ШНЕКА | 2004 |

|

RU2287391C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| КОМПОЗИЦИЯ ДЛЯ УДАЛЕНИЯ NO | 2004 |

|

RU2352609C2 |

Авторы

Даты

2012-05-20—Публикация

2010-06-11—Подача