в радиальном относительно оси шнека направлении. Пластины 1 имеют прямолинейный и отогнутый участки. Пластины равномерно установлены по периметру вокруг вала 8. Спираль шнека устанавливают на вал, отодвигают узел растяжения и калибровки вправо и приваривают начало спирали 7 к валу. При перемещении упомянутого узла вдоль оси вала с помощью тросов 10 спираль растягивается, витки ее входят в

заходный конический участок 10, образованный отогнутыми участками пластин, а затем калибруются цилиндрическим участком I, образованным прямолинейными участками пластин. Переналадку на другой типоразмер осуществляют перемещением пластин 1 с помощью планетарного диска 5, конической шестерни 6 и кулачков 4, входящих в зацепление с диском 5. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спиралей шнеков и устройство для его осуществления | 1988 |

|

SU1611505A1 |

| Устройство для навивки широкополосных спиралей шнеков | 1988 |

|

SU1532128A1 |

| Устройство пережима и отделения шейных позвонков от тушки птицы | 1990 |

|

SU1745177A1 |

| Способ изготовления шнека и устройство для его осуществления | 1988 |

|

SU1569048A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШНЕКА И ШНЕК | 2007 |

|

RU2361692C2 |

| Станок формирования спирали шнека | 2018 |

|

RU2697282C1 |

| Способ непрерывного изготовления шнеков и устройство для его осуществления | 1985 |

|

SU1291239A1 |

| УСТРОЙСТВО ДЛЯ ПЛЕТЕНИЯ СЕТОК | 1991 |

|

RU2020016C1 |

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ДОБАВОК В СУХИЕ КОРМА | 2013 |

|

RU2547467C1 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

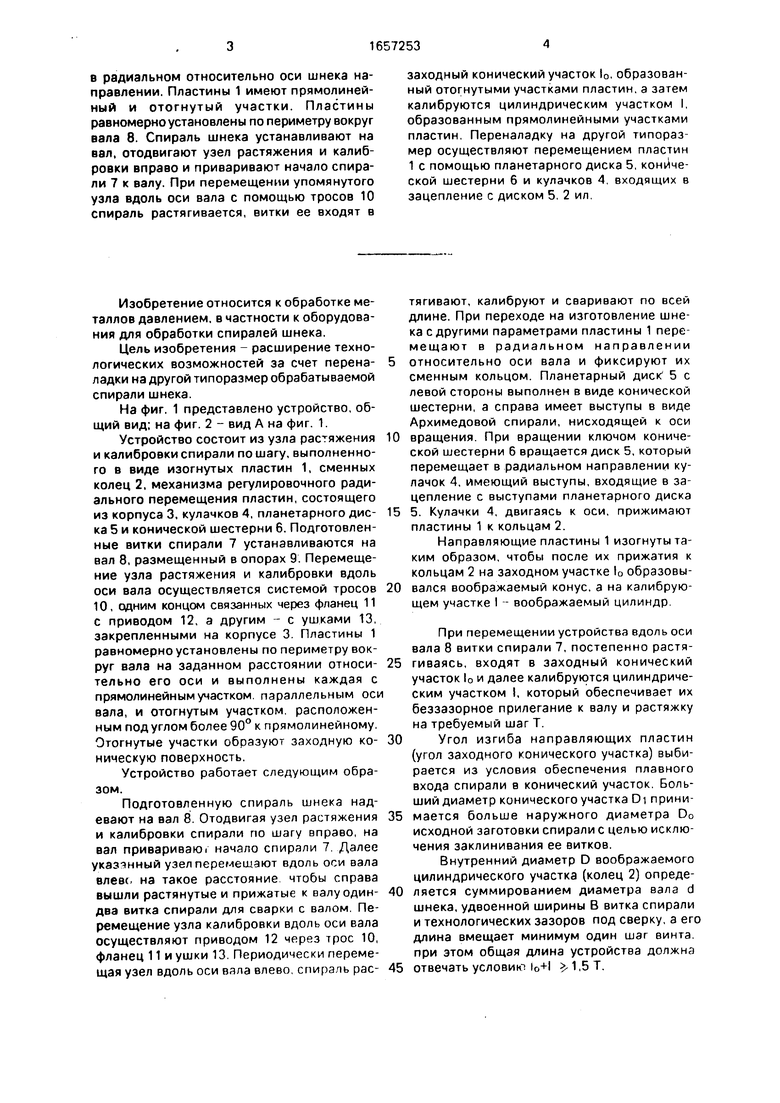

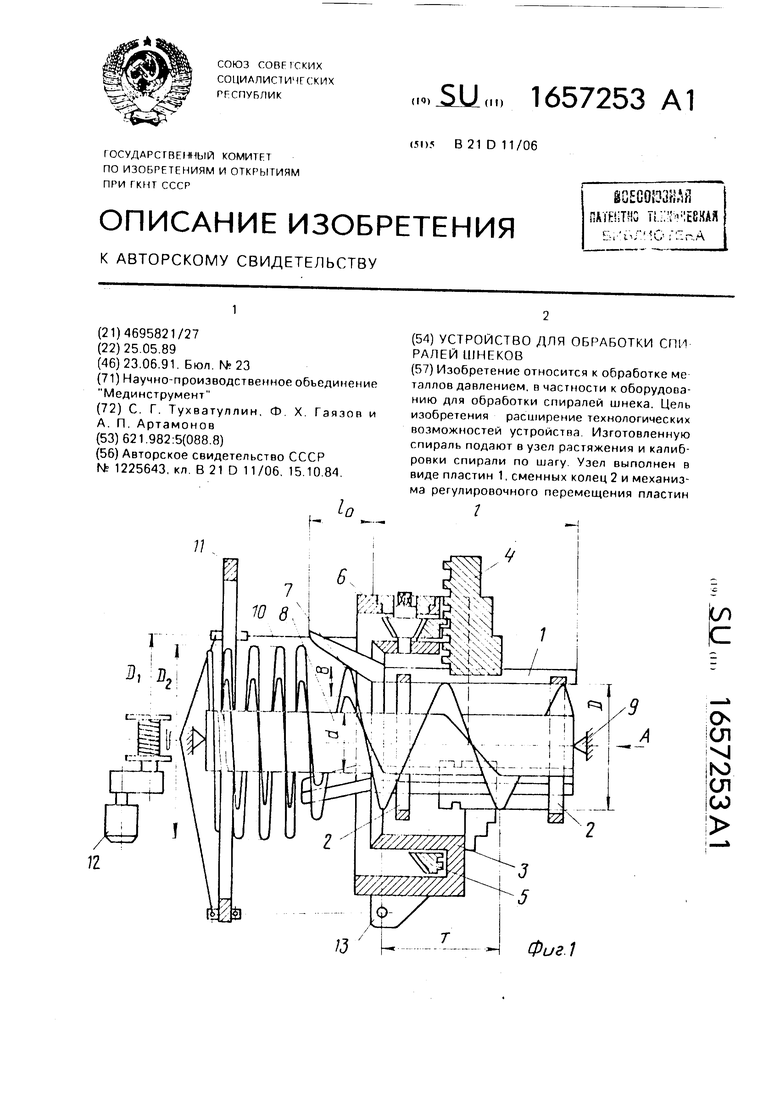

Изобретение относится к обработке ме таллов давлением, в частности к оборудованию для обработки спиралей шнека. Цель изобретения расширение технологических возможностей устройства Изготовленную спираль подают в узел растяжения и калибровки спирали по шагу Узел выполнен в виде пластин 1, сменных колец 2 и механизма регулировочного перемещения пластин 1 о |СЛ 1 Ю сл CJ : н Фиг. 1

Изобретение относится к обработке металлов давлением, в частности к оборудования для обработки спиралей шнека.

Цель изобретения - расширение технологических возможностей за счет перена- ладки на другой типоразмер обрабатываемой спирали шнека.

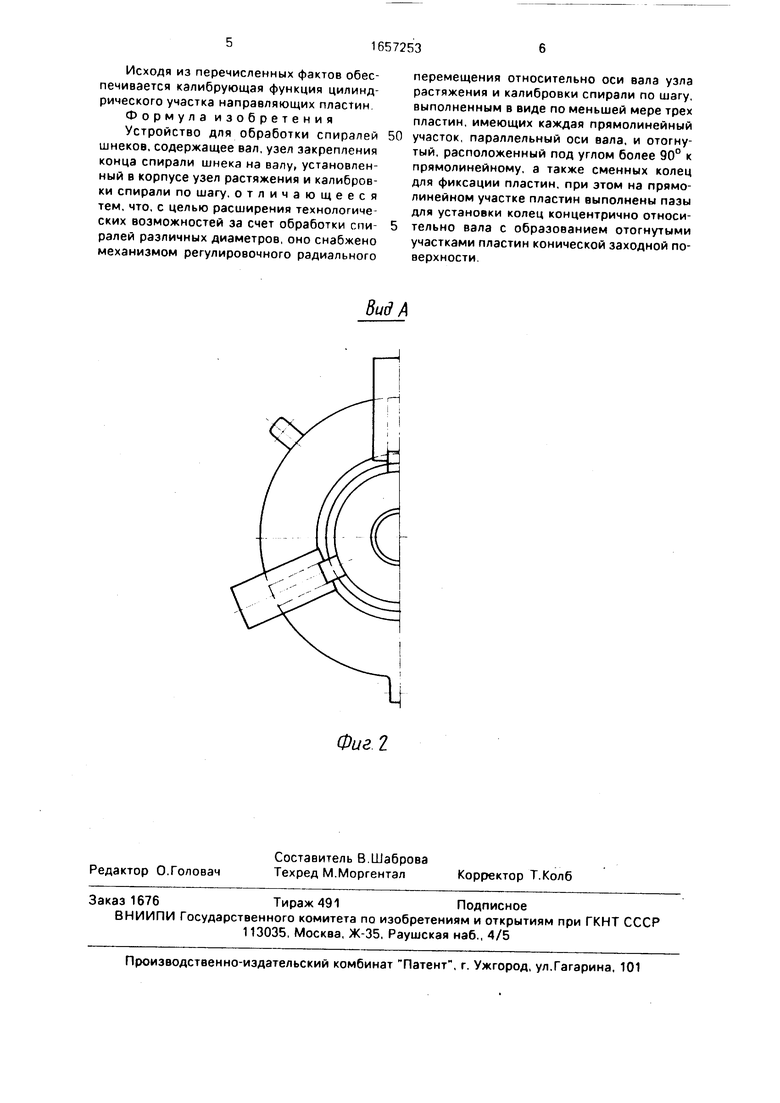

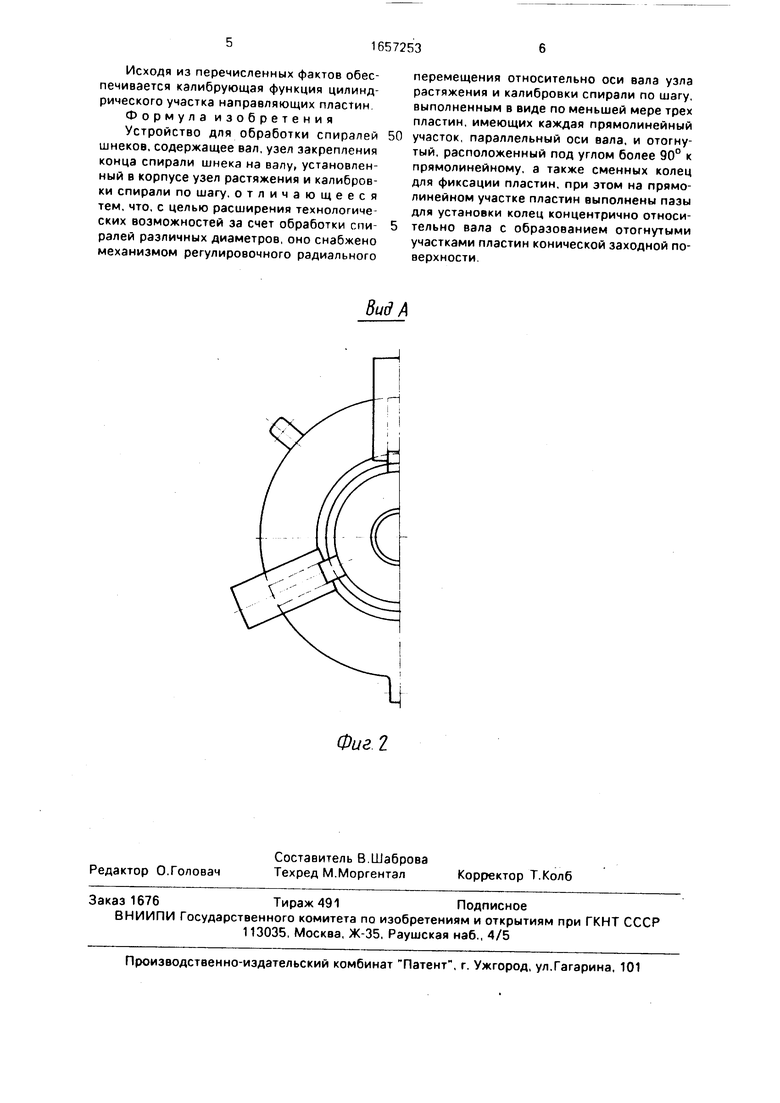

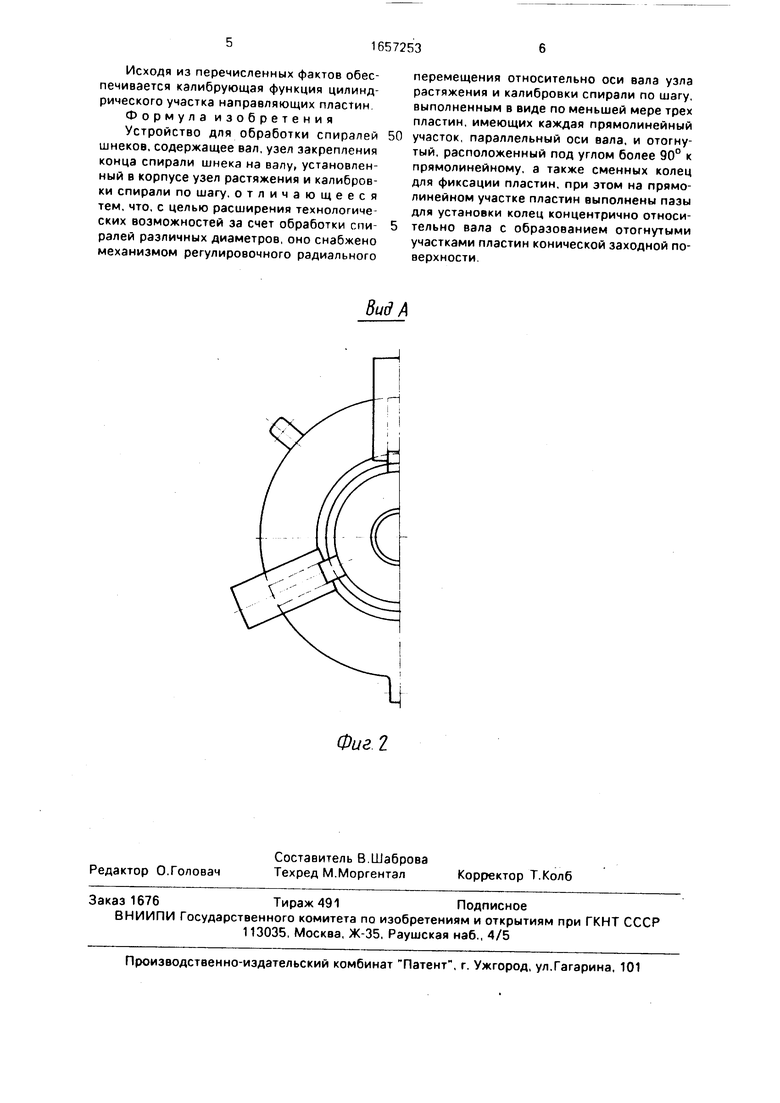

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - вид А на фиг. 1.

Устройство состоит из узла растяжения и калибровки спирали по шагу, выполненного в виде изогнутых пластин 1, сменных колец 2, механизма регулировочного радиального перемещения пластин, состоящего из корпуса 3, кулачков 4, планетарного дис- ка 5 и конической шестерни 6. Подготовленные витки спирали 7 устанавливаются на вал 8, размещенный в опорах 9. Перемещение узла растяжения и калибровки вдоль оси вала осуществляется системой тросов 10, одним концом связанных через фланец 11 с приводом 12, а другим - с ушками 13, закрепленными на корпусе 3. Пластины 1 равномерно установлены по периметру вокруг вала на заданном расстоянии относи- тельно его оси и выполнены каждая с прямолинейным участком, параллельным оси вала, и отогнутым участком, расположенным под углом более 90° к прямолинейному. Отогнутые участки образуют заходную ко- ническую поверхность.

Устройство работает следующим образом.

Подготовленную спираль шнека надевают на вал 8. Отодвигая узел растяжения и калибровки спирали по шагу вправо, на вал привариваю начало спирали 7. Далее указанный узел перемещают вдоль оси вала влево на такое расстояние чтобы справа вышли растянутые и прижатые к валу один- два витка спирали для сварки с валом. Перемещение узла калибровки вдоль оси вала осуществляют приводом 12 через трос 10, фланец 11 и ушки 13. Периодически перемещая узел вдоль оси вала влево, спираль рас-

тягивают, калибруют и сваривают по всей длине. При переходе на изготовление шнека с другими параметрами пластины 1 пере- мещают в радиальном направлении относительно оси вала и фиксируют их сменным кольцом. Планетарный диск 5 с левой стороны выполнен в виде конической шестерни, а справа имеет выступы в виде Архимедовой спирали, нисходящей к оси вращения. При вращении ключом конической шестерни 6 вращается диск 5, который перемещает в радиальном направлении кулачок 4, имеющий выступы, входящие в зацепление с выступами планетарного диска 5. Кулачки 4, двигаясь к оси, прижимают пластины 1 к кольцам 2.

Направляющие пластины 1 изогнуты таким образом, чтобы после их прижатия к кольцам 2 на заходном участке 0 образовывался воображаемый конус, а на калибрующем участке I - воображаемый цилиндр.

При перемещении устройства вдоль оси вала 8 витки спирали 7, постепенно растягиваясь, входят в заходный конический участок 10 и далее калибруются цилиндрическим участком I, который обеспечивает их беззазорное прилегание к валу и растяжку на требуемый шаг Т.

Угол изгиба направляющих пластин (угол заходного конического участка) выбирается из условия обеспечения плавного входа спирали в конический участок. Больший диаметр конического участка DI принимается больше наружного диаметра D0 исходной заготовки спирали с целью исключения заклинивания ее витков.

Внутренний диаметр D воображаемого цилиндрического участка (колец 2) определяется суммированием диаметра вала d шнека, удвоенной ширины В витка спирали и технологических зазоров под сверку, а его длина вмещает минимум один шаг винта. при этом общая длина устройства должна отвечать условию 10+1 Ј 1,5 Т.

Исходя из перечисленных фактов обеспечивается калибрующая функция цилиндрического участка направляющих плагин Формула изобретения Устройство для обработки спиралей шнеков, содержащее вал, узел закрепления конца спирали шнека на валу, установленный в корпусе узел растяжения и калибровки спирали по шагу, отличающееся тем, что, с целью расширения технологических возможностей за счет обработки спиралей различных диаметров, оно снабжено механизмом регулировочного радиального

Фигг

перемещения относительно оси вала узла растяжения и калибровки спирали по шагу, выполненным в виде по меньшей мере трех пластин, имеющих каждая прямолинейный

участок, параллельный оси вала, и отогнутый, расположенный под углом более 90° к прямолинейному, а также сменных колец для фиксации пластин, при этом на прямолинейном участке пластин выполнены пазы для установки колец концентрично относительно вала с образованием отогнутыми участками пластин конической заходной поверхности.

Вид А

| Устройство для калибровки витка спирали по шагу | 1984 |

|

SU1225643A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1991-06-23—Публикация

1989-05-25—Подача