Изобретение относится к конструктивным элементам винтовых конвейеров и области изготовления изделий, имеющих элементы винтовой формы.

Известен шнек, содержащий заготовку, на наружной поверхности которой выполнены витки из разомкнутых кольцевых секторов, образующих непрерывную винтовую линию с заданным шагом. Способ изготовления такого шнека включает распределение на валу предварительно вырезанных разомкнутых кольцевых секторов, сваренных прямолинейными участками в непрерывную спираль, которую распределяют вдоль вала и приваривают (пат. RU 2287391, МПК (2006.01) В21С 37/26, опубл. 2006 г.).

Недостатком шнека и способа его изготовления является низкая точность его параметров (шага, угла наклона винтовой линии), что объясняется накапливающейся погрешностью при распределении и при варке непрерывной спирали к валу. Этот недостаток усугубляется при изготовлении длинномерных шнеков и при необходимости изготовления нескольких шнеков с идентичными шагами витков. Кроме того, таким способом можно изготавливать шнеки с небольшой толщиной витков.

Известен шнек и способ его изготовления (пат. RU 2115502, МПК6 В21Н 3/12, опубл. 1998 г.). Шнек содержит вал, на наружной поверхности которого закреплены витки, образующие непрерывную винтовую линию с заданным шагом. Витки выполнены из разомкнутых кольцевых секторов прямоугольного сечения. Способ включает распределение на валу предварительно вырезанных разомкнутых кольцевых секторов прямоугольного сечения, формирование винтовой линии и ее одновременное закрепление путем последовательной установки и прокатки каждого витка с заданным шагом, углом подъема и наклона.

Такой шнек может иметь большую толщину витков и более точные параметры, а способ за счет выполнения прокатки каждого витка позволяет изготовить шнек со значительной толщиной витков и несколько повысить точность его параметров.

Однако точность параметров длинномерных шнеков (шаг, угол наклона винтовой линии) не достаточна, что объясняется накапливающейся погрешностью при распределении и закреплении винтовой линии к валу. Кроме того, для осуществления способа необходимо использовать сложное оборудование.

Наиболее близким к заявляемому шнеку и способу его изготовления является шнек и способ его изготовления (авт. свид. SU 297548, МПК B65G 33/24, опубл. 11.03.1971 г.). Шнек содержит соединенные последовательно торцами секции, на наружной поверхности которых выполнены витки, образующие непрерывную винтовую линию с заданным шагом. Секции соединяют фланцами, установленными на цапфах с лысками. В результате образуется шнек с легко разнимаемым соединением секций, имеющий достаточную гибкость (шарнирность) за счет зазоров между лысками на цапфе и квадратом на разъемном фланце.

Такой шнек и способ его изготовления более просты за счет возможности изготовления длинномерного шнека из коротких секций.

Однако он имеет фланцевые соединения, которые препятствуют его использованию в конвейерах для транспортировки длинномерных изделий (прутков, насосных штанг). Такой шнек не может быть использован для работы в условиях высоких температур (для подачи длинномерных изделий в печи с температурой ˜950°С) из-за большого количества резьбовых соединений. Кроме того, шнек не обеспечивает точности ориентации транспортируемого изделия при использовании в качестве элементов винтовых конвейеров, что объясняется невозможностью получения шнеков с идентичными шагами витков из-за деформации длинномерного шнека и низкой точности его параметров.

Задачей предлагаемого изобретения является уменьшение деформации длинномерного шнека и повышение точности его параметров.

Поставленная задача решается за счет того, что конструкция длинномерного шнека содержит соединенные последовательно торцами секции, на наружной поверхности которых выполнены витки, образующие непрерывную винтовую линию с заданным шагом, при этом длина поверхности с витками каждой секции не кратна шагу винтовой линии, секции соединены сваркой с обеспечением заданного расстояния между первым витком первой секции и последним витком каждой последующей секции, при этом на торцевых частях секций выполнены фаски под сварной шов с образованием в зоне витка проточки, а на стыкуемых витках выполнен срез вершины острого угла плоскостью, проходящей от наружной поверхности витка к наружной поверхности заготовки, для образования при стыке сварочной ванны.

Выполнение секций длиной поверхности с витками, не кратной шагу, позволяет обеспечить угловое смещение линии стыка витков, что необходимо для уменьшения деформации длинномерного шнека.

Выполнение шнека из секций, соединенных сваркой последовательно торцами с обеспечением заданного расстояния между первым витком первой секции и последним витком каждой последующей секции, позволяет повысить точность параметров длинномерного шнека за счет исключения накопления погрешности по длине шнека.

Выполнение на торцевых частях секций фаски под сварной шов с образованием в зоне витка проточки и выполнение на стыкуемых витках среза вершины острого угла плоскостью, проходящей от наружной поверхности витка к наружной поверхности заготовки, для образования при стыке сварочной ванны позволяет получить длинномерный шнек с витками, образующими непрерывную винтовую линию с заданным шагом.

Поставленная задача решается также за счет того, что способ изготовления длинномерного шнека включает изготовление секций шнека с формированием на их наружной поверхности витков, образующих непрерывную винтовую линию с заданным шагом при соединении секций последовательно торцами, при этом изготавливают секции шнека с длиной поверхности с витками каждой секции, не кратной шагу винтовой линии, а при соединении секций сваркой обеспечивают заданное расстояние между первым витком первой секции и последним витком каждой последующей секции, при этом на торцевых частях секций выполняют фаски под сварной шов с образованием в зоне витка проточки, а на стыкуемых витках выполняют срез вершины острого угла плоскостью, проходящей от наружной поверхности витка к наружной поверхности заготовки, с образованием при стыке сварочной ванны.

Изготовление секций с длиной поверхности с витками, не кратной шагу, позволяет обеспечить угловое смещение линии стыка ребер, что необходимо для уменьшения деформации полученного длинномерного шнека.

Соединение секций последовательно торцами с обеспечением заданного расстояния между первым витком первой секции и последним витком каждой последующей секции позволяет повысить точность параметров длинномерного шнека за счет исключения накопления погрешности по длине шнека.

Соединение секций сваркой и выполнение при этом на торцевых частях секций фасок под сварной шов с образованием в зоне витка проточки, а на стыкуемых витках среза вершины острого угла плоскостью, проходящей от наружной поверхности витка к наружной поверхности заготовки, с образованием при стыке сварочной ванны позволяет получить длинномерный шнек с витками, образующими непрерывную винтовую линию с заданным шагом.

Кроме того, перед соединением секций на витках хотя бы одной из них могут выполнить наплавку износостойкого покрытия с последующим обтачиванием, что позволяет повысить износостойкость шнека в зонах, подверженных наибольшему износу, например в зонах расположения опорных роликов при использовании шнека, и обеспечить точность параметров шнека. При этом упрощается технология обработки за счет выполнения наплавки и механической обработки перед соединением секций.

Единым техническим результатом, достигаемым при использовании предлагаемой конструкции и способа изготовления шнека, является обеспечение возможности изготовления длинномерного шнека с меньшей деформацией и точными параметрами за счет исключения накопления погрешности по длине шнека при соединении секций.

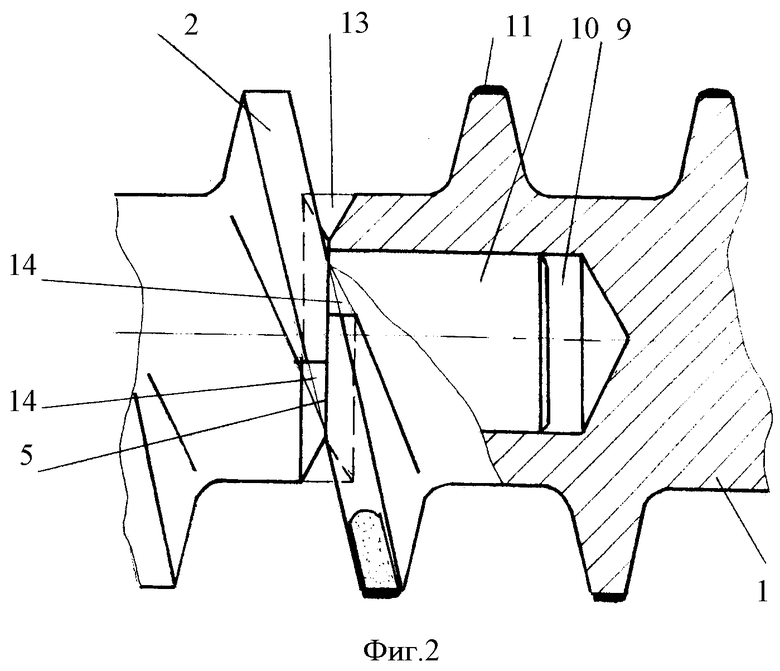

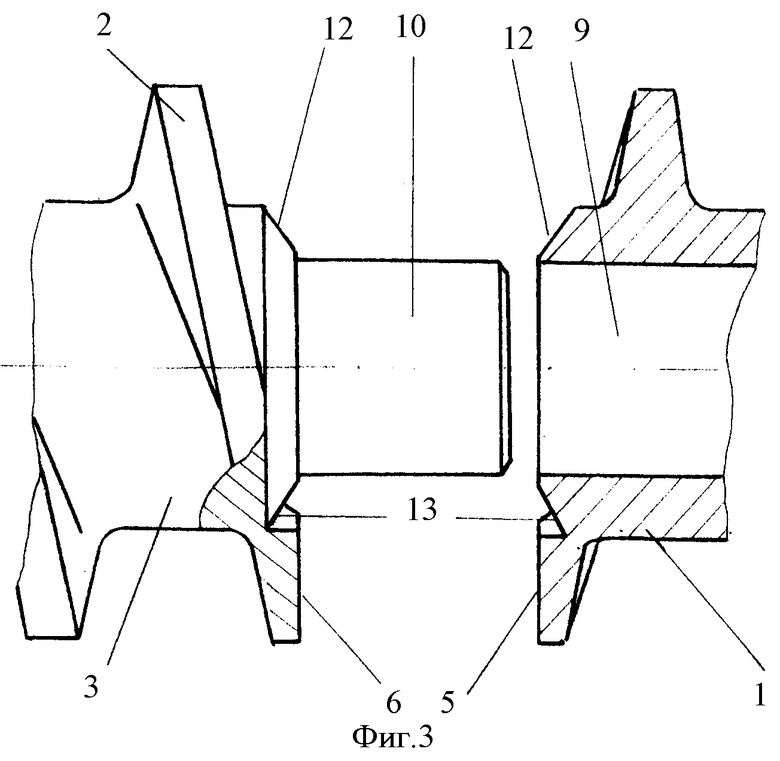

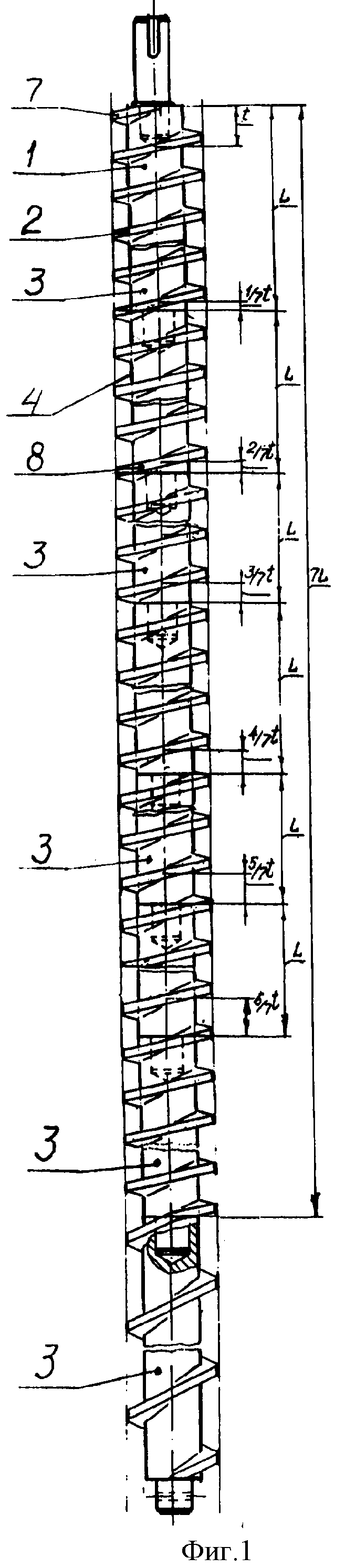

Изобретение поясняется чертежами, на которых на фиг.1 изображен длинномерный шнек, на фиг.2 - две смежные секции шнека после соединения, на фиг.3 - две смежные секции шнека перед соединением.

Длинномерный шнек содержит заготовку 1, на наружной поверхности которой выполнены витки 2, образующие непрерывную винтовую линию с заданным шагом t. Шнек состоит из секций 3, длина L поверхности 4 с витками 2 которых не кратна шагу t винтовой линии, соединенных последовательно торцами 5 и 6 с обеспечением заданного расстояния между первым витком 7 первой секции и последним витком 8 каждой последующей секции 3. Шаг t винтовой линии разных секций 3 может быть разным. В приведенном на фиг.1 варианте на соединяемых торцах 5 и 6 смежных секций 3 выполнены центрирующие элементы - на торце 5 - отверстие 9, а на торце 6 - соответствующий ему выступ 10. На витках 2 хотя бы одной из секций 3 выполнена наплавка 11 износостойкого покрытия. На торцевых частях заготовок 1 выполнены фаски 12 под сварной шов с образованием в зоне витка проточки 13, а на стыкуемых витках 2 выполнен срез вершины острого угла плоскостью, проходящей от наружной поверхности витка 2 к наружной поверхности заготовки 1, с образованием при стыке сварочной ванны 14.

Способ изготовления длинномерного шнека включает изготовление секций 3 шнека с формированием на наружной поверхности заготовки 1 витков 2, образующих непрерывную винтовую линию с заданным шагом t. Длина L поверхности с витками секций 3 не кратна шагу t винтовой линии. На соединяемых торцах 5 и 6 смежных секций выполняют центрирующие элементы - на торце 5 - отверстие или отверстия 8, а на торце 6 - соответствующие ему или им выступы. При необходимости перед соединением секций на витках 2 хотя бы одной из них выполняют наплавку 11 износостойкого покрытия с последующим обтачиванием. Секции 3 соединяют последовательно торцами 5 и 6, обеспечивая заданное расстояние между первым витком первой секции и последним витком каждой последующей секции.

Предложенным способом изготовили шнек из жаропрочного сплава 36Х18Н35 В2С длиной 11400 мм, диметром наружной поверхности заготовки 76,2 мм, диаметром наружной поверхности ребер 130 мм, состоящий из 12 секций, из них 11 секций с шагом винтовой линии t=57,15 мм длиной поверхности с витками  витка, одна секция с шагом винтовой линии t=114,3 мм длиной поверхности с витками

витка, одна секция с шагом винтовой линии t=114,3 мм длиной поверхности с витками  витка. Толщина витков у наружной поверхности 10 мм. Секции изготовили литьем в землю. В зонах расположения опорных роликов при использовании шнека на витках секций выполнили наплавку износостойкого покрытия электродом 0ЗШ, ГОСТ 10051-71 и обтачивание до требуемого диаметрального размера. При разметке секций под сварку обеспечивали заданное расстояние между первым витком первой секции и последним витком соединяемой секции. Секции соединили сваркой. При соединении секций образовалось 7 зон с наплавкой. Стык витков секций по отношению к другому стыку имеет угловое смещение, что позволило уменьшить деформацию шнека при его эксплуатации.

витка. Толщина витков у наружной поверхности 10 мм. Секции изготовили литьем в землю. В зонах расположения опорных роликов при использовании шнека на витках секций выполнили наплавку износостойкого покрытия электродом 0ЗШ, ГОСТ 10051-71 и обтачивание до требуемого диаметрального размера. При разметке секций под сварку обеспечивали заданное расстояние между первым витком первой секции и последним витком соединяемой секции. Секции соединили сваркой. При соединении секций образовалось 7 зон с наплавкой. Стык витков секций по отношению к другому стыку имеет угловое смещение, что позволило уменьшить деформацию шнека при его эксплуатации.

Таким образом, использование предлагаемого длинномерного шнека и способа его изготовления позволяет повысить точность параметров длинномерного шнека за счет исключения накопления погрешности по длине шнека при соединении секций, а также использовать простое оборудование для изготовления длинномерного шнека. При этом обеспечивается возможность изготовления комплекта шнеков с идентичными шагами витков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой сварки монтажных поворотных стыков стальных труб малого диаметра | 1991 |

|

SU1838065A3 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

| СВАРНОЕ СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ И СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 1998 |

|

RU2140038C1 |

| СПОСОБ НАПЛАВКИ ДЛИННОМЕРНЫХ ПЛОСКИХ ДЕТАЛЕЙ | 1996 |

|

RU2104133C1 |

| Трубоукладочная баржа с трубосварочным комплексом | 1984 |

|

SU1327403A1 |

| Способ изготовления стальных труб с защитным полимерным покрытием | 2016 |

|

RU2666714C2 |

| Устройство для сварки труб большогодиАМЕТРА | 1979 |

|

SU848221A1 |

| Поточная линия для изготовления длинномерных металлоконструкций из фасонных профилей | 1979 |

|

SU856722A1 |

| Способ изготовления двухшовных труб большого диаметра | 2017 |

|

RU2667194C1 |

Изобретение относится к конструктивным элементам винтовых конвейеров и области изготовления изделий, имеющих элементы винтовой формы. Длинномерный шнек содержит соединенные последовательно торцами секции. Длинномерный шнек изготавливают из секций, на наружной поверхности которых выполнены витки, образующие непрерывную винтовую линию с заданным шагом. При этом длина поверхности с витками каждой секции не кратна шагу винтовой линии. Секции соединяют сваркой с обеспечением заданного расстояния между первым витком первой секции и последним витком каждой последующей секции. На торцевых частях секций выполняют фаски под сварной шов с образованием в зоне витка проточки. На стыкуемых витках выполняют срез вершины острого угла плоскостью, проходящей от наружной поверхности витка к наружной поверхности заготовки, для образования при стыке сварочной ванны. Технический результат направлен на уменьшение деформации длинномерного шнека и повышение точности его параметров. 2 н. и 1 з.п. ф-лы, 3 ил.

| ПРОМЕЖУТОЧНАЯ ОПОРА ВИНТОВОГО КОНВЕЙЕРА | 0 |

|

SU297548A1 |

| СПИВАКОВСКИЙ А.О | |||

| КОНВЕЙЕРЫ, ТЕОРИЯ, КОНСТРУКЦИЯ И РАСЧЕТ | |||

| - М.-Л.: ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО НЕФТЯНОЙ И ГОРНО-ТОПЛИВНОЙ ЛИТЕРАТУРЫ, 1941, с.435 | |||

| Способ плазменной наплавки | 1987 |

|

SU1581500A1 |

| СПОСОБ СЛЕДЯЩЕЙ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ( ВАРИАНТЫ) | 2005 |

|

RU2288807C1 |

Авторы

Даты

2009-02-10—Публикация

2007-04-18—Подача