Изобретения относятся к области изготовления изделий, имеющих элементы винтовой формы, и могут быть использованы при изготовлении шнека для центрифуги.

Известны способы изготовления спиралей шнека (см., например, авт. св. СССР NN 1696072, 996014, 546139, кл. B 21 H 3/12, патент ФРГ N 947696, кл. B 21 H 3/12), заключающиеся в обработке заготовки давлением. При этом используются валки различной формы (например, цилиндрической, конусной или гиперболической) и в ее различных сочетаниях. Заготовки также используются разного сечения (например, прямоугольного, клинового и т.д.) и прокатываются в зазоре разного вида (например, клинового), с целью деформирования материала с разной степенью и в разных направлениях. Кроме того, для формирования спирали в заготовке могут прикладываться моменты (например, для скручивания витка).

Недостатком рассмотренных способов являются: низкая надежность кромок спирали больших диаметров для шнеков центрифуг, работающих в абразивной среде.

Известны способы изготовления шнеков (см., например, авт. св. СССР, NN 878401 - прототип, 648304, 265850, кл. B 21 H 3/12), заключающиеся в установке на вал (трубу) и закреплении ранее изготовленной спирали известными, рассмотренными выше способами.

Недостатками данных способов являются: низкая производительность и низкие эксплуатационные характеристики шнека, например, для центрифуги, т.к. невозможно обеспечить точность параметров (угол наклона и подъема) при закреплении на трубе ранее сформированной спирали.

Известны устройства для изготовления шнеков (стенды, станы, установки), содержащие следующие общие элементы конструкции: станину и приспособления для установки и закрепления сформированной спирали на трубе; и устройства для формирования спирали, содержащие станину, прокатывающее и направляющее устройство, выполненное в виде подающих валков, приводных прокатных валков, установленных с зазором, и узел отвода готовой спирали с приданием ей заданного шага. Образование спирали происходит при прохождении полосы заготовки между прокатными валками. Прокатка осуществляется с дополнительным усилием на входе, действующим на полосу заготовки, создаваемым подающими валками (см, например, авт. св. СССР NN 878401, 1107941, патент ФРГ N 947696 - прототип, кл. B 21 H 3/12).

Общими недостатками рассмотренных устройств являются: низкая производительность, низкие эксплуатационные характеристики изготовленных шнеков (точность, надежность), а также невозможность изготовления шнеков, имеющих конические части.

Задачи настоящих технических решений - создание способа изготовления шнека, обеспечивающего его высокую точность и надежность из различных материалов, различных диаметров, со значительными толщинами и высотами витков, разношаговых и имеющих конические части; а также создание установки, обеспечивающей осуществление созданного способа с высокой производительностью.

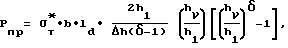

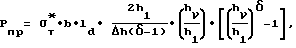

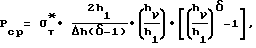

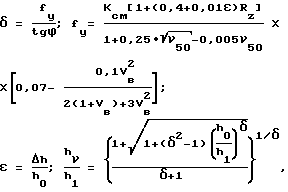

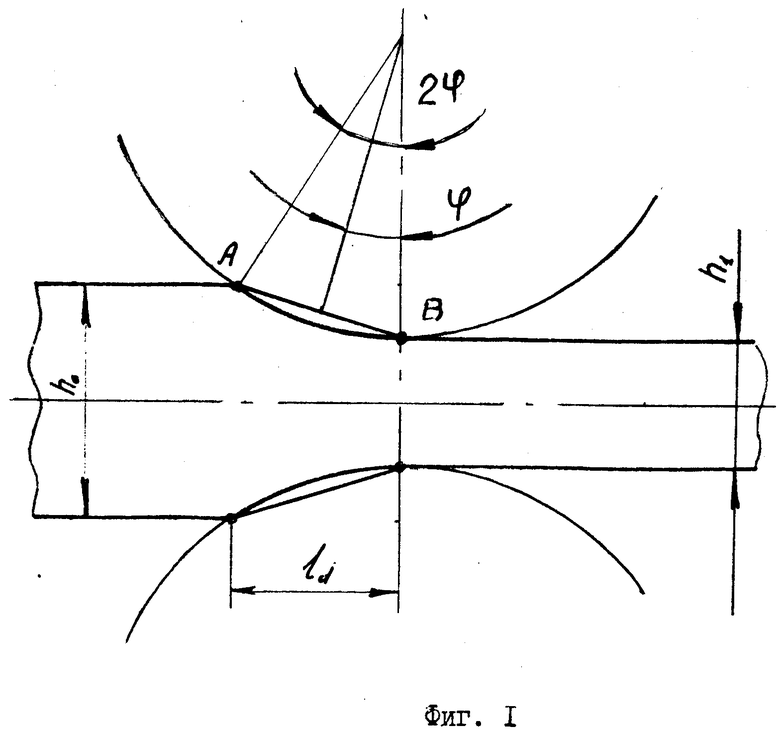

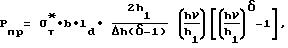

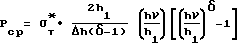

Технический результат поставленных задач достигается тем, что в способе изготовления шнека, заключающемся в установке на трубе исходной заготовки спирали, предлагается использовать исходную заготовку кольцевой формы с прямоугольным сечением, а формирование спирали и ее закрепление осуществлять одновременно при дискретном вращении трубы, соответствующем шагу прихватки витка путем последовательной установки и прокатки каждого витка заготовки с заданным шагом, углом подъема и наклона спирали с усилием, равным

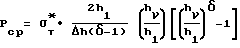

при среднем контактном давлении

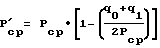

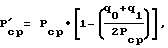

в зоне прокатки, при этом зоной прокатки является площадь, ограниченная высотой витка и хордой двойного угла наклона контактной поверхности, а при наличии усилия натяжения со стороны входа и/или выхода

Усилие натяжения может быть создано вращением трубы шнека и/или дополнительными устройствами.

Технический результат поставленных задач достигается также тем, что установку для изготовления шнека, содержащую станину и устройство, прокатывающее и направляющее исходную заготовку спирали предлагается снабдить механизмами крепления и вращения шнека, а также - дополнительным направляющим устройством для обеспечения перемещения прокатывающего и направляющего устройства под заданным углом конуса, при этом устройство, прокатывающее и направляющее исходную заготовку спирали, выполнить в виде установленного с возможностью перемещения относительно оси шнека по двум взаимно перпендикулярным осям манипулятора с трехкоординатным гидрофицированным захватом, обеспечивающим регулирование усилия прокатки в широких пределах, в котором установлены сменные шарико-роликовые кассеты, а дополнительное направляющее устройство выполнить в виде линейки, подвижно соединенной тягой с манипулятором и установленной в криволинейных пазах основания, имеющего шкалу и установленного посредством планок на станину.

Шарико-роликовую кассету предлагается выполнить в виде корпуса Г-образной формы, в котором установить шарики-ролики с возможностью вращения.

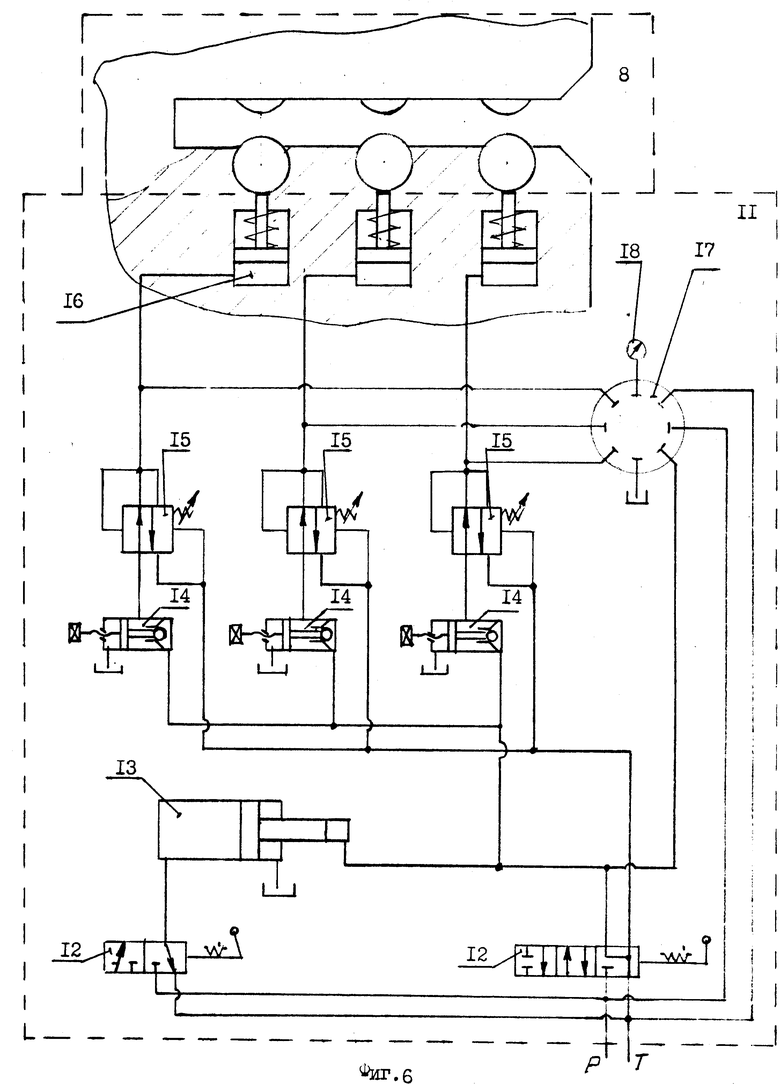

Гидросхема управления усилием прокатки при этом содержит два золотниковых распределителя, соединенных входом с напорной P и сливной T магистралями гидросистемы; гидроусилитель, соединенный бешстоковой полостью с одним золотником, а штоковой - с другим золотником; запорные вентили и редукционные клапаны, соединенные с подпружиненными гидроцилиндрами; сливы редукционных клапанов соединены со сливной магистралью Т, при этом выходы редукционных клапанов, штоковая полость гидроусилителя, напорная Р и сливная Т магистрали соединены также с переключателем, соединенным с манометром.

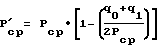

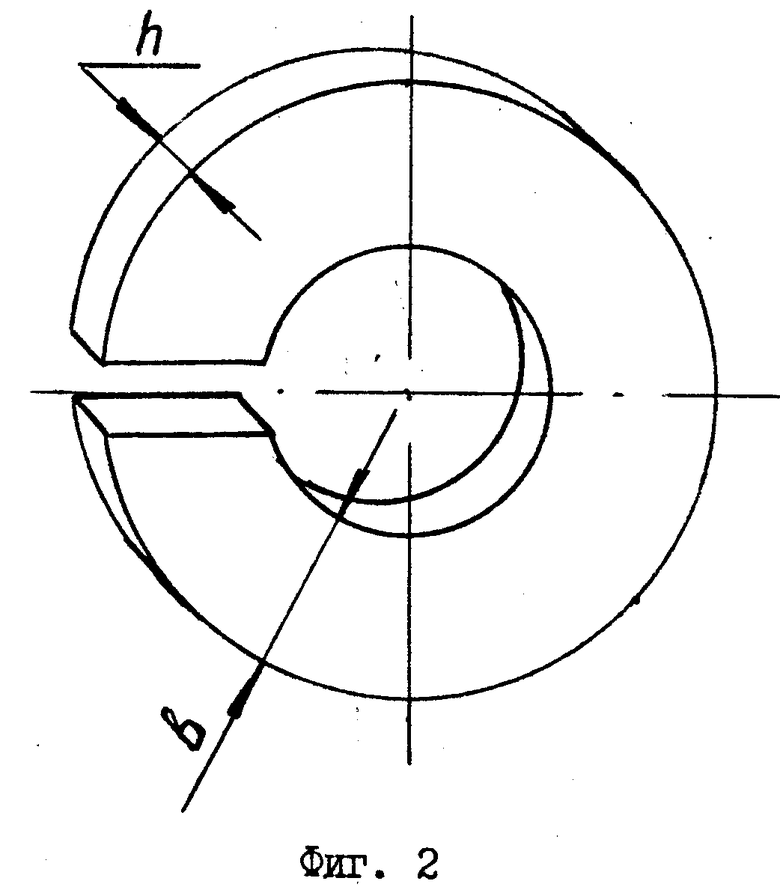

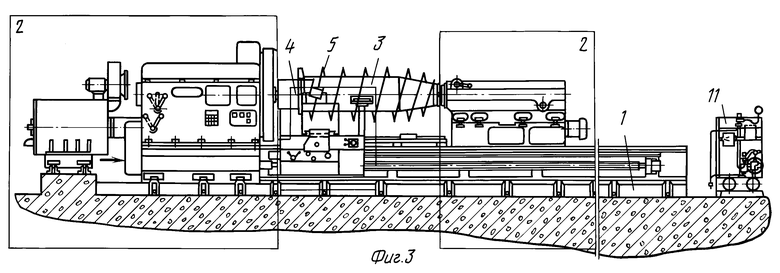

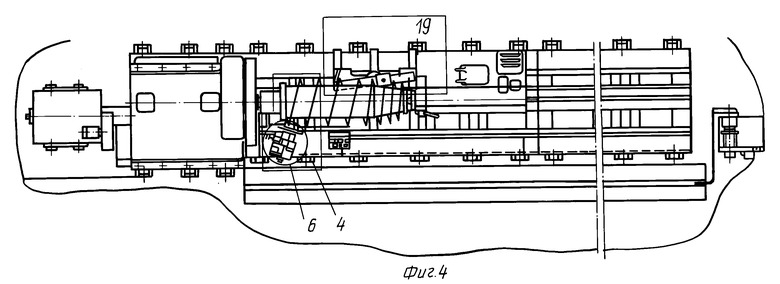

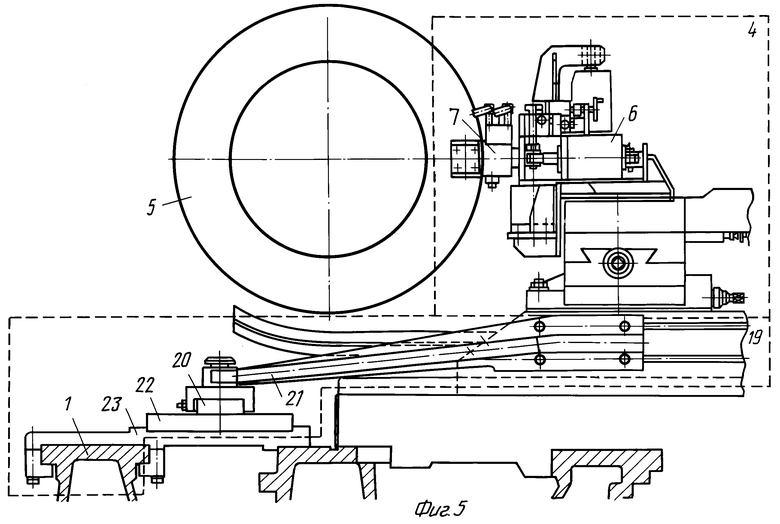

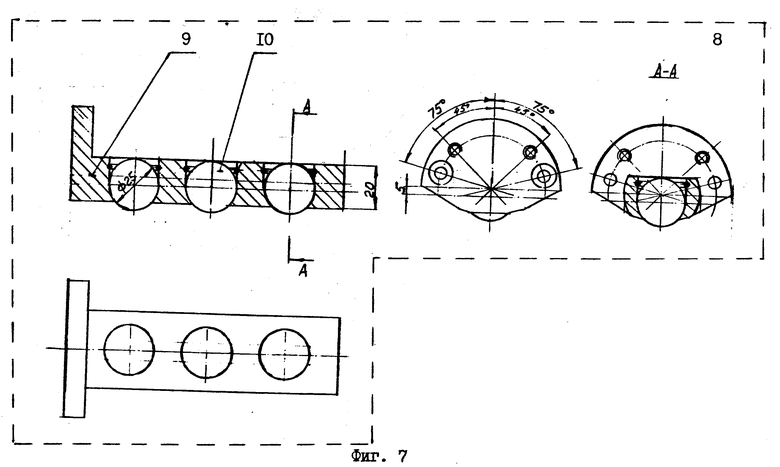

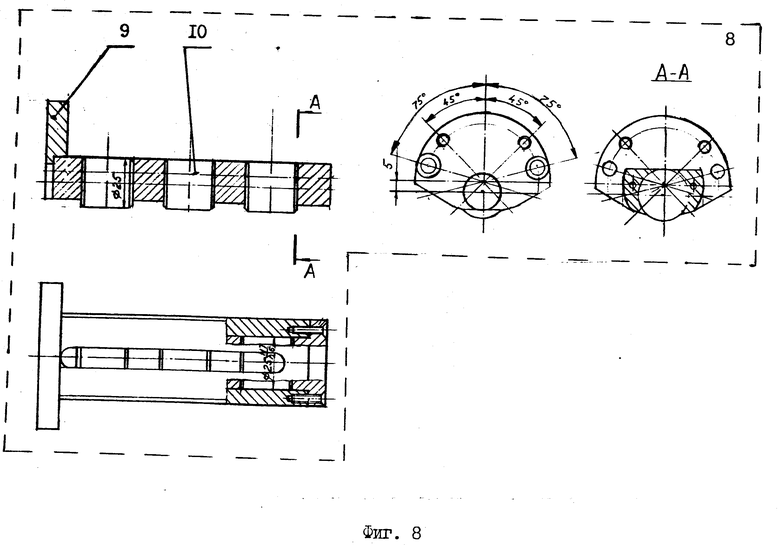

На фиг. 1 представлена схема, иллюстрирующая процесс деформации заготовки прокаткой сменной шарико-роликовой кассетой; на фиг. 2 - общий вид заготовки; на фиг. 3 - общий вид установки для изготовления шнека (вид спереди); на фиг. 4 - то же (вид сверху); на фиг. 5 - то же (вид сбоку на манипулятор и дополнительное направляющее устройство); на фиг. 6 - схема гидравлического регулирования усилия прокатки шарико-роликовыми кассетами; на фиг. 7 - конструкция элемента прокатывающего устройства в виде шариковой кассеты; на фиг. 8 - конструкция элемента прокатывающего устройства в виде роликовой кассеты.

Установка для изготовления шнека (фиг. 3, 4, 5) содержит станину 1, механизм 2 крепления и вращения шнека 3, устройство 4, прокатывающее и направляющее исходную заготовку 5 спирали, установленное на станине 1 с возможностью перемещения относительно оси шнека 3 по двум взаимно перпендикулярным осям и выполненное в виде манипулятора 6 с трехкоординатным гидрофицированным П-образной формы захватом 7, обеспечивающим регулирование усилия прокатки в широких пределах. В захвате 7 установлены сменные шарико-роликовые кассеты 8 (фиг. 7. 8), состоящие из корпуса 9 и элементов прокатки 10 в виде шариков-роликов. Гидросхема 11 (фиг. 6) управления усилием прокатки содержит два золотниковых распределителя 12, соединенных входом с напорной Р и сливной Т магистралями гидросистемы, гидроусилитель 13, соединенный бесштоковой полостью с одним золотником, а штоковой - с другим золотником; запорные вентили 14 и редукционные клапаны 15, служащие для раздельной регулировки поджима шариков-роликов 10 (фиг. 7, 8) с помощью подпружиненных гидроцилиндров 16. Сливы редукционных клапанов 15 через золотник соединены со сливной магистралью Т. Переключатель 17 с манометром 18 служат для контроля давления во всех линиях гидросхемы 11. Для обеспечения перемещения прокатывающего и направляющего (фиг. 5) устройства 4 под заданным углом конуса установка снабжена дополнительным направляющим устройством 19, выполненным в виде поворотной линейки 20, подвижно соединенной тягой 21 с манипулятором 6. Поворотная линейка 20 закреплена в криволинейных пазах основания 22, имеющего шкалу и установленного посредством планок 23 на станину 1.

Изготовление шнека на установке осуществляется следующим образом.

Установить и закрепить трубу шнека 3 с надетыми на ее правый конец кольцевыми заготовками 5 прямоугольного сечения, расположенными в соответствующем порядке. Гидрофицированным захватом 7 манипулятора 6 взять первую заготовку 5 и установить на соответствующее место на трубе шнека 3 по чертежу. Настроить установку: механизм вращения для осуществления дискретного вращения трубы шнека 3 на угол, соответствующий шагу прихватки витка, манипулятор 6 - на заданные шаг витка и углы подъема и наклона спирали. В гидрофицированный захват 7 манипулятора 6 установить соответствующие кассеты 8. Начало витка заготовки 5 приварить к трубе шнека 3. Формирование спирали и ее закрепление сваркой осуществляются одновременно. Установить в гидроцилиндрах 16 усилие прокатки Pпр, равным

при среднем контактном давлении

в зоне прокатки.

Зоной прокатки является площадь, ограниченная высотой витка и хордой двойного угла наклона контактной поверхности. При наличии усилия натяжения со стороны входа и/или выхода

Причем:

где

σ

b - высота витка, см;

h0, h1 - толщина витка до и после прокатки, см;

Δh - абсолютное обжатие, см;

ld - длина участка заготовки витка спирали в пределах зоны прокатки, см; - коэффициент, зависящий от fy и ϕ для материалов заготовки спирали и прокатывающих элементов;

- коэффициент, зависящий от fy и ϕ для материалов заготовки спирали и прокатывающих элементов;

fy - коэффициент трения при установившемся процессе;

ϕ - угол наклона контактной поверхности, град.;

qo - удельное усилие переднего натяжения, кгс/см2;

q1 - удельное усилие заднего натяжения, кгс/см 2;

Ксм - коэффициент, учитывающий природу смазки;

ε - относительное обжатие, в %;

Rz - высота неровностей по прокатывающей поверхности, мкм;

ν50 - кинематическая вязкость смазки при 50oC, см2/с

Vb - скорость прокатки (окружная скорость шариков-роликов), см/сек,

Усилие прокатки (давление поджима шариков-роликов сменных кассет 8) устанавливается редукционными клапанами 15, вентилями 14 и контролируется с помощью манометра 18 и переключателя 17. Последовательно прокатываются каждый виток и вся спираль. При формировании спирали на конической части трубы шнека 3 подключить дополнительное направляющее устройство 19 (фиг. 4). Формирование спирали осуществляется аналогично.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛИ ШНЕКА | 2010 |

|

RU2450878C2 |

| ПРУЖИНОНАВИВОЧНЫЙ АВТОМАТ, ЕГО МЕХАНИЗМЫ РУБКИ, ОБРАЗОВАНИЯ УЗЛА, ПЕРЕМЕЩЕНИЯ ЗАГОТОВОК (ВАРИАНТЫ), ИХ УСТРОЙСТВА ЗАХВАТОВ, ПОДВИЖКИ, ОРИЕНТАЦИИ, ЗАЖИМА, КУЛАЧКОВЫЕ СРЕДСТВА | 2002 |

|

RU2199412C1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2009 |

|

RU2397033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ, СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ, РЕЕЧНЫЙ СТАН, А ТАКЖЕ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2016 |

|

RU2690621C2 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 2009 |

|

RU2381850C1 |

| Стан с гидравлическим управлением для винтовой прокатки круглых профилей и труб переменного по длине сечения | 1949 |

|

SU84905A1 |

| Устройство для изготовления спиралей шнеков | 1976 |

|

SU766721A1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2009 |

|

RU2385779C1 |

| РОЛИКОВАЯ ОПОРА, ОСТАНОВ ОБРАТНОГО ХОДА И РОЛИКИ ЛЕНТОЧНОГО КОНВЕЙЕРА (ВАРИАНТЫ) | 1997 |

|

RU2136569C1 |

Изобретения относятся к области изготовления изделий, имеющих элементы винтовой формы, и могут быть использованы при изготовлении шнека для центрифуги. Способ изготовления шнека заключается в установке на трубе исходной заготовки спирали, в качестве которой используют заготовку кольцевой формы с прямоугольным сечением, а формирование спирали и ее закрепление осуществляются одновременно при дискретном вращении трубы, соответствующем шагу прихватки витка путем последовательной установки и прокатки каждого витка заготовки с заданным шагом, углом подъема и наклона спирали и с определенным усилием, при определенном среднем контактном давлении, в зоне прокатки, при этом зоной прокатки является площадь, ограниченная высотой витка и хордой двойного угла наклона контактной поверхности. Установка для изготовления шнека содержит станину и устройство, прокатывающее и направляющее исходную заготовку спирали с механизмами его крепления и вращения, а также дополнительное направляющее устройство для обеспечения перемещения прокатывающего и направляющего устройства под заданным углом конуса, при этом устройство, прокатывающее и направляющее исходную заготовку спирали выполнено в виде установленного с возможностью перемещения относительно оси шнека по двум взаимно перпендикулярным осям манипулятора с трехкоординатным гидрофицированным захватом, обеспечивающим регулирование усилия прокатки в широких пределах, в котором установлены сменные шарико-роликовые кассеты, а дополнительное направляющее устройство выполнено в виде линейки, подвижно соединенной тягой с манипулятором, и установленной в криволинейных пазах основания, имеющего шкалу и установленного посредством планок на станину. Способ и установках обеспечивают высокую производительность при высокой точности и надежности изготавливаемых изделий. 2 с. и 3 з.п. ф-лы, 8 ил.

при среднем контактном давлении, равном

в зоне прокатки, при этом зоной прокатки является площадь, ограниченная высотой витка и хордой двойного угла наклона контактной поверхности, с усилием натяжения со стороны входа и/или выхода

где σ* - вынужденный предел текучести, кгс/см2,

b - высота витка, см;

Δh0, h1 - толщина витка до и после прокатки, см;

Δh - абсолютное обжатие, см;

hν - толщина витка в нейтральном сечении, см;

ld - длина участка заготовки витка спирали в пределах зоны прокатки, см; коэффициент, зависящий от fу и ϕ для материалов заготовки спирали и прокатывающих элементов;

коэффициент, зависящий от fу и ϕ для материалов заготовки спирали и прокатывающих элементов;

fу - коэффициент трения при установившемся процессе;

ϕ - угол наклона контактной поверхности, град;

q0 - удельное усилие переднего натяжения, кгс/см2;

q1 - удельное усилие заднего натяжения, кгс/см2.

| Способ получения шнеков | 1980 |

|

SU878401A1 |

| Копер | 1980 |

|

SU947696A2 |

| Способ изготовления спиралей шнека и устройство для осуществления способа | 1976 |

|

SU648304A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШНЕКОВ | 0 |

|

SU265850A1 |

| Способ получения шнековых спиралей | 1989 |

|

SU1696072A1 |

| Способ прокатки спиралей шнеков | 1981 |

|

SU996014A1 |

| Способ изготовления спиралей шнеков | 1974 |

|

SU546139A1 |

| Устройство для прокатки спиралей шнеков | 1982 |

|

SU1107941A1 |

| US 2939506 A, 1959. | |||

Авторы

Даты

1998-07-20—Публикация

1996-12-10—Подача