Изобретение относится к обработке металлов давлением и может быть использовано для изготовления головок полых насосных штанг для газонефтяных скважин.

Наиболее близким к заявленному изобретению является известный из уровня техники способ, технологический цикл которого предусматривает раздельное изготовление полых элементов тела и головки штанг и их последующее соединение сваркой с регламентированными технологическими параметрами формирования профиля и геометрических размеров (Патент РФ №2233214, В23Р 15/00, 2004).

К недостаткам известного из уровня техники способа следует отнести малую несущую способность насосной штанги в сравнении с цельнометаллической конструкцией.

Задача, на решение которой направлено заявленное изобретение, заключается в повышении несущей способности насосной штанги за счет получения тела штанги и ее головки в виде цельнометаллической конструкции.

Данный технический результат достигается посредством того, что в способе изготовления полой насосной штанги для газонефтяных скважин, включающем получение тела штанги и головки, имеющей наружный бурт и сопрягаемое с последним «место под ключ», отличающийся тем, что получают тело штанги и головку в виде цельнометаллической конструкции штамповкой из трубной заготовки в два этапа, на первом из которых получают исходный полуфабрикат с утолщенной частью и оформленным «местом под ключ» путем набора металла трубной заготовки с первоначальным уменьшением ее внутреннего диаметра и последующей раздачей с увеличением наружного диаметра и исходной толщины в полуматрицах предварительных заготовительных ручьев ковочной машины, а на втором этапе производят окончательное формирование наружного бурта головки насосной штанги по меньшей мере в три последовательных перехода в полуматрицах по меньшей мере трех окончательных ручьев ковочной машины с использованием металлического технологического кольца с профилем наружной поверхности, подобным профилю формируемого наружного бурта, при этом в процессе первого перехода в первом ручье сначала осуществляют внедрение в полость полуфабриката в область формируемого бурта металлического технологического кольца профилированным внутренним пуансоном с возможностью частичного увеличения наружного диаметра полуфабриката в области формируемого бурта и фиксации в этой области технологического кольца, одновременно осуществляют предварительный обжим близлежащего к наружному бурту конца полуфабриката наружным пуансоном, а затем в последующих ручьях осуществляют окончательный обжим упомянутого полуфабриката с формообразованием упорного выступа формируемого бурта.

Изобретение поясняется чертежами:

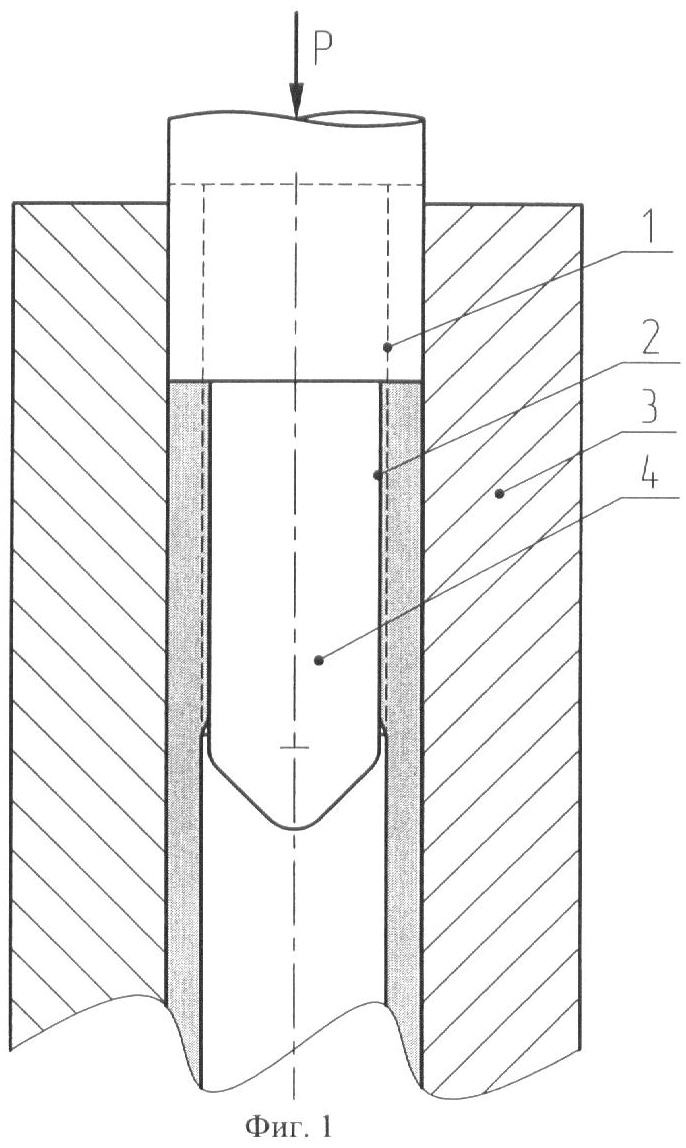

Фиг.1 - схема первого перехода операции высадки конца трубы первого этапа, на котором увеличивается толщина стенки за счет уменьшения внутреннего диаметра трубы;

Фиг.2 - схема промежуточных переходов операции раздачи первого этапа, на которых наружный диаметр полуфабриката увеличивается с одновременным увеличением толщины стенки конца трубы;

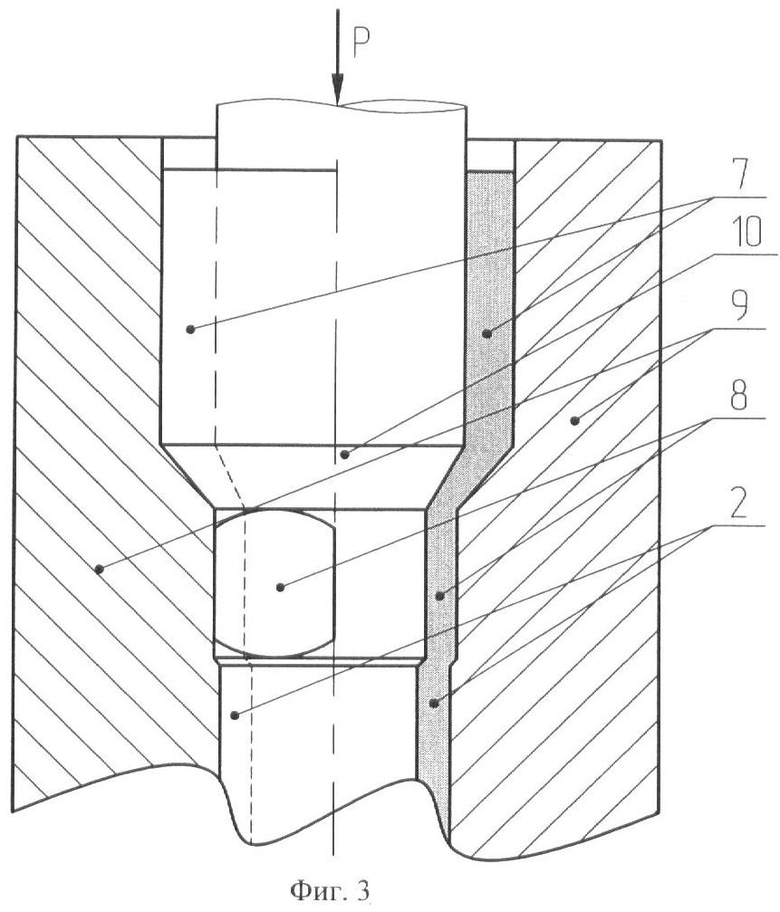

Фиг.3 - схема последнего перехода операции раздачи полуфабриката, завершающего первый этап, с формированием исходного полуфабриката для второго этапа изготовления головки полой насосной штанги, на котором увеличивается наружный и внутренний диаметры головки полуфабриката, и оформляется «место под ключ», например, в виде шестигранника;

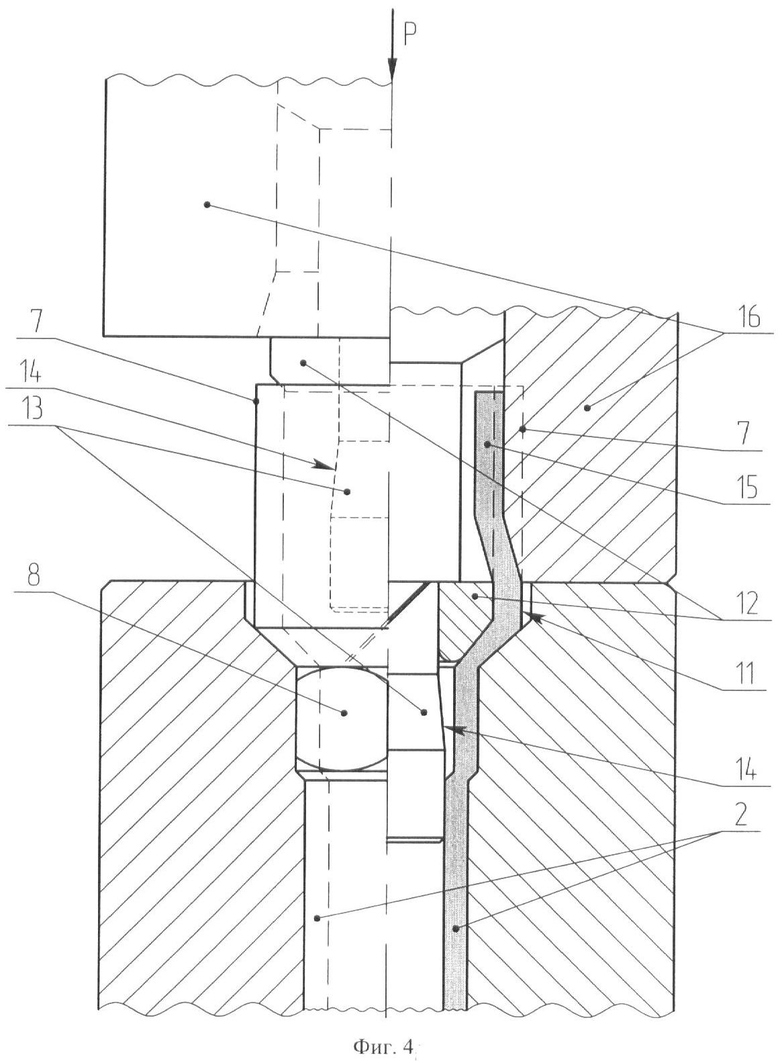

Фиг.4 - схема первого перехода второго этапа, при этом слева относительно оси показан контур исходного полуфабриката в инструменте перед деформацией, а справа относительно оси после осуществления внедрения металлического технологического кольца и предварительного обжима близлежащего к наружному бурту конца полуфабриката и фиксации металлического технологического кольца;

Фиг.5 - схема второго перехода второго этапа, на котором осуществляется последующий обжим близлежащего к наружному бурту конца полуфабриката;

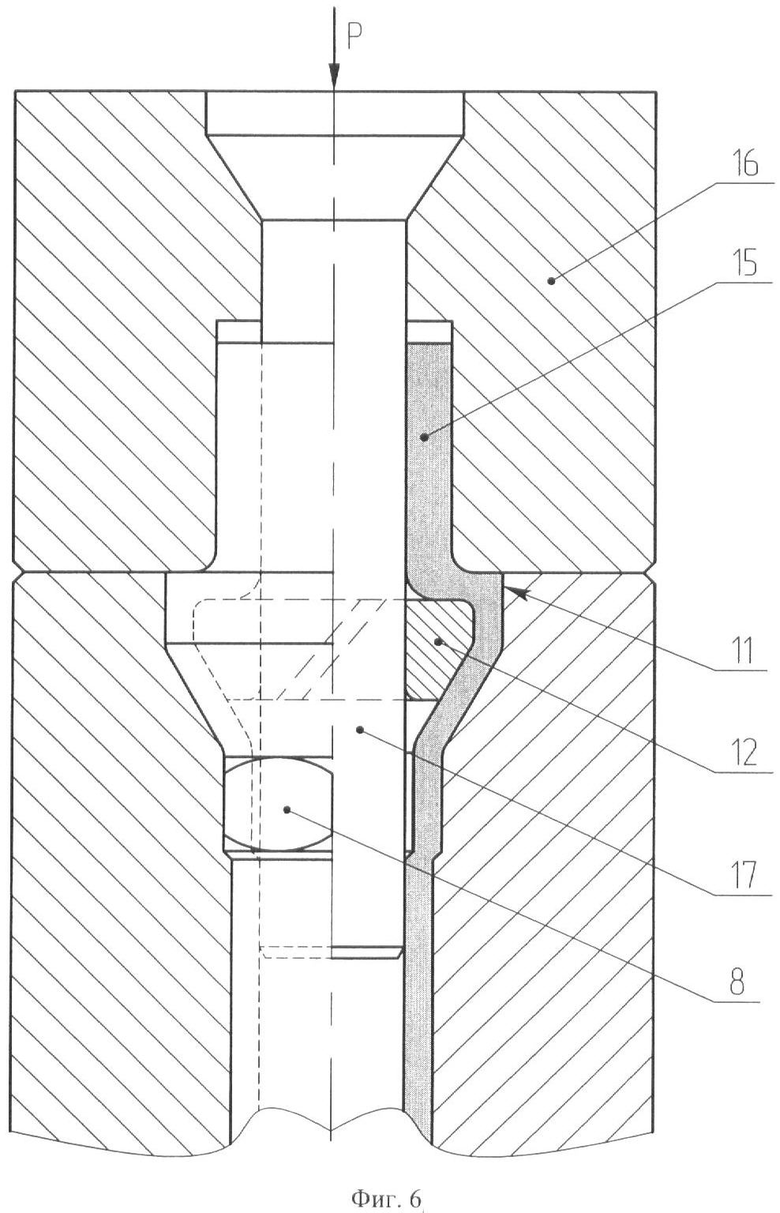

Фиг.6 - схема последнего перехода второго этапа, на котором происходит окончательный обжим с формообразованием упорного выступа формируемого бурта.

Способ осуществляют следующей последовательностью операций.

Процесс осуществляют в два этапа методом штамповки из монолитной трубной заготовки. На первом этапе получают исходный полуфабрикат с утолщенной частью и оформленным «местом под ключ», например, посредством использования необходимого количества предварительных заготовительных ручьев в полуматрицах ковочной машины. На первом переходе первого этапа, как показано на фиг.1, осуществляется набор металла методом уменьшения внутреннего диаметра трубной заготовки 1 с получением полуфабриката 2 при помощи полуматриц 3 и пуансона 4. Далее, как показано на фиг.2, полуфабрикат подвергается раздаче не более чем за два перехода при помощи полуматриц 5 и пуансона 6 с увеличением наружного диаметра и толщины трубной заготовки (Ковка и штамповка: Т.2. Горячая штамповка./ Под ред. Е.И.Семенова. - М.: Машиностроение, 1986. 592 с., ил.). Окончательное формирование исходного полуфабриката с утолщенной частью 7 и оформленным «местом под ключ» 8 происходит при помощи полуматриц 9 и пуансона 10, как показано на фиг.3, путем раздачи полуфабриката с увеличением более наружного и менее внутреннего диаметра для получения упомянутой утолщенной части.

Окончательное формирование наружного бурта осуществляют на втором этапе, по меньшей мере, в три последовательных перехода, по меньшей мере, в трех окончательных ручьях в полуматрицах ковочной машины. Первоначально на первом переходе в первом ручье, как показано на фиг.4, осуществляется внедрение в полость полуфабриката в область формируемого бурта 11 металлического технологического кольца 12 (сплошного или разрезного) профилированным внутренним пуансоном 13, при обратном движении которого за счет сформированной конусной поверхности 14 происходит частичное увеличение наружного диаметра полуфабриката в области формируемого бурта 11 и фиксация в этой же области металлического технологического кольца 12. Одновременно осуществляется предварительный обжим близлежащего к наружному бурту конца 15 полуфабриката наружным пуансоном 16. Затем в последующих ручьях, как показано на фиг.5, 6, осуществляют окончательный обжим упомянутого полуфабриката с формообразованием упорного выступа формируемого бурта 11, при этом заданный внутренний диаметр головки полой насосной штанги обеспечивается за счет оправки 17.

Таким образом, заявленное изобретение позволяет изготовить тело штанги и ее головку в виде цельнометаллической конструкции, что приведет к повышению несущей способности изделия, за счет исключения в его конструкции сварных соединений.

Способ опробован в экспериментальном и промышленном вариантах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ПОЛОЙ НАСОСНОЙ ШТАНГИ | 2008 |

|

RU2391558C1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2002 |

|

RU2217262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| Способ изготовления крутоизогнутых угольников из трубчатых заготовок | 1990 |

|

SU1771844A1 |

| Способ изготовления изделий со сквозным отверстием и стаканов | 1987 |

|

SU1551469A1 |

| Способ изготовления металлических полых ступенчатых изделий из трубных заготовок | 1986 |

|

SU1375391A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| Способ изготовления полых деталей из трубной заготовки | 2018 |

|

RU2703010C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых насосных штанг для газонефтяных скважин. Получают тело штанги и головку в виде цельнометаллической конструкции штамповкой в два этапа. Головка имеет наружный бурт и «место под ключ». На первом этапе получают исходный полуфабрикат с утолщенной частью и оформленным «местом под ключ». На втором этапе производят окончательное формирование наружного бурта головки. Второй этап осуществляют по меньшей мере в три последовательных перехода по меньшей мере в трех окончательных ручьях. На первом переходе в первом ручье внедряют металлическое технологическое кольцо в область формируемого бурта. В последующих ручьях осуществляют окончательный обжим полуфабриката. В результате обеспечивается повышение несущей способности насосной штанги. 6 ил.

Способ изготовления полой насосной штанги для газонефтяных скважин, включающий получение тела штанги и головки, имеющей наружный бурт и сопрягаемое с последним «место под ключ», отличающийся тем, что получают тело штанги и головку в виде цельнометаллической конструкции штамповкой из трубной заготовки в два этапа, на первом из которых получают исходный полуфабрикат с утолщенной частью и оформленным «местом под ключ» путем набора металла трубной заготовки с первоначальным уменьшением ее внутреннего диаметра и последующей раздачей с увеличением наружного диаметра и исходной толщины в полуматрицах предварительных заготовительных ручьев ковочной машины, а на втором этапе производят окончательное формирование наружного бурта головки насосной штанги по меньшей мере в три последовательных перехода в полуматрицах по меньшей мере трех окончательных ручьев ковочной машины с использованием металлического технологического кольца с профилем наружной поверхности, подобным профилю формируемого наружного бурта, при этом в процессе первого перехода в первом ручье сначала осуществляют внедрение в полость полуфабриката в область формируемого бурта металлического технологического кольца профилированным внутренним пуансоном с возможностью частичного увеличения наружного диаметра полуфабриката в области формируемого бурта и фиксации в этой области технологического кольца, одновременно осуществляют предварительный обжим близлежащего к наружному бурту конца полуфабриката наружным пуансоном, а затем в последующих ручьях осуществляют окончательный обжим упомянутого полуфабриката с формообразованием упорного выступа формируемого бурта.

| СПОСОБ ПРОИЗВОДСТВА ПОЛЫХ НАСОСНЫХ ШТАНГ И ГОЛОВОК ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233214C2 |

| Способ производства штанг для бурения | 1988 |

|

SU1571086A1 |

| RU 2002129327 A, 27.04.2004 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ НАСОСНОЙ ШТАНГИ | 2005 |

|

RU2287398C1 |

| US 3923469 A, 02.12.1975 | |||

| Способ получения 4-амино-2-(2-бутанон-3-ил)-окси-5-хлор-N-[2-(диэтиламино)этил]бензамида или его солей | 1987 |

|

SU1517759A3 |

Авторы

Даты

2010-03-20—Публикация

2008-12-16—Подача