Изобретение относится к обработке металлов давлением и может быть использовано для изготовления изделий штамповкой концевых элементов.

Известен способ производства насосных штанг (пат. RU 2119858, МПК6 B23P 15/00, опубл. 1998.10.10), включающий нагрев заготовки, формирование деформацией профиля и геометрических размеров наружной поверхности головки штанги, изготовление тела штанги и соединение тела и головки сваркой трением.

Известен способ производства полых насосных штанг (пат. RU 2233214, МПК7 B23Р 15/00, опубл. 2003.10.27), включающий нагрев полой заготовки, формирование деформацией профиля и геометрических размеров наружной поверхности головки штанги, последующее выполнение в головке сквозного канала сверлением, изготовление тела штанги и соединение тела и головки сваркой трением.

При использовании таких способов получают неравнопрочную насосную штангу со сварными швами, снижающими прочность штанги, что может привести к ее обрыву в месте сварки при работе в условиях сложных знакопеременных нагрузок, которые испытывает штанга при эксплуатации.

Наиболее близким к заявляемому и принятым в качестве прототипа является способ изготовления штанги (пат. CN 1117896, МПК В21К 21/12, опубл. 1996.03.06), включающий нагрев концевого участка заготовки и его деформацию в штампе с предварительным набором металла в матрице и последующим формированием профиля и геометрических размеров ниппельной части в полости пуансона и остальной части наружной поверхности головки штанги в матрице.

Такой способ позволяет получить равнопрочную штангу без сварных швов.

Однако он не обеспечивает требуемого качества готовой штанги, сложен и дорогостоящий. Это объясняется тем, что при наборе металла в матрице металл вытекает в зазор между пуансоном и матрицей с образованием торцевого заусенца, который может заштамповаться на втором переходе и приведет к браку при изготовлении полой штанги и необходимости введения дополнительной обработки наружной поверхности при изготовлении сплошной штанги. Кроме того, при изготовлении таким способом полой штанги необходимо использовать длинный пуансон малого диаметра. При деформации пуансон испытывает изгиб и истирание, что снижает стойкость пуансона. В процессе штамповки возможно прилипание материала заготовки к пуансону, что усложняет его удаление после штамповки.

Задачей изобретения является повышение качества полученной штанги, упрощение и удешевление способа изготовления.

Поставленная задача решается усовершенствованием способа изготовления насосной штанги, включающего нагрев концевого участка заготовки и его деформирование в штампе с набором металла для формирования головки штанги и последующим формированием ниппельной части головки с получением ее профиля и геометрических размеров в полости пуансона и остальной части наружной поверхности головки штанги в матрице.

Для решения поставленной задачи деформирование концевого участка заготовки с набором металла осуществляют, по меньшей мере, в три перехода в полости, выполненной в пуансоне, причем объем упомянутой полости выбирают из условия обеспечения уменьшения его величины от первого перехода деформирования к последнему в интервале, составляющем 1,2÷1,1 объема готовой головки штанги.

Такое деформирование концевого участка заготовки позволяет осуществить набор требуемого объема металла для формирования головки штанги со степенью деформации, исключающей затекание металла между пуансоном и матрицей.

Кроме того, при изготовлении полой штанги осуществляют деформирование концевого участка полой заготовки, установленной на оправке, при этом используется пуансон небольшой длины, а так как усилие деформации в основном действует на наружную поверхность концевого участка заготовки, прилипания материала заготовки к оправке не происходит.

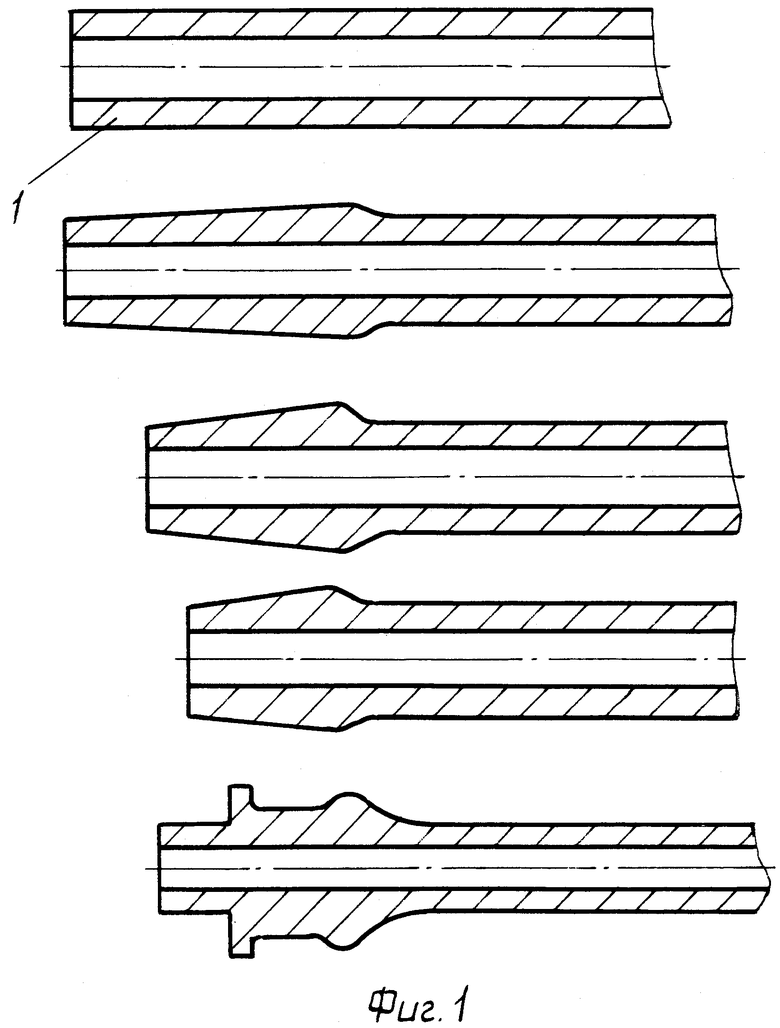

Изобретение поясняется чертежами, где на фиг.1 изображены эскизы исходной заготовки для изготовления полой насосной штанги после переходов штамповки, на фиг.2 - шестиручьевой штамп для изготовления полой насосной штанги (концевой участок заготовки показан пунктиром).

Способ осуществляется следующим образом.

Концевой участок заготовки 1 нагревают и деформируют с предварительным набором металла в штампе с пуансоном 2. В пуансоне выполнена полость 3, в которой осуществляют набор металла. В случае изготовления полой насосной штанги деформируют полую заготовку, установленную на оправке 4. В приведенном на фиг.1 варианте набор металла осуществляют в три перехода, при этом объем полости 3 пуансона 2 выбирают из условия уменьшения его величины от первого перехода деформирования к последнему в интервале, составляющем 1,2-1,1 объема металла готовой головки штанги. После чего формируют профиль и геометрические размеры ниппельной части в полости 5 пуансона 6 и наружной поверхности остальной части головки штанги в матрице 7.

Предлагаемый способ опробовали при изготовлении сплошной насосной штанги ШН 25 длиной Lш=8000 мм, наружным диаметром тела штанги 25,4 мм, из стали 15Х2ГМФ. Параметры исходной заготовки: длина - Lз=8400 мм, наружный диаметр Dн.з=25,4 мм. Заготовку нагревали до температуры 1200°С. Штамповку производили на горизонтально-ковочной шестиручьевой машине (ГКМ) с усилием 400 т. В первых трех ручьях (I, II, III) осуществляли набор металла. Объем полости 3 пуансона 2 на I ручье 1, 2, на II - 1,15, на III - 1,1 от объема головки готовой штанги. В IV ручье осуществляли предварительное формирование профиля и геометрических размеров наружной поверхности головки, в V - окончательное. В VI ручье осуществляли обрезку облоя.

Аналогично способ опробовали при изготовлении полой штанги ШН 25 длиной Lш=8000 мм, наружным диаметром тела штанги 25,4 мм, с каналом диаметром 14 мм из стали 15Х2ГМФ. В качестве исходной использовали полую заготовку с параметрами длина - Lз=8400 мм, наружный диметр - Dн.з=25,4 мм, диаметр полости - dв.з=14 мм. Диаметр оправки 14 мм.

Таким образом, использование предлагаемого способа позволяет удешевить и упростить получение равнопрочной сплошной или полой насосной штанги.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ НАСОСНОЙ ШТАНГИ | 2010 |

|

RU2456114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ НАСОСНОЙ ШТАНГИ | 2005 |

|

RU2287398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ НАСОСНОЙ ШТАНГИ | 2009 |

|

RU2402402C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ НАСОСНОЙ ШТАНГИ ДЛЯ ГАЗОНЕФТЯНЫХ СКВАЖИН | 2008 |

|

RU2384384C1 |

| ГОЛОВКА ПОЛОЙ НАСОСНОЙ ШТАНГИ | 2008 |

|

RU2391558C1 |

| Способ изготовления полых деталей из трубной заготовки | 2018 |

|

RU2703010C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| Способ изготовления цилиндрических шестерен | 1980 |

|

SU946781A1 |

| СПОСОБ ФОРМИРОВАНИЯ НАРУЖНОЙ РЕЗЬБЫ НА КОНЦЕВОМ УЧАСТКЕ ТРУБНОЙ ЗАГОТОВКИ | 2006 |

|

RU2323058C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении штамповкой изделий типа насосной штанги. Концевой участок заготовки нагревают и деформируют в штампе. При этом сначала осуществляют набор металла для формирования головки штанги. Набор производят по меньшей мере в три перехода в полости пуансона. Объем этой полости выбирают из условия обеспечения уменьшения его величины от первого перехода деформирования к последнему в интервале, составляющем 1,2÷1,1 от объема готовой головки штанги. Затем в полости пуансона формируют ниппельную часть головки с получением ее профиля и геометрических размеров. В полости матрицы формируют остальную часть наружной поверхности головки штанги. В результате обеспечивается повышение качества полученных изделий при одновременном упрощении изготовления и снижении затрат. 1 з.п. ф-лы, 2 ил.

| CN 1117896 А, 03.06.1996 | |||

| Пуансон для высадки | 1976 |

|

SU599905A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ ДЛЯ АНОМАЛЬНЫХ УСЛОВИЙ ЭКСПЛУАТАЦИИ | 1994 |

|

RU2069119C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННЫХ ЗАГОТОВОК НАСОСНЫХ ШТАНГ | 1997 |

|

RU2117539C1 |

| Способ высадки из прутка на горизонтально-ковочной машине заготовок колец шариковых подшипников | 1957 |

|

SU112872A1 |

| FR 2052453 А, 09.04.1971. | |||

Авторы

Даты

2008-12-27—Публикация

2007-02-13—Подача