Изобретение относится к области обработки металлов резанием, предназначено для использования при изготовлении ответственных крупногабаритных узлов оборудования для тепловых и атомных электростанций, в частности при обработке боковых поверхностей обечаек барабанных котлов высокого давления, корпусов реакторов для АЭС, но может быть использовано при обработке боковых поверхностей подобных крупногабаритных узлов оборудования для других областей техники, представляет собой два возможных варианта обработки боковых поверхностей указанных узлов, каждый из которых направлен на повышение эффективности и качества обработки за счет использования стандартного токарного оборудования и усовершенствования самого процесса обработки, надежности и долговечности обрабатываемых узлов в эксплуатации и долговечности инструмента.

Обечайки барабанных котлов высокого давления и корпусов реакторов для АЭС в процессе их изготовления подвергают пластической деформации обработкой давлением, преимущественно ковке, которая выполняется в несколько стадий с промежуточной термообработкой. Это вызывает появление в поверхностных слоях металла микротрещин, смятий и закатов, т.е. дефектного слоя, в котором в процессе эксплуатации оборудования происходит интенсивное развитие процессов коррозии, вызывающих появление серьезных дефектов оборудования и преждевременный выход его из строя.

Анализ причин возникновения дефектов эксплуатируемых барабанных котлов высокого давления позволил установить, что выход из строя этого вида оборудования в значительной степени (более 13,2%) обусловлен наличием неудаленного дефектного слоя металла на внутренних (рабочих) поверхностях обечаек. В настоящее время на некоторых котельных заводах удаление дефектного слоя с рабочих поверхностей обечаек барабанных котлов высокого давления и корпусов реакторов для АЭС еще осуществляют их абразивной зачисткой ручными шлифовальными машинками. Однако такая зачистка не гарантирует полное удаление дефектного слоя с рабочих поверхностей из-за неизбежного пропуска дефектных участков, что предполагает необходимость повторения ультразвукового контроля и повторной зачистки пропущенных участков с дефектами слоя металла вблизи рабочей поверхности, снижает производительность работ, увеличивает трудоемкость и производственные затраты, а значит, и общую стоимость их изготовления. Кроме того, удаление дефектного слоя металла с рабочих поверхностей обечаек путем их зачистки ручными шлифовальными машинками создает крайне неблагоприятные условия труда и уже по этой причине является нежелательным. Обработка рабочих поверхностей обечаек барабанных котлов высокого давления удалением дефектного слоя металла, например срезанием с рабочих поверхностей слоя металла необходимой постоянной толщины по всему периметру рабочих поверхностей на всей их длине, была бы оптимальной, но на известном токарном оборудовании для обработки цилиндрических изделий - карусельных или расточных станках - без дополнительной оснастки или усовершенствования существующей такую обработку выполнить невозможно. Это связано с тем, что изготовление обечаек барабанных котлов высокого давления допускает их овальность до 9-15 мм, а в некоторых случаях и больше, и обработка их на таком оборудовании приведет к тому, что после снятия всего дефектного слоя металла с участков поверхности обечайки, наименее удаленных от ее оси, останутся совершенно нетронутыми обработкой значительные участки ее поверхности, более удаленные от оси обечайки. Полное удаление дефектных слоев металла с рабочих поверхностей обечаек на таком оборудовании возможно только при растачивании рабочих поверхностей до цилиндрической формы, что приведет к переводу в стружку значительной массы металла хорошего качества, получение обработанных обечаек со значительным колебанием толщины их стенок по периметру, дополнительным трудовым и энергетическим затратам, удлинению цикла производства. Это не только не оправдано экономически, но и не всегда допустимо по условиям эксплуатации барабанных котлов высокого давления.

Несколько иначе обстоит дело с обработкой обечаек корпусов реакторов для АЭС, поскольку к их изготовлению предъявляются более жесткие требования по качеству рабочих поверхностей и соблюдению геометрических параметров обечаек в процессе их изготовления и обработки. Для повышения надежности корпусов атомных реакторов в эксплуатации рабочие поверхности корпуса обечайки выполняют с наплавленным на их рабочую поверхность слоем защитного коррозионно-стойкого металла достаточной толщины. При этом толщина защитного слоя должна иметь незначительные отклонения по периметру рабочей поверхности после обработки защитного слоя, к чистоте которой тоже предъявляются достаточно высокие требования - не ниже четвертого-пятого класса. Кроме того, обечайки для корпусов атомных реакторов должны иметь ограниченную овальность - не более трех миллиметров. Такие требования к качеству изготовления обечаек корпусов атомных реакторов предполагают существенное усложнение процесса их изготовления и обработки, увеличивают трудоемкость процесса и общие затраты на его проведение. Но в то же время указанные выше более жесткие требования к изготовлению обечаек корпусов атомных реакторов позволяют осуществить окончательную обработку наплавленного на их рабочие поверхности слоя защитного коррозионно-стойкого металла на стандартном токарном оборудовании по традиционной технологии. В настоящее время на внутренние поверхности обечаек корпуса ВВЭР-440 при их изготовлении приходится наплавлять коррозионно-стойкий металл общей толщиной не менее 13 мм, чтобы обеспечить среднюю толщину этого слоя после его токарной обработки в пределах 8-9 мм с учетом с учетом допустимой овальности обечаек. И при этом толщина защитного слоя коррозионно-стойкого металла после требуемой его обработки остается неравномерной по периметру обечайки, может изменяться в пределах до 4-х мм и составлять 8-12 мм (9-1 +3 мм), что на большей части периметра обечайки превышает допустимую величину 8-9 мм, снижает качество ультразвуковой дефектоскопии после обработки наплавленной поверхности и может отразиться на конечном качестве последней. Это, однако, не устраняет ряд существенных недостатков традиционной технологии изготовления и чистовой обработки рабочих поверхностей обечаек корпусов атомных реакторов на существующем токарном оборудовании. И главным из них следует признать очень большую общую толщину наплавляемого на рабочие поверхности обечаек защитного слоя коррозионно-стойкого металла - не менее 13 мм. Уменьшение толщины наплавляемого слоя защитного металла до 7-9 мм при обеспечении одинаковой его толщины по периметру рабочей поверхности (или с очень небольшим изменением толщины) после обработки не только повысит надежность ультразвукового контроля качества наплавленного слоя металла до и после его обработки, но позволит сократить длительность цикла производства обечаек корпусов реакторов, трудоемкость их изготовления и обработки и общую стоимость без снижения качества и надежности в эксплуатации самих реакторов.

Наиболее близким к заявляемому способу обработки криволинейных эллиптических поверхностей по техническому существу и достигаемому эффекту является известный способ следящей обработки аналогичных поверхностей, реализуемый известным устройством для следящей обработки внутренних поверхностей длинномерных труб (авт.свид. СССР №1424983, МПК В 23 В 29/034, 1987 г.). Сущность реализуемого указанным известным устройством способа следящей обработки заключается в том, что обрабатываемый узел (трубу) устанавливают и закрепляют в нужном положении, резцовое следящее устройство с подвижной подпружиненной головкой перемещают и устанавливают в обрабатываемой трубе так, чтобы сменный режущий инструмент, установленный в подвижной головке резцового следящего устройства после опорного элемента (опорных роликов) в направлении рабочей подачи, находился за пределами обрабатываемой поверхности узла, а опорный элемент резцового следящего устройства - в зоне обрабатываемой поверхности против ее передней кромки, выводят режущую кромку сменного инструмента за пределы опорной поверхности опорного элемента резцового следящего устройства на толщину подлежащего удалению с обрабатываемой поверхности слоя металла, подводят резцовое следящее устройство к обрабатываемой поверхности до упора в кромку последней у ее переднего края опорного элемента резцового следящего устройства (роликов) как к копиру с обеспечением необходимого для обработки усилия прижатия и ведут обработку поверхности включением приводов исполнительных механизмов относительного вращения обрабатываемого узла и инструмента и рабочей подачи последнего вдоль обрабатываемой поверхности. По мере перемещения резцового следящего устройства в направлении рабочей подачи его опорные (копирные) ролики отслеживают обрабатываемую поверхность, а режущая кромка сменного режущего инструмента врезается в обрабатываемую поверхность у ее переднего торца и начинает срезать с нее слой металла установленной толщины.

Этот известный способ следящей обработки криволинейных поверхностей вращения (внутренних боковых поверхностей труб и обечаек большого диаметра) имеет ряд существенных недостатков, часть из которых определяется несовершенством конструкции устройства для его осуществления, а остальные связаны с несовершенством самого способа обработки.

Поскольку устройство устанавливается внутри обрабатываемого узла или детали, оно в состоянии обеспечить обработку только внутренней боковой поверхности, хотя практически есть необходимость обрабатывать и наружную боковую поверхность узлов и деталей с различной овальностью. Выполнение устройства в виде приводной раздвижной тележки с раздвижной рамой и двумя колесными парами для его перемещения непосредственно по обрабатываемой поверхности внутри обрабатываемого изделия обеспечивается шагами путем последовательного перезакрепления регулируемых опор устройства, причем при перезакреплении первой в направлении перемещения устройства регулируемой опоры привод подачи режущего инструмента отключен и обработка поверхности узла не производится, что естественно снижает производительность обработки. Габариты устройства достаточно большие по его длине, а резцовое следящее устройство смонтировано в хвостовой части обрабатывающего устройства, из описания которого совершенно не ясно, как осуществляется обработка поверхности конечного участка узла после подвода обрабатывающего устройства к противоположному торцу. Наконец, само устройство для следящей обработки внутренних боковых поверхностей весьма сложно в конструктивном отношении и в обслуживании, что снижает его надежность в эксплуатации.

К другим недостаткам рассмотренного способа следящей обработки внутренних поверхностей труб, реализуемого указанным известным устройством, следует отнести сравнительно низкую чистоту обработки поверхности, поскольку опорные ролики резцового следящего устройства в процессе обработки поверхности расположены перед сменным режущим инструментом, повторяют все неровности обрабатываемой поверхности и под их влиянием вызывают соответствующие радиальные перемещения подвижной головки резцового следящего устройства вместе с закрепленным в ней резцом, что ведет к повторению всех неровностей на обработанной поверхности. Правда, абсолютная величина неровностей может быть значительно уменьшена при увеличении числа опорных роликов следящего элемента. Однако шероховатость поверхности все же остается, снижая чистоту обработки. И еще остается нерешенным вопрос известного способа обработки - как завершить обработку конечного участка боковой поверхности узла с сохранением одинакового качества обработки поверхности по всей ее длине.

Известно также устройство для обработки внутренних криволинейных, например эллиптических, поверхностей днищ барабанных котлов (авт.свид. СССР №379366, МПК B 23 q 35/04, В 23 В 1/00, 1971 г.). И хотя реализуемый этим устройством способ обработки внутренних криволинейных поверхностей днищ барабанных котлов имеет мало общего с заявляемым, само устройство представляет определенный интерес не только потому, что содержит аналогичное резцовое следящее устройство, но главным образом потому, что обработка с его помощью криволинейных эллиптических поверхностей днищ барабанных котлов осуществляется закреплением резцового следящего устройства и обрабатываемого узла в штатном токарном оборудовании - карусельном станке.

Однако реализуемый этим известным устройством способ обработки внутренних криволинейных эллиптических поверхностей днищ барабанных котлов высокого давления предполагает необходимость использования дополнительной специальной оснастки и приспособлений для установки и закрепления резцового следящего устройства, что усложняет устройство и сам процесс обработки.

Изобретение направлено на решение задачи удаления с обрабатываемых поверхностей обечаек указанных узлов дефектного слоя металла постоянной заданной толщины по всему периметру и по всей длине обрабатываемых поверхностей при высокой чистоте обработки, одновременного упрощения процесса и повышения его эффективности в любом варианте осуществления заявляемого способа.

Технический результат, который может быть получен при решении поставленной задачи:

- снижение затрат на обработку поверхностей указанных узлов за счет усовершенствования технологического процесса, использования стандартного токарного оборудования без применения дополнительной оснастки;

- снижение затрат на обработку боковых поверхностей обечаек корпусов реакторов для АЭС за счет обеспечения снятия дефектного слоя наплавленного металла одинаковой толщины равномерно по всему периметру обечайки и по всей ее длине независимо от фактической овальности, возможное снижение необходимой толщины наплавляемого защитного слоя коррозионно-стойкого металла за счет обеспечения высокой точности обработки с сохранением геометрических параметров обечаек, возможное снижение жесткости требований к точности их соблюдения в процессе изготовления.

Указанный технический результат при осуществлении обоих вариантов заявляемого способа следящей обработки криволинейных эллиптических поверхностей достигается тем, что при осуществлении известного способа, включающего установку и закрепление обрабатываемого узла в требуемом положении, установку и закрепление резцового следящего устройства, несущего подвижную относительно его корпуса подпружиненную головку с закрепленными в ней опорным следящим элементом и режущим инструментом, в оборудовании для обработки поверхностей указанных узлов с приводом исполнительных механизмов относительного вращения обрабатываемой поверхности и режущего инструмента и перемещения последнего в направлении рабочей подачи, подведение резцового следящего устройства к обрабатываемой поверхности с необходимым прижатием к ней опорного элемента резцового следящего устройства и обработку поверхности включением приводов указанных исполнительных механизмов - в соответствии с первым вариантом данного изобретения установку и закрепление обрабатываемого узла осуществляют в стандартном токарном оборудовании для обработки соответствующих боковых цилиндрических поверхностей крупногабаритных узлов (в расточном, карусельном или иного типа токарном станке), обработку основной части поверхности выполняют одновременно двумя сменными режущими инструментами, которые устанавливают в подвижной головке резцового следящего устройства с противоположных сторон его опорного элемента в направлении рабочей подачи, при этом режущую кромку инструмента перед опорным элементом выводят на уровень опорной поверхности последнего, а режущую кромку инструмента после опорного элемента выводят за пределы опорной поверхности на расстояние, равное максимальной высоте (глубине) неровностей (шероховатости) обрабатываемой поверхности, в таком положении резцовое следящее устройство закрепляют непосредственно в резцедержателе суппорта, используемого для обработки токарного станка, и с его помощью выполняют указанные перемещения резцового следящего устройства и его установку в исходное для обработки положение, после чего включают приводы упомянутых исполнительных механизмов и производят обработку поверхности узла вначале одним режущим инструментом на длине 50-100 мм от начальной кромки, затем приводы упомянутых исполнительных механизмов выключают, резцовое следящее устройство отводят в исходное положение, режущую кромку инструмента после опорного элемента следящего устройства в направлении рабочей подачи выводят за пределы опорной поверхности последнего на оставшуюся толщину подлежащего удалению с обрабатываемой поверхности слоя металла, повторно включают приводы упомянутых исполнительных механизмов и двумя резцами одновременно ведут обработку поверхности узла до прекращения контакта с ней режущей кромки инструмента перед опорным элементом резцового следящего устройства, выключают приводы упомянутых исполнительных механизмов, удаляют режущий инструмент за опорным элементом резцового следящего устройства, возвращают последнее на обработанную удаленным инструментом часть поверхности узла и очередным включением приводов исполнительных механизмов завершают обработку конечного участка поверхности узла режущим инструментом перед опорным элементом резцового следящего устройства. Если располагаемой мощности используемого токарного оборудования недостаточно для удаления всего оставшегося дефектного слоя металла, упомянутым режущим инструментом удаляют часть оставшегося дефектного слоя металла, а остальную часть дефектного слоя металла удаляют путем выполнения дополнительного прохода для завершения обработки боковой поверхности.

Более полно указанный выше технический результат достигается при осуществлении второго варианта данного изобретения, основной особенностью которого является то, что режущую кромку инструмента после опорного элемента резцового следящего устройства в направлении рабочей подачи выводят за пределы его опорной поверхности сразу на расстояние, равное половине толщины подлежащего удалению с обрабатываемой поверхности дефектного слоя металла, а после обработки поверхности узла на длине 50-100 мм от начальной кромки и отведения резцового следящего устройства в исходное положение без изменения положения режущего инструмента после опорного элемента резцового следящего устройства ведут обработку поверхности узла вплоть до ее завершения одновременно двумя режущими инструментами в соответствии с рассмотренным выше первым вариантом осуществления заявляемого способа.

Действительно, предлагаемая обработка боковых поверхностей обечаек при изготовлении указанных узлов оборудования тепловых и атомных электростанций на стандартном токарном оборудовании для обработки соответствующих боковых поверхностей крупногабаритных цилиндрических узлов с использованием резцового следящего устройства, несущего подвижную относительно его корпуса подпружиненную головку с закрепленными в ней опорным (следящим) элементом и режущим инструментом и закрепляемого непосредственно в резцедержателе суппорта токарного станка, позволяет осуществить обработку криволинейных эллиптических поверхностей с овальностью 10-15 мм и более с обеспечением снятия с обрабатываемой поверхности слоя металла заданной (одинаковой) толщины по всему периметру обрабатываемой поверхности и на всей ее длине, без необходимости изготовления или приобретения специального оборудования и дополнительной оснастки. Это существенно упрощает процесс обработки, снижает трудозатраты и капиталовложения на ее подготовку и проведение, расширяет технологические возможности стандартного токарного оборудования. Одновременное использование для обработки боковых поверхностей обечаек указанных узлов двух режущих инструментов, предлагаемая их установка и последовательность использования при обработке начального и конечного участков обрабатываемой поверхности обеспечивают повышение чистоты обработки поверхности и примерное выравнивание нагрузки на оба режущих инструмента, повышает их стойкость и продолжительность эксплуатации до допустимого износа, надежность и эффективность осуществления процесса и производительность работ. Обеспечение снятия с обрабатываемой поверхности дефектного слоя наплавленного металла одинаковой толщины равномерно по всему периметру обечайки и по всей ее длине независимо от фактической ее овальности с высокой точностью обработки и сохранением геометрических параметров обечаек позволяет уменьшить толщину наплавленного слоя защитного коррозионно-стойкого металла до оптимальных (с учетом необходимой обработки) значений, уменьшить затраты на нанесение защитного покрытия и удаление с его поверхности дефектного слоя, рассмотреть вопрос о возможном снижении жесткости требований к сохранению точности геометрических параметров таких обечаек в процессе их изготовления и существенно снизить стоимость изготовления и обработки. Реализация заявляемого способа во втором варианте его осуществления упрощает процесс и повышает производительность, поскольку исключает непроизводительные затраты времени на дополнительную переустановку режущего инструмента, обеспечивает более равномерную нагрузку на оба режущих инструмента и их долговечность.

Оба варианта заявляемого способа следящей обработки криволинейных эллиптических поверхностей - боковых поверхностей обечаек барабанных котлов высокого давления, корпусов реакторов для АЭС и подобных крупногабаритных узлов оборудования для других областей техники - обеспечивают решение поставленной задачи и достижение указанного технического результата. Оба варианта заявляемого способа не нарушают требования единства изобретения, поскольку представляют собой усовершенствование одного известного аналогичного решения и в основе усовершенствования лежит использование одних и тех же средств и приемов, а их отличие заключается в установлении разной толщины подлежащего удалению с обрабатываемой поверхности дефектного слоя металла режущими инструментами до и после опорного элемента резцового следящего устройства - при реализации первого варианта заявляемого способа, и одинаковой толщины удаляемого обоими режущими инструментами дефектного слоя металла - при реализации второго варианта заявляемого способа.

Проведенный заявителем анализ уровня техники по доступным источникам информации в данной и в смежных областях техники не выявил аналогов заявляемого способа, характеризующихся всей совокупностью тождественных (идентичных) существенных признаков, или одного из его вариантов. Указанный заявителем наиболее близкий по совокупности признаков аналог заявляемого способа позволил установить совокупность существенных отличительных признаков обоих его вариантов по отношению к достигаемому техническому результату, изложенных в формуле изобретения.

Следовательно, заявляемый способ следящей обработки криволинейных эллиптических поверхностей указанных узлов (его варианты) соответствуют критерию охраноспособности "новизна".

Дополнительный поиск известных решений в данной и в смежных областях техники не выявил известность использования отличительных признаков обоих вариантов заявляемого способа для решения таких же задач или достижения аналогичного технического результата, а значит, заявляемый способ (его варианты) не вытекает для специалиста явным образом из известного уровня техники.

Следовательно, заявляемый способ (его варианты) соответствует критерию охраноспособности "изобретательский уровень".

Отсутствие препятствий технического, технологического или иного порядка для промышленной реализации заявляемого способа, проведенные заявителем исследования и подготовка его промышленной реализации подтверждают соответствие изобретения критерию охраноспособности "промышленная применимость".

Сущность изобретения поясняют приводимые ниже примеры осуществления обоих вариантов заявляемого способа, которые, однако, не исключают и другие возможные варианты его осуществления в пределах формулы изобретения, и чертежи, на которых представлены:

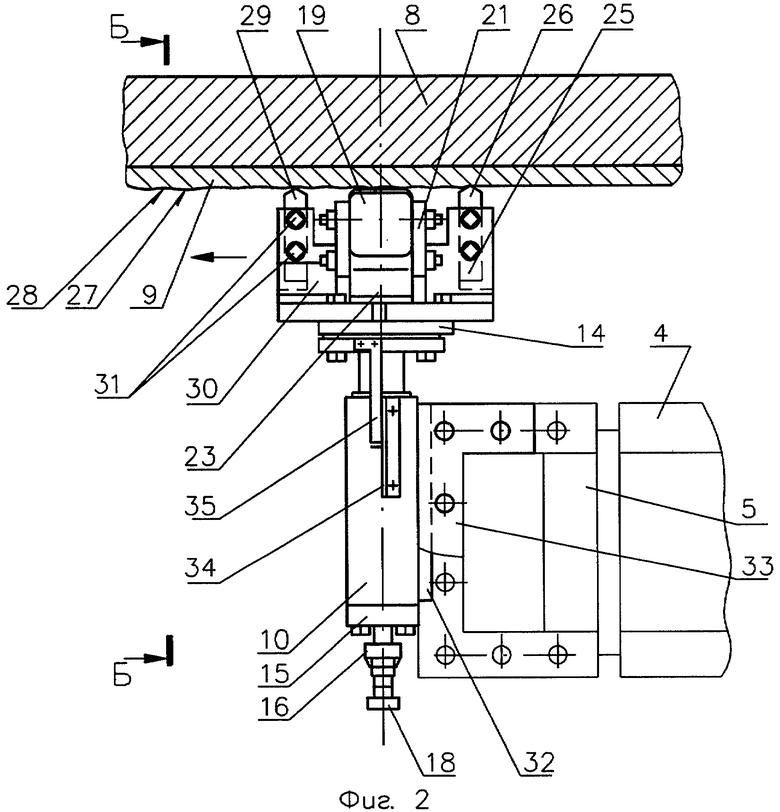

- на фиг.1 - принципиальная схема процесса следящей обработки криволинейной эллиптической поверхности - внутренней боковой поверхности обечайки корпуса реактора для АЭС - на токарном карусельном станке для обработки цилиндрических поверхностей крупногабаритных узлов с использованием резцового следящего устройства одной из известных конструкций после некоторой его доработки;

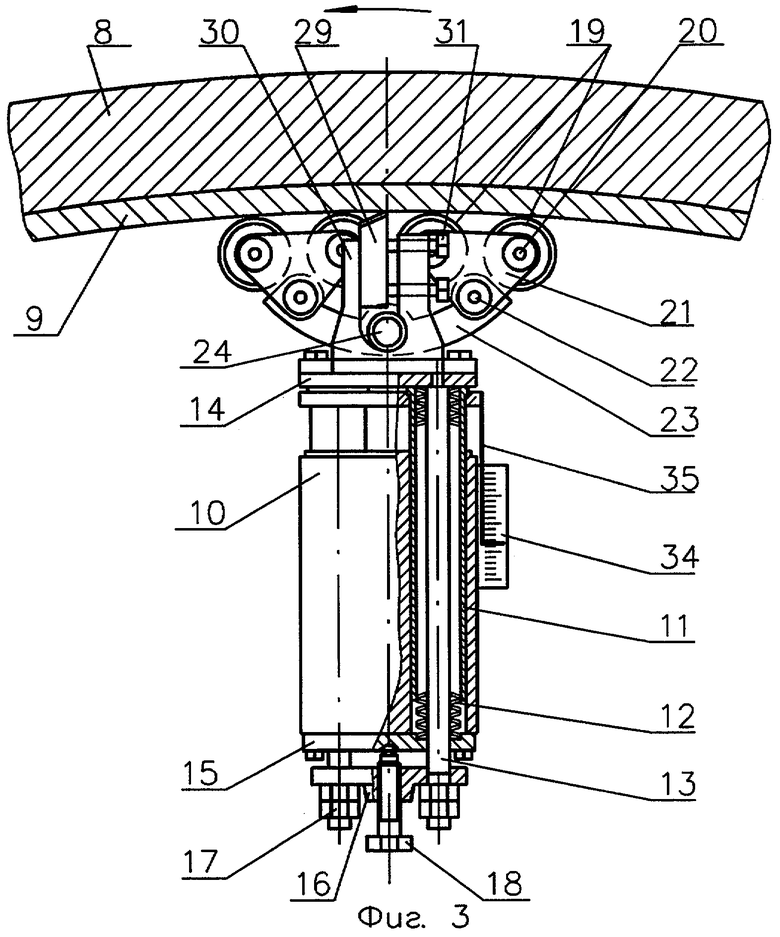

- на фиг.2 - узел "А" по фиг.1 (увеличено), поясняющий общую компоновку элементов резцового следящего устройства и его крепление в резцедержателе суппорта станка;

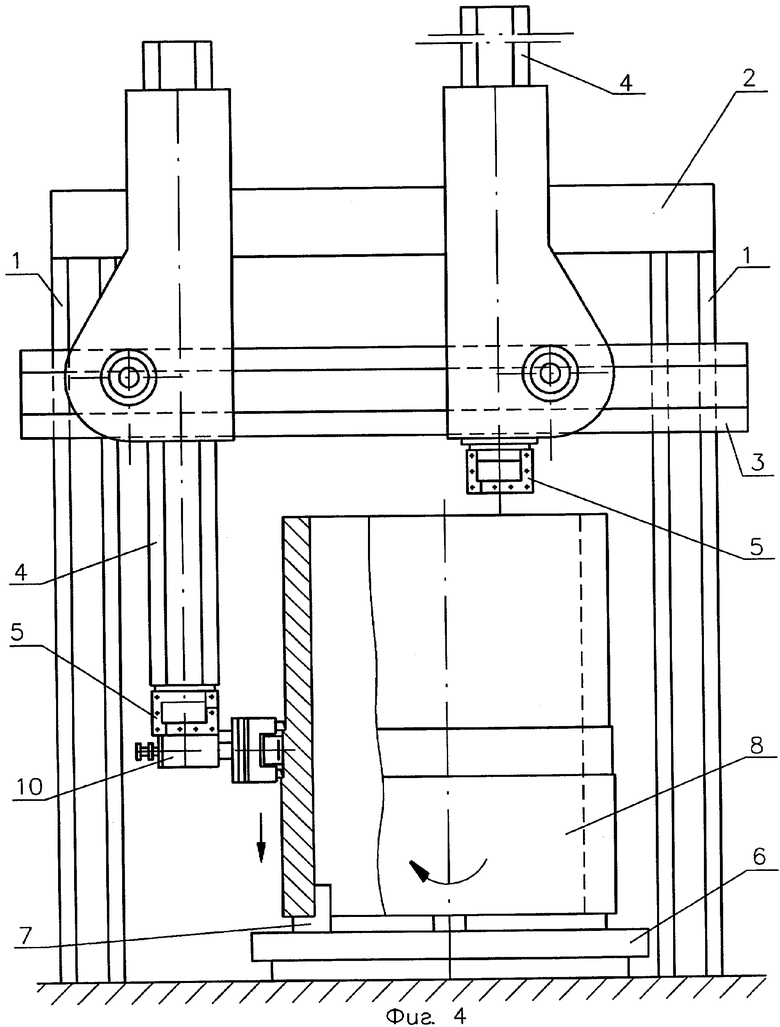

- на фиг.3 - вид "Б" по фиг.2 с частичными разрезами, поясняющий возможное конструктивное выполнение отдельных узлов и элементов резцового следящего устройства;

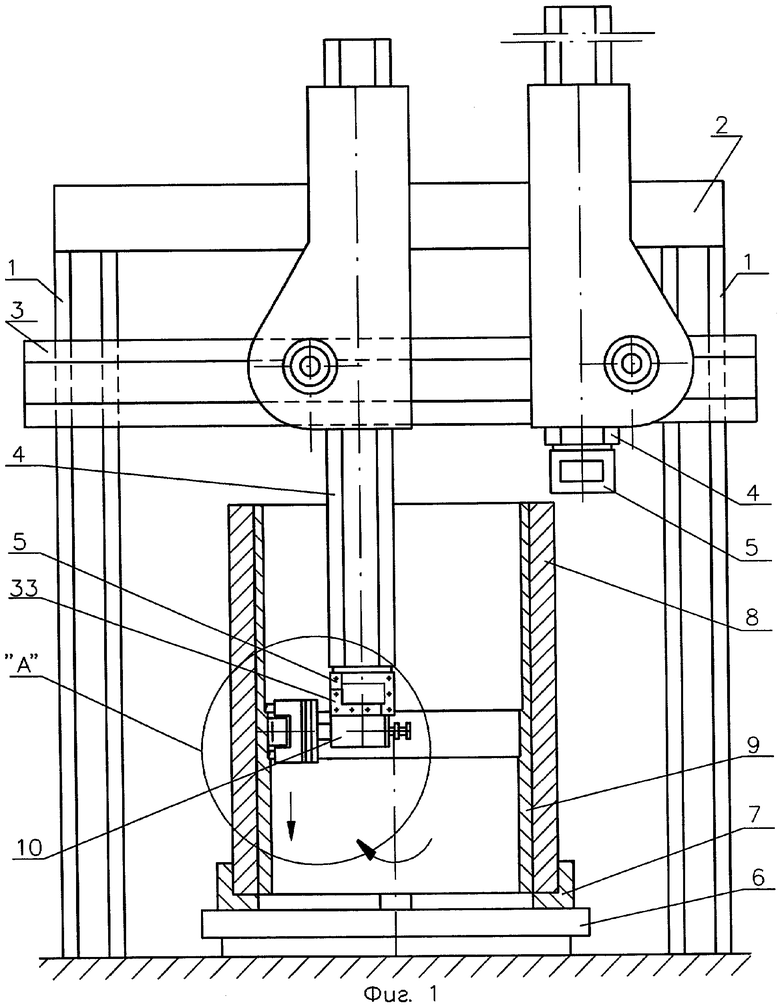

- на фиг.4 - принципиальная схема процесса следящей обработки наружной боковой поверхности обечайки на токарном карусельном станке с использованием резцового следящего устройства.

Особенность заявляемого способа обработки криволинейных эллиптических боковых поверхностей обечаек барабанных котлов высокого давления, обечаек корпусов реакторов для АЭС и подобных крупногабаритных узлов для других областей техники заключается в том, что указанную обработку осуществляют на стандартных расточных, карусельных или другого типа токарных станках для обработки цилиндрических поверхностей крупногабаритных узлов и деталей. Это обеспечивается закреплением непосредственно в резцедержателе суппорта токарного станка вместо обычного резца корпуса известного резцового следящего устройства при незначительной его доработке, содержащего подвижную относительно корпуса подпружиненную головку, несущую опорный (следящий) элемент (ролик или систему роликов) резцового следящего устройства и сменные режущие инструменты, что позволяет срезать с обрабатываемой поверхности слой металла постоянной толщины с выявленными внутренними дефектами независимо от изменения кривизны обрабатываемой поверхности (ее эллиптичности).

На фиг.1 прилагаемых чертежей схематически представлен фрагмент процесса обработки обечайки на токарно-карусельном станке, включающем вертикальные стойки 1 с поперечиной 2, траверсу 3, перемещаемую вертикально в стойках 1 и несущую два суппорта 4, каждый с автономными приводами вертикального перемещения и перемещения вдоль траверсы 3 и с резцедержателем 5, планшайбу 6 с зажимными устройствами 7, крепящими обрабатываемую обечайку 8 корпуса реактора для АЭС с наплавленными на ее рабочую (внутреннюю) поверхность слоем 9 защитного коррозионно-стойкого металла, с поверхности которого необходимо удалить часть слоя одинаковой толщины по всему внутреннему периметру на всей длине обечайки с выявленными в нем дефектами, сохранить примерно одинаковую толщину защитного слоя коррозионно-стойкого металла. Такая обработка осуществляется закрепленным непосредственно в резцедержателе 5 корпуса 10 резцового следящего устройства одной из известных конструкций после некоторой его доработки, что составляет еще одну особенность вариантов заявляемого способа. Как и указанное ранее, известное резцовое следящее устройство для обработки внутренних криволинейных, например эллиптических, поверхностей днищ барабанных котлов, используемое при осуществлении вариантов заявляемого способа резцовое следящее устройство содержит жесткий металлический корпус 10 с двумя параллельными сквозными отверстиями, в которых установлены выдвижные пиноли 11 (см. фиг.3). В качестве силового элемента управления резцовым следящим устройством использованы тарельчатые пружины 12, расположенные в указанных пинолях 11 на тягах 13, закрепленных одним концом в подвижной относительно корпуса 10 головке - платформе 14, а вторым выведенных из корпуса 10 через отверстия в закрывающей его крышке 15. После установочного сжатия пружины 12 концы упомянутых тяг 13 выведены через отверстия в коромысле 16 и на них установлены стопорные (ограничительные) гайки 17. Необходимое предварительное сжатие пружин 12 обеспечивается регулировочным винтом 18, проходящим через резьбовое отверстие по оси коромысла 16 и упирающимся своим концом в крышку 15. На подвижной платформе 14 закреплены опорный (следящий) элемент резцового следящего устройства в виде четырехроликовой опоры, в которой каждая пара роликов 19 с помощью осей 20 закреплена между парой кронштейнов 21, а кронштейны 21 каждой пары роликов 19 осями 22 соединены между собой и закреплены на противоположных концах двухплечего рычага 23. Сам рычаг 23 установлен шарнирно на оси 24, закрепленной на подвижной платформе 14. Кроме опорного элемента на подвижной платформе 14 закреплен корпус 25 для установки и закрепления сменного режущего инструмента 26, расположенный после опорного (следящего) элемента в направлении рабочей подачи резцового следящего устройства (см. фиг.2). Известные резцовые следящие устройства с одним сменным режущим инструментом 26, расположенным после опорного (следящего) элемента в направлении рабочей подачи, не обеспечивают необходимую чистоту обработки боковой поверхности (порядка 4-5 класса) особенно, если следящий элемент резцового следящего устройства имеет всего один опорный ролик 19, поскольку в этом случае он воспринимает практически все неровности необработанной шероховатой поверхности наплавленного слоя 8 защитного коррозионно-стойкого металла с выступами 27 и впадинами 28 разной высоты и в точности передает их подвижной относительно корпуса 10 головке резцового следящего устройства - платформе 14, несущей сменный режущий инструмент 26, который повторяет указанные неровности при снятии дефектного слоя металла на обработанной поверхности. Использование четырехроликового опорного элемента в резцовом следящем устройстве соответственно в четыре раза уменьшает высоту неровностей, но это далеко не всегда обеспечивает получение необходимой чистоты обработанной поверхности. Заявляемый способ следящей обработки исключает этот недостаток, что обеспечивает его вторая особенность - указанная обработка боковой поверхности обечаек двумя сменными режущими инструментами одновременно. Это потребовало соответствующей доработки рассмотренного известного следящего устройства установкой в его подвижной головке второго сменного режущего инструмента 29 перед опорным элементом в направлении рабочей подачи. Второй сменный режущий инструмент 29 устанавливают и закрепляют в аналогичном корпусе 30, смонтированном на подвижной головке - платформе 14 - с противоположной стороны относительно опорного (следящего) элемента - четырехроликовой опоры. Это позволило концы оси 24 закрепить в корпусах 25 и 30 без использования дополнительных элементов. Причем при осуществлении любого из заявляемых вариантов способа следящей обработки криволинейных эллиптических поверхностей режущую кромку сменного режущего инструмента 29 выводят на уровень опорной поверхности следящего элемента - опорных роликов 19. Оба сменных режущих инструмента 26 и 29 в корпусах 25 и 30 соответственно устанавливают через открытые с внешних боковых сторон корпусов 25 и 30 пазы и после их требуемой установки крепят прижатием опорной поверхности режущих инструментов к соответствующей стенке корпуса деталями крепления, например болтами 31, установленными в отверстии с резьбой в противоположной стенке каждого корпуса. Это позволяет осуществлять установку и смену режущих инструментов и в процессе обработки без отведения резцового следящего устройства от обрабатываемой поверхности, упрощает обслуживание оборудования и уменьшает потери рабочего времени на выполнение этих операций. Для обеспечения возможности закрепления резцового следящего устройства непосредственно в резцедержателе 5 суппорта 4 токарного станка без использования дополнительной оснастки и приспособлений потребовалась еще одна доработка указанного известного резцового следящего устройства - выполнение на боковой поверхности его корпуса 10 продольного выступа 32 прямоугольной формы в нормальном сечении, расположенного вдоль продольной оси симметрии корпуса 10. Этим выступом 32 корпус 10 резцового следящего устройства в резцедержателе 5 токарного карусельного станка крепится с помощью прижима 33. Для контроля и необходимой регулировки усилия прижатия опорного (следящего) элемента - роликов 19 - и сменных режущих инструментов 26 и 29 к обрабатываемой поверхности при подготовке и в процессе обработки резцовое следящее устройство может быть оборудовано индикатором, например, в виде шкалы 34, закрепленной на корпусе 10, и стрелки-указателя 35, закрепленной на элементах подвижной головки платформы 14. Градуировка шкалы 34 осуществляется при тарировке резцового следящего устройства.

Заявляемый способ обработки криволинейных эллиптических поверхностей, в частности внутренних боковых поверхностей обечаек 8 корпусов реакторов для АЭС с наплавленным на рабочую поверхность защитным слоем 9 коррозионно-стойкого металла, осуществляется следующим образом. Подлежащую обработке обечайку 8 корпуса реактора для АЭС с наплавленным на ее рабочую (внутреннюю) поверхность слоем 9 защитного коррозионно-стойкого металла крепят на планшайбе 6 токарного карусельного станка (см. фиг.1) с помощью зажимных устройств 7. Затем в описанное выше резцовое следящее устройство устанавливают сменные режущие инструменты 26 и 29 соответственно в корпуса 25 и 30, закрепленные на подвижной платформе 14 с противоположных сторон опорного (следящего) элемента с роликами 19, и каждый из них после установки в требуемом положении крепят болтами 31. При этом независимо от того, по какому из заявляемых вариантов способа предусматривается обработка боковой поверхности обечайки 8, режущую кромку сменного режущего инструмента 29 перед опорными роликами 19 в направлении рабочей подачи выводят на уровень опорной поверхности последних и в таком положении жестко крепят в корпусе 30 болтами 31. Режущую кромку сменного режущего инструмента 26 за опорными роликами 19 в направлении рабочей подачи выводят за пределы опорной поверхности роликов 19 резцового следящего устройства на величину, которая определяет толщину части слоя 9 коррозионно-стойкого металла, наплавленного на рабочую поверхность обечайки 8, и содержащую выявленные дефекты, подлежащую удалению (срезанию) сменным режущим инструментом 29. Эта величина зависит от выбранного варианта способа обработки поверхности в соответствии с данным изобретением. По первому из заявляемых вариантов способа обработки она должна быть не меньше максимальной высоты (глубины) неровностей (шероховатости) обрабатываемой поверхности. После закрепления сменных режущих инструментов 26 и 29 болтами 31 в корпусах 25 и 30 соответственно корпус 10 резцового следящего устройства выступом 32 устанавливают в резцедержателе 5 суппорта 4 токарного станка и закрепляют с помощью прижима 33. Далее соответствующими перемещениями суппорта 4 с резцедержателем 5 и закрепленным в нем резцовым следящим устройством вводят последнее в верхнюю часть полости обечайки 8 с таким расчетом, чтобы сменный режущий инструмент 29 и опорные ролики 19 располагались против передней от начала обработки кромки обечайки 8, а сменный режущий инструмент 26 после опорных роликов 19 в направлении рабочей подачи - за ее пределами. Затем радиальным (относительно обечайки 8) перемещением суппорта 4 резцовое следящее устройство подводят к обрабатываемой поверхности наплавленного слоя 9 коррозионно-стойкого защитного покрытия и обеспечивают прижатие к ней как копиру опорных роликов 19 и сменного режущего инструмента 29 с усилием, достаточным для выполнения обработки резанием, которое контролируют по шкале 34 индикатора. При необходимости осуществляют проверку усилия прижатия опорных роликов 19 к обрабатываемой поверхности по всему ее периметру поворотом планшайбы 6 с обечайкой 8 на 1-2 оборота без продольной подачи суппорта 4. После такой подготовки приступают к обработке рабочей поверхности обечайки 8 срезанием поверхностного слоя защитного покрытия, для чего включают приводы исполнительных механизмов, обеспечивающих относительное вращение обрабатываемой поверхности и режущего инструмента и рабочую подачу последнего соответствующим перемещением суппорта 4 с резцедержателем 5, в котором закреплено резцовое следящее устройство с режущими инструментами 29 и 26. При этом сменный режущий инструмент 29 перед опорными роликами 19 резцового следящего устройства в направлении рабочей подачи обеспечивает срезание всех случайных выступов 27 на необработанной поверхности слоя 9 защитного коррозионно-стойкого покрытия обечайки 8, уменьшая амплитуду радиальных колебаний опорных роликов 19, которые обкатываются по обрабатываемой поверхности как по копиру и обеспечивают радиальные перемещения подвижной платформы 14 резцового следящего устройства со сменными режущими инструментами в соответствии с изменением кривизны (овальности) обрабатываемой поверхности и ее шероховатости. Сменный режущий инструмент 26 после опорных роликов 19 в направлении рабочей подачи при подходе к торцу обрабатываемой поверхности врезается в поверхностный слой металла защитного коррозионно-стойкого покрытия 9 на установленную глубину и срезает часть дефектного слоя равномерно по периметру обрабатываемой поверхности, повторяя на обработанной поверхности неровности необработанной поверхности, оставшиеся после сменного режущего инструмента 29, амплитуда которых дополнительно уменьшена в 4 раза благодаря использованию четырехроликовой опоры. Такую обработку поверхности ведут на длине 50-100 мм от начальной кромки, затем приводы исполнительных механизмов отключают, с помощью суппорта 4 токарного станка резцовое следящее устройство возвращают в исходное положение без отвода от обрабатываемой поверхности. Затем режущую кромку инструмента 26 после опорных роликов 19 резцового следящего устройства в направлении рабочей подачи выводят за пределы опорной поверхности роликов 19 на оставшуюся толщину подлежащего удалению с обрабатываемой поверхности слоя защитного коррозионно-стойкого покрытия с выявленными в нем дефектами, закрепляют режущий инструмент 26 в новом положении болтами 31, повторно включают приводы упомянутых исполнительных механизмов и уже двумя режущими инструментами 26 и 29 одновременно ведут обработку поверхности узла по всей ее длине - до прекращения контакта с ней режущей кромки инструмента 29 перед опорными роликами 19 резцового следящего устройства в направлении рабочей подачи. После этого выключают приводы упомянутых исполнительных механизмов, удаляют режущий инструмент 26 после опорных роликов 19 в направлении рабочей подачи, с помощью суппорта 4 токарного станка резцовое следящее устройство перемещают на обработанную удаленным режущим инструментом 26 часть поверхности и очередным включением приводов исполнительных механизмов завершают обработку конечного участка поверхности узла одним режущим инструментом 29 перед опорными роликами 19 в направлении рабочей подачи. Таким образом требуемая обработка рабочей поверхности узла за один проход завершена.

Если располагаемая мощность станка не позволяет осуществить требуемую обработку узла рассмотренным выше первым вариантом заявляемого способа обработки, что маловероятно, после начального этапа обработки режущую кромку инструмента 26 (после возвращения резцового следящего устройства в исходное положение) выводят за пределы опорной поверхности роликов 19 не на всю оставшуюся толщину подлежащего удалению слоя защитного покрытия, а на меньшую величину, которая позволит осуществить обработку поверхности без перегрузки станка.

Оставшуюся толщину подлежащего удалению слоя защитного покрытия срезают за второй проход соответствующим выведением режущей кромки инструмента 26 за пределы опорных роликов 19, а обработку ведут указанным режущим инструментом от передней кромки поверхности узла практически на всей длине - до выхода режущего инструмента 29 за пределы обрабатываемой поверхности, после чего повторяют завершающий этап рассмотренного первого варианта способа обработки. В ряде случаев может оказаться более удобным обработку поверхности за второй проход режущим инструментом 26 вести не на всей ее длине, а только на начальном участке длиной 50÷100 мм, после чего отключить приводы исполнительных механизмов, возвратить резцовое следящее устройство в исходное положение, удалить режущий инструмент 26 и повторным включением приводов исполнительных механизмов вести обработку поверхности по всей оставшейся длине обечайки 8 одним режущим инструментом 29.

Следует заметить, что выполнение обработки поверхности за два прохода (и более - при необходимости) дополнительно повышает чистоту обработки поверхности, что может быть одной из основных причин выполнения обработки рабочих поверхностей обечаек в несколько проходов в ущерб производительности.

Таким образом, рассмотренный выше первый (из заявляемых) вариант способа следящей обработки криволинейных эллиптических поверхностей и некоторые особенности его осуществления обеспечивает решение поставленной задачи с получением указанного технического результата. В то же время он не лишен некоторых недостатков. В частности, разная толщина срезаемого резцами 26 и 29 слоя металла в процессе обработки вызывает их разный износ, что может привести к необходимости замены более нагруженного из них до окончания обработки поверхности по всей длине обечайки (или другого узла), а это связано с остановкой процесса и некоторой потерей производительности. Кроме того, необходимость выведения режущей кромки инструмента 26 (после возвращения резцового следящего устройства в исходное положение) на оставшуюся толщину подлежащего удалению с обрабатываемой поверхности слоя металла предполагает определенные непроизводительные затраты времени на обработку, снижает производительность работ.

Оба указанных недостатка первого варианта заявляемого способа обработки исключают второй вариант. Сущность его, как и первого варианта, заключается в том, что установку и закрепление узла, криволинейная эллиптическая поверхность которого требует определенной обработки, осуществляют в стандартном токарном оборудовании для обработки соответствующих боковых цилиндрических поверхностей крупногабаритных узлов, обработку основной части поверхности выполняют одновременно двумя сменными режущими инструментами, которые устанавливают в аналогичном резцовом следящем устройстве. При этом сам процесс обработки, как и при осуществлении первого варианта заявляемого способа, проводят в три стадии после подготовки и подведения резцового следящего устройства к обрабатываемой поверхности:

- начальная стадия - частичная обработка боковой поверхности обечайки 8 от одного переднего торца одним режущим инструментом 26 на ограниченном участке длиной 50÷100 мм, при этом второй режущий инструмент 29 (перед опорными роликами 19 в направлении рабочей подачи) срезает случайные выступы 27 шероховатости необработанной боковой поверхности, выходящие за опорную поверхность роликов 19, после чего обработку приостанавливают и возвращают резцовое следящее устройство в исходное положение;

- основная - полная обработка боковой поверхности обечайки 8 срезанием всей толщины подлежащего удалению слоя металла с выявленными в нем дефектами одновременно двумя режущими инструментами практически на всей длине, до прекращения контакта режущей кромки инструмента 29 перед опорными роликами 19 с обрабатываемой поверхностью, после чего обработку снова приостанавливают, удаляют режущий инструмент 26 после опорных роликов 19 в направлении рабочей подачи и возвращают резцовое следящее устройство на конечный участок обработанной удаленным резцом поверхности узла;

- заключительная - завершение обработки конечного участка поверхности обечайки 8 одним режущим инструментом 29 перед опорными роликами 19 в направлении рабочей подачи.

Отличие второго варианта заявляемого способа обработки криволинейных эллиптических поверхностей от подробно рассмотренного выше его первого варианта заключается в том, что каждым сменным режущим инструментом (26 и 29 соответственно) осуществляется удаление (срезание) с обрабатываемой поверхности слоя металла, толщина которого составляет половину общей толщины подлежащего удалению слоя металла с выявленными дефектами. Это обеспечивается выведением режущей кромки сменного инструмента 26 за пределы опорной поверхности роликов 19 на соответствующую величину сразу при подготовке резцового следящего устройства к работе до начала обработки, исключает необходимость изменения положения режущей кромки указанного сменного режущего инструмента после завершения начальной стадии обработки, что сокращает непроизводительные затраты рабочего времени на переустановку инструмента и повышает производительность, и обеспечивает примерно одинаковый износ сменных режущих инструментов 26 и 29. Это в известной степени повышает эффективность второго варианта заявляемого способа обработки по сравнению с первым и делает его более предпочтительным. При необходимости обеспечить более высокую чистоту обработки поверхности узла (обечайки 8) режущую кромку сменного режущего инструмента 26 за пределы опорной поверхности роликов 19 при подготовке резцового следящего устройства к работе до начала обработки выводят на величину несколько меньше половины общей толщины подлежащего удалению слоя металла с выявленными дефектами и общую обработку поверхности осуществляют в два прохода (или больше), как это было описано выше для первого варианта осуществления заявляемого способа.

Оба рассмотренных выше варианта заявляемого способа обработки криволинейных эллиптических поверхностей без каких бы то ни было изменений предназначены для использования как при обработке наплавленного на обрабатываемую поверхность слоя защитного коррозионно-стойкого металла как в рассмотренных примерах его осуществления, так и при обработке поверхностей без наплавленного на них защитного покрытия. Кроме того, любой из рассмотренных вариантов заявляемого способа без каких бы то ни было изменений может быть использован и для обработки наружных боковых поверхностей аналогичных узлов. Такой вариант представлен на фиг.4 прилагаемых чертежей, на которой показан схематически фрагмент обработки наружной боковой поверхности обечайки 8 барабанного котла высокого давления в токарном карусельном станке. В отличие от фиг.1 чертежей крепление обечайки 8 на планшайбе 6 выполнено с помощью зажимных устройств 7, но взаимодействующих с внутренней боковой поверхностью обечайки 8. Суппорт 4 с закрепленным в резцедержателе 5 корпусом 10 резцового следящего устройства обеспечивает прижатие опорных роликов 19 и режущих инструментов 26 и 29, закрепленных в подвижной подпружиненной головке резцового следящего устройства - платформе 14 - с необходимым для обработки усилием к наружной боковой поверхности обечайки 8. В остальном подготовка процесса обработки, сама обработка наружной боковой поверхности обечайки 8 и участвующие в этом процессе элементы оборудования, показанные на фиг.4 чертежей, аналогичны представленным на фиг.1 и описанным выше в примерах конкретного осуществления обработки внутренней боковой поверхности, как и технологические параметры процесса обработки.

Таким образом, оба варианта заявляемого способа обработки криволинейных эллиптических поверхностей обеспечивают решение поставленной задачи - удаления с обрабатываемых поверхностей обечаек указанных узлов дефектного слоя металла постоянной заданной толщины по всему периметру и по всей длине обрабатываемой поверхности - с достижением указанного технического результата - снижения затрат на такую обработку за счет использования стандартного токарного оборудования для обработки цилиндрических боковых поверхностей (внутренних и наружных) крупногабаритных узлов при сохранении их исходных геометрических параметров, главным образом овальности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЛЕДЯЩЕЙ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И РЕЗЦОВОЕ СЛЕДЯЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279331C2 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| РЕЗЦЕДЕРЖАТЕЛЬ | 2003 |

|

RU2334593C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 1995 |

|

RU2112177C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ И ФУНКЦИОНАЛЬНЫМ СЛОЕМ ПОНИЖЕННОЙ ЖЕСТКОСТИ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА | 2010 |

|

RU2446033C1 |

| Расточный станок | 1990 |

|

SU1763102A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ДЕФЕКТНОГО СЛОЯ С ПОВЕРХНОСТИ ПРОВОЛОКИ | 1992 |

|

RU2030238C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| Устройство для обработки кромок труб под сварку | 1988 |

|

SU1567326A1 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО РЕЗЬБОНАКАТЫВАНИЯ | 2012 |

|

RU2505383C1 |

Изобретение относится к области обработки металлов резанием, токарной обработке боковых поверхностей обечаек барабанных котлов высокого давления и корпусов реакторов для АЭС. Способ включает установку и закрепление резцового следящего устройства, несущего подвижную относительно его корпуса подпружиненную головку с закрепленными в ней опорным следящим элементом и режущим инструментом после опорного элемента в направлении рабочей подачи и обработку поверхности. Для удаления с обрабатываемых поверхностей дефектного слоя постоянной толщины при высокой чистоте обработки и одновременном упрощении процесса и повышении его эффективности установку и закрепление обрабатываемого узла осуществляют в стандартном токарном оборудовании, обработку поверхности выполняют двумя сменными режущими инструментами, которые устанавливают в подвижной головке резцового следящего устройства с противоположных сторон его опорного элемента, при этом режущую кромку инструмента перед опорным элементом выводят на уровень опорной поверхности последнего, а режущую кромку инструмента после опорного элемента выводят за пределы его опорной поверхности на расстояние, равное по первому варианту максимальной глубине неровностей обрабатываемой поверхности или половине толщины подлежащего удалению с обрабатываемой поверхности дефектного слоя металла - по второму, после чего производят обработку поверхности узла на длине 50-100 мм от начальной кромки, затем приводы исполнительных механизмов выключают, резцовое следящее устройство отводят в исходное положение и по первому варианту режущую кромку инструмента после опорного элемента резцового следящего устройства в направлении рабочей подачи выводят за пределы опорной поверхности на оставшуюся толщину подлежащего удалению с обрабатываемой поверхности дефектного слоя металла, а по второму - положение этой режущей кромки не изменяют, затем снова двумя резцами одновременно ведут обработку поверхности узла до прекращения контакта с ней режущей кромки инструмента перед опорным элементом резцового следящего устройства, выключают приводы исполнительных механизмов, удаляют режущий инструмент за опорным элементом резцового следящего устройства, возвращают его на конечный участок обработанной удаленным инструментом поверхности узла и очередным включением приводов завершают обработку конечного участка поверхности узла одним режущим инструментом перед опорным элементом резцового следящего устройства. 2 н.п. ф-лы, 4 ил.

| УСТРОЙСТВО для ОБРАБОТКИ ВНУТРЕННИХ | 0 |

|

SU379366A1 |

| Устройство для обработки поверхностей тел вращения с криволиенейной образующей | 1974 |

|

SU516468A1 |

| Устройство для следящей обработки внутренних поверхностей длинномерных труб | 1987 |

|

SU1424983A1 |

| Инструмент для обработки отверстий | 1988 |

|

SU1731461A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

2006-12-10—Публикация

2005-05-16—Подача